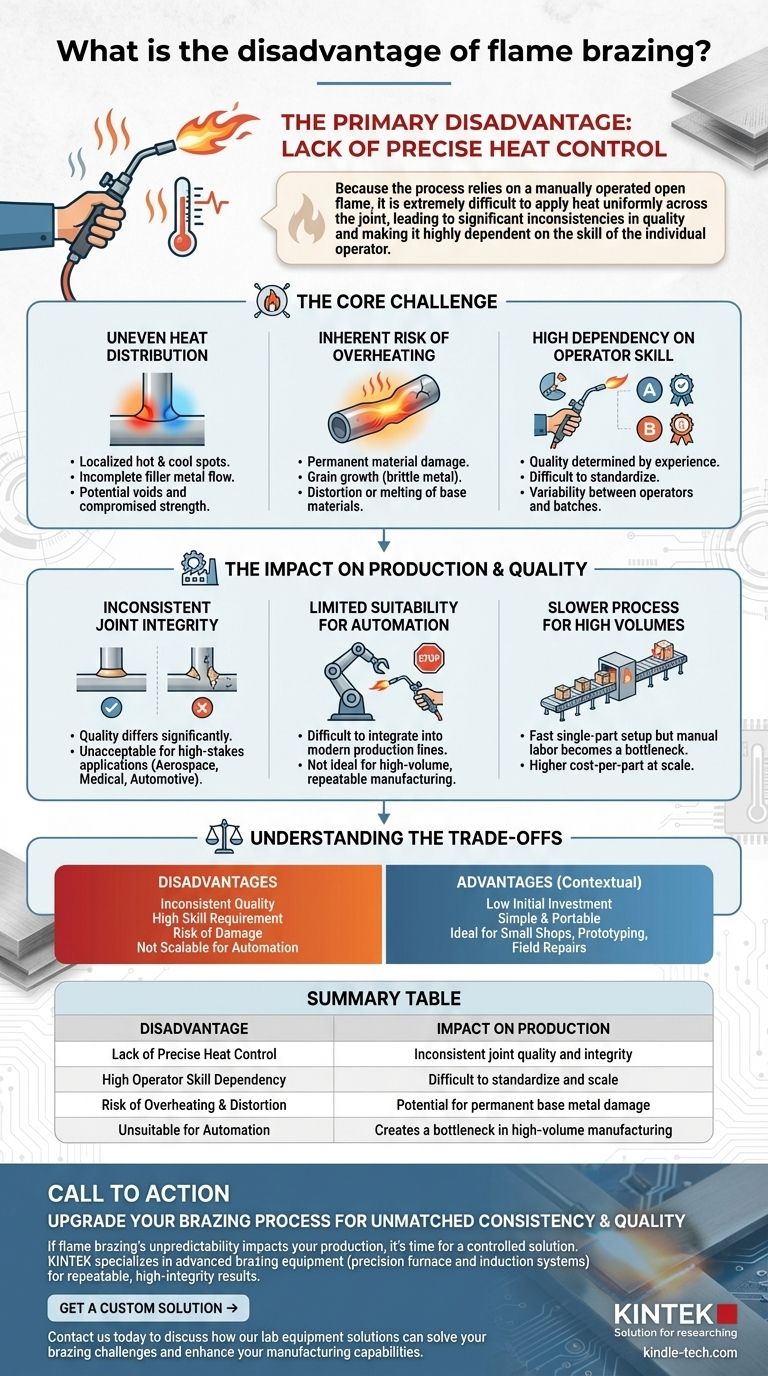

La principal desventaja de la soldadura fuerte con llama es su inherente falta de control preciso del calor. Debido a que el proceso depende de una llama abierta operada manualmente, es extremadamente difícil aplicar el calor de manera uniforme en toda la unión, lo que lleva a inconsistencias significativas en la calidad y lo hace altamente dependiente de la habilidad del operador individual.

El problema central de la soldadura fuerte con llama es su naturaleza manual. Esto introduce un nivel de variabilidad que a menudo es inaceptable para la fabricación de alta precisión o automatizada, lo que hace que alternativas como la soldadura fuerte en horno o por inducción sean superiores cuando la consistencia y la repetibilidad son críticas.

El Desafío Principal: Falta de Control Preciso

La debilidad fundamental de la soldadura fuerte con llama es la dificultad de gestionar la energía térmica de un soplete. Este único problema es la fuente de varios problemas en cascada que afectan la calidad de la unión y la fiabilidad del proceso.

Distribución Desigual del Calor

Una llama manual casi nunca calienta una pieza de manera uniforme. Esto crea puntos calientes y fríos localizados en el área de la unión.

Un flujo incompleto del metal de aportación es un resultado común. La aleación de soldadura fuerte será atraída hacia las áreas más calientes, lo que podría dejar sin material otras partes de la unión y crear huecos que comprometen su resistencia.

El Riesgo Inherente de Sobrecalentamiento

Un operador inexperto, o incluso uno experimentado que trabaje en una pieza compleja, puede sobrecalentar fácilmente los metales base.

El sobrecalentamiento puede causar daños permanentes en el material, crecimiento de grano que vuelve el metal quebradizo o distorsión de los materiales base. En casos extremos, puede fundir el metal base, lo que resulta en un componente defectuoso.

Alta Dependencia de la Habilidad del Operador

La calidad de una unión soldada con llama depende casi por completo de la experiencia y la técnica del técnico.

Esta dependencia de un "maestro artesano" hace que el proceso sea difícil de estandarizar y escalar. Dos operadores diferentes producirán casi con certeza uniones con propiedades metalúrgicas distintas, incluso siguiendo el mismo procedimiento.

El Impacto en la Producción y la Calidad

La falta de control afecta directamente la eficiencia de un entorno de producción y la fiabilidad del producto final, especialmente en comparación con métodos más automatizados.

Integridad de la Unión Inconsistente

Debido al calentamiento desigual y la variabilidad del operador, la calidad de la unión puede diferir significativamente de una pieza a otra.

Esta inconsistencia es inaceptable en aplicaciones donde el fallo no es una opción, como en las industrias aeroespacial, médica o automotriz.

Idoneidad Limitada para la Automatización

La naturaleza manual de la soldadura fuerte con llama hace que sea excepcionalmente difícil de integrar en una línea de producción moderna y automatizada.

Procesos como la soldadura fuerte por inducción (utilizando campos electromagnéticos) o la soldadura fuerte en horno (utilizando hornos de atmósfera controlada) son mucho más adecuados para la fabricación de alto volumen y repetible.

Proceso Más Lento para Grandes Volúmenes

Aunque la soldadura fuerte con llama tiene un tiempo de configuración rápido para una sola pieza, la mano de obra manual involucrada la convierte en un cuello de botella en la producción en masa.

Los métodos automatizados pueden procesar cientos o miles de piezas con una mínima intervención humana, lo que resulta en un costo por pieza mucho menor a escala.

Comprendiendo las Ventajas y Desventajas

A pesar de sus desventajas, la soldadura fuerte con llama sigue siendo un proceso ampliamente utilizado. Sus debilidades en un contexto son sus fortalezas en otro. Reconocer estas ventajas y desventajas es clave para tomar una decisión informada.

La Ventaja de la Simplicidad y el Costo

La razón principal de su popularidad es su baja inversión inicial. El equipo (sopletes, reguladores y cilindros de gas) es económico y está ampliamente disponible.

Esto lo convierte en la opción ideal para pequeños talleres, prototipos y trabajos de reparación únicos donde el costo de un horno o una bobina de inducción sería prohibitivo.

Cuando la Precisión es Excesiva

Para muchas aplicaciones, como la fontanería general o las reparaciones de HVAC, la alta precisión de la soldadura fuerte en horno es innecesaria.

En estos casos, la portabilidad y flexibilidad de un soplete son mucho más valiosas que el control absoluto de la temperatura. Los requisitos de la unión simplemente no son lo suficientemente exigentes como para justificar un proceso más avanzado.

Tomando la Decisión Correcta para su Objetivo

Seleccionar el método de soldadura fuerte correcto requiere que haga coincidir las capacidades del proceso con las demandas específicas de su proyecto en cuanto a calidad, volumen y costo.

- Si su enfoque principal es el trabajo de bajo costo y bajo volumen o las reparaciones en el campo: La soldadura fuerte con llama suele ser la mejor opción debido a su portabilidad, flexibilidad y costo mínimo de configuración.

- Si su enfoque principal es la producción de alto volumen con calidad consistente y verificable: La soldadura fuerte por inducción o en horno ofrece las capacidades superiores de control y automatización requeridas.

- Si su enfoque principal es unir conjuntos complejos o materiales delgados propensos a la distorsión: El calentamiento preciso y uniforme de la soldadura fuerte en horno es necesario para garantizar la integridad de la unión sin dañar los componentes.

Comprender estas ventajas y desventajas fundamentales le permite seleccionar el proceso de unión que se alinea perfectamente con las demandas de su proyecto en cuanto a costo, calidad y escala.

Tabla Resumen:

| Desventaja | Impacto en la Producción |

|---|---|

| Falta de Control Preciso del Calor | Calidad e integridad de la unión inconsistentes |

| Alta Dependencia de la Habilidad del Operador | Difícil de estandarizar y escalar |

| Riesgo de Sobrecalentamiento y Distorsión | Potencial de daño permanente al metal base |

| No Apto para Automatización | Crea un cuello de botella en la fabricación de alto volumen |

Mejore su proceso de soldadura fuerte para una consistencia y calidad inigualables.

Si la naturaleza impredecible de la soldadura fuerte con llama está afectando la calidad y eficiencia de su producción, es hora de una solución controlada. KINTEK se especializa en equipos avanzados de soldadura fuerte, incluidos sistemas de horno e inducción de precisión, diseñados para laboratorios e instalaciones de fabricación que exigen resultados repetibles y de alta integridad.

Proporcionamos el equipo y los consumibles fiables que necesita para eliminar la variabilidad del operador, proteger sus materiales base e integrarse sin problemas en líneas automatizadas.

Contáctenos hoy para discutir cómo nuestras soluciones de equipos de laboratorio pueden resolver sus desafíos de soldadura fuerte y mejorar sus capacidades de fabricación.

Obtenga una Solución Personalizada →

Guía Visual

Productos relacionados

- Liofilizador de Vacío de Laboratorio de Sobremesa

- Liofilizador de laboratorio de sobremesa para uso en laboratorio

- Tamices de laboratorio y máquinas tamizadoras

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Esterilizador de Laboratorio Autoclave de Laboratorio Esterilizador Elevador de Vacío Pulsado

La gente también pregunta

- ¿Qué ocurre durante la fase de secado secundario? Domina el paso final para la estabilidad del producto

- ¿Cuáles son las aplicaciones de la tecnología de liofilización al vacío? Desbloquee una preservación superior en todas las industrias

- ¿Cuáles son los pasos clave en el proceso de liofilización? Una guía para dominar la sublimación

- ¿Cuál es la función principal de un liofilizador en un laboratorio? Preservar Materiales Delicados con Sublimación

- ¿Cuáles son las tres fases de la liofilización? Dominando la liofilización para una conservación perfecta