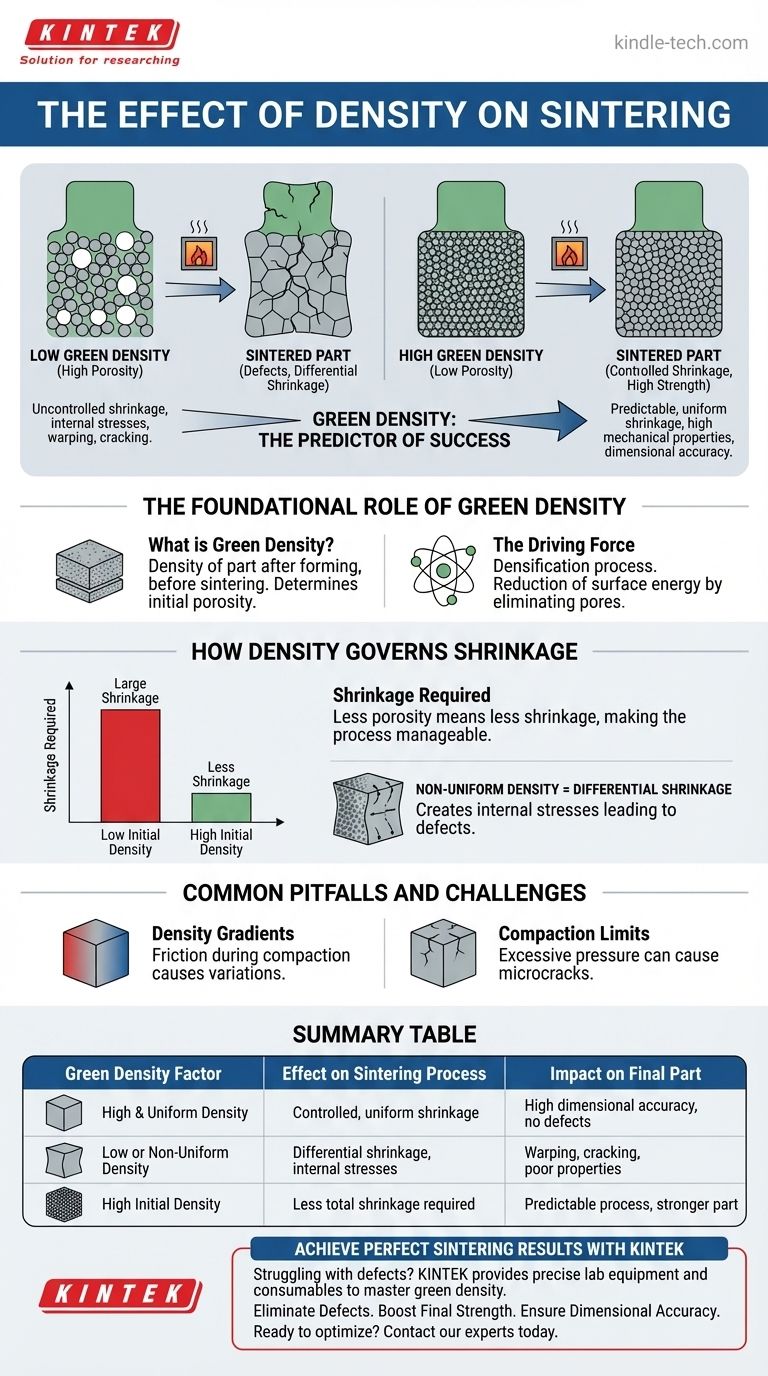

En resumen, la densidad en verde es el predictor más crítico del éxito de la sinterización. Una densidad inicial más alta y uniforme del polvo compactado (la pieza "en verde") conduce directamente a una contracción más controlada y uniforme durante el calentamiento. Esto minimiza el riesgo de defectos como deformaciones y grietas, lo que resulta en un componente final más fuerte y dimensionalmente más preciso.

El principio fundamental es sencillo: la sinterización funciona eliminando el espacio vacío (porosidad) entre las partículas de polvo. La densidad inicial de su pieza simplemente define la cantidad inicial de ese espacio vacío, lo que a su vez dicta cuánto debe encogerse la pieza para volverse sólida.

El papel fundamental de la densidad en verde

Para comprender el efecto de la densidad en la sinterización, primero debemos distinguir entre el estado del material antes y después del calentamiento. La densidad inicial es la variable clave que puede controlar.

¿Qué es la densidad en verde?

La densidad en verde es la densidad de una pieza después de haber sido formada o prensada a partir de un polvo, pero antes de someterse al proceso de sinterización a alta temperatura. Representa qué tan apretadas están las partículas de polvo individuales.

Una pieza con baja densidad en verde tiene una gran cantidad de espacio vacío, o porosidad, entre sus partículas. Una pieza con alta densidad en verde tiene mucha menos porosidad y más contacto entre partículas.

La fuerza impulsora de la sinterización

La sinterización es fundamentalmente un proceso de densificación. A altas temperaturas, los átomos se difunden a través de los límites de las partículas, fusionándolas efectivamente y cerrando los poros entre ellas.

Este proceso es impulsado por la reducción de la energía superficial. Un compactado de polvo poroso tiene una enorme cantidad de área superficial, lo cual es energéticamente desfavorable. La sinterización reduce esta energía transformando esas superficies en límites de grano sólidos, lo que hace que toda la pieza se contraiga y se densifique.

Cómo la densidad rige directamente la contracción

La conexión entre la densidad inicial y el resultado final es una consecuencia directa de este proceso de densificación. Las cerámicas avanzadas, por ejemplo, a menudo se contraen hasta un 20-25% para alcanzar su densidad final.

Menos porosidad significa menos contracción

El efecto más directo es sobre la cantidad total de contracción requerida. Una pieza que comienza al 50% de su densidad máxima teórica debe encogerse significativamente más para alcanzar una densidad final del 99% que una pieza que comienza con un 65% de densidad en verde.

Al comenzar con una densidad en verde más alta, se reduce el cambio volumétrico total que debe sufrir la pieza, lo que hace que todo el proceso sea más predecible y manejable.

La densidad uniforme previene la deformación y el agrietamiento

La uniformidad de la densidad en verde es aún más crítica que su valor absoluto. Si una sección de una pieza es más densa que otra, se encogerá a un ritmo diferente durante la sinterización.

Esta contracción diferencial crea inmensas tensiones internas dentro del componente. Estas tensiones son la causa principal de defectos comunes de sinterización como la deformación, la distorsión y el agrietamiento. Una densidad en verde uniforme asegura que toda la pieza se contraiga de manera cohesiva.

El impacto en la microestructura final

Una densidad en verde más alta y uniforme generalmente conduce a una microestructura final más homogénea. Esto significa tamaños de grano más pequeños y uniformes y menos poros aislados y difíciles de eliminar en la pieza final, lo que se traduce directamente en propiedades mecánicas mejoradas como la resistencia y la tenacidad a la fractura.

Dificultades y desafíos comunes

Si bien el objetivo es lograr una densidad alta y uniforme, lograrlo presenta su propio conjunto de desafíos prácticos.

El problema de los gradientes de densidad

Lograr una densidad perfectamente uniforme, especialmente en formas complejas, es difícil. La fricción entre el polvo y las paredes del troquel durante la compactación puede hacer que algunas áreas (como esquinas o paredes delgadas) sean menos densas que otras. Estos gradientes de densidad incorporados son una fuente principal de fallas.

Los límites de la compactación

Simplemente aumentar la presión de compactación para aumentar la densidad tiene sus límites. Presiones extremadamente altas pueden introducir microfisuras o laminaciones en la pieza en verde que empeoran durante la sinterización. Las características del polvo en sí, como la distribución y la forma del tamaño de las partículas, también juegan un papel importante en la forma en que se puede empaquetar.

Tomando la decisión correcta para su proceso

Controlar su densidad en verde no es solo un paso preliminar; es la acción fundamental para un resultado de sinterización exitoso. Sus objetivos específicos determinarán dónde enfoca sus esfuerzos.

- Si su enfoque principal es la precisión dimensional: Apunte a la densidad en verde más alta y más uniforme posible para minimizar la contracción total y hacerla altamente predecible.

- Si tiene problemas con el agrietamiento o la deformación: Su primer paso debe ser diagnosticar y eliminar los gradientes de densidad en sus piezas en verde.

- Si necesita maximizar la resistencia final de la pieza: Concéntrese en lograr una alta densidad en verde para minimizar la porosidad residual, que actúa como un concentrador de tensiones en la cerámica final.

En última instancia, dominar su proceso de conformado para controlar la densidad en verde le brinda un control directo sobre la integridad y la calidad de su componente sinterizado final.

Tabla resumen:

| Factor de densidad en verde | Efecto en el proceso de sinterización | Impacto en la pieza final |

|---|---|---|

| Densidad alta y uniforme | Contracción controlada y uniforme | Alta precisión dimensional, sin deformaciones/grietas |

| Densidad baja o no uniforme | Contracción diferencial, tensiones internas | Deformación, agrietamiento, propiedades mecánicas deficientes |

| Alta densidad inicial | Menos contracción total requerida | Proceso predecible, pieza más fuerte |

Logre resultados de sinterización perfectos con KINTEK

¿Tiene problemas con la deformación, el agrietamiento o la contracción inconsistente en sus componentes sinterizados? La causa principal a menudo reside en una densidad en verde incontrolada. KINTEK se especializa en proporcionar el equipo de laboratorio y los consumibles precisos que necesita para dominar su proceso de conformado.

Le ayudamos a:

- Eliminar defectos: Logre una densidad en verde uniforme para prevenir la contracción diferencial y las tensiones internas.

- Aumentar la resistencia final: Maximice la integridad de la pieza minimizando la porosidad residual.

- Garantizar la precisión dimensional: Obtenga una contracción predecible y controlada para componentes de alta precisión.

¿Listo para transformar sus resultados de sinterización? Contacte a nuestros expertos hoy para discutir cómo las soluciones de KINTEK pueden optimizar su proceso y entregar piezas de calidad superior.

Guía Visual

Productos relacionados

- Horno de Sinterización de Cerámica de Porcelana Dental de Zirconio para Sillón con Transformador

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

La gente también pregunta

- ¿Cuáles son los 6 mecanismos de sinterización? Elija el método adecuado para sus materiales

- ¿Cuál es el principio del recubridor por pulverización catódica? Una guía para la deposición de películas delgadas mediante pulverización catódica por magnetrón

- ¿Cuáles son algunos de los problemas éticos de la minería de diamantes? Descubra los costes ocultos de su gema

- ¿Cuál es la diferencia entre un horno de lote y un horno continuo? Elija el sistema adecuado para su volumen de producción

- ¿Cuál es el principio del rotavapor? Eliminación eficiente y suave de disolventes para compuestos sensibles

- ¿Cómo facilitan los homogeneizadores ultrasónicos de alto rendimiento la exfoliación de LDH? Domine el ensamblaje electrostático preciso

- ¿Cuál es la propiedad térmica del grafito? Dominando la gestión del calor extremo

- ¿Se puede destilar el CBD? Domina el arte del refinamiento de CBD de alta pureza