En el sputtering, la presión del proceso es la palanca principal para controlar la calidad de la película. Gobierna directamente la energía de las partículas pulverizadas mientras viajan desde el objetivo hasta su sustrato. Esta energía, a su vez, dicta propiedades críticas de la película como la densidad, la adhesión, la suavidad y la tensión interna.

El principio fundamental a comprender es que la presión de sputtering controla una compensación crítica. Bajar la presión aumenta la energía de los átomos pulverizados, lo que generalmente mejora la densidad y adhesión de la película, pero bajarla demasiado puede desestabilizar el plasma e introducir defectos.

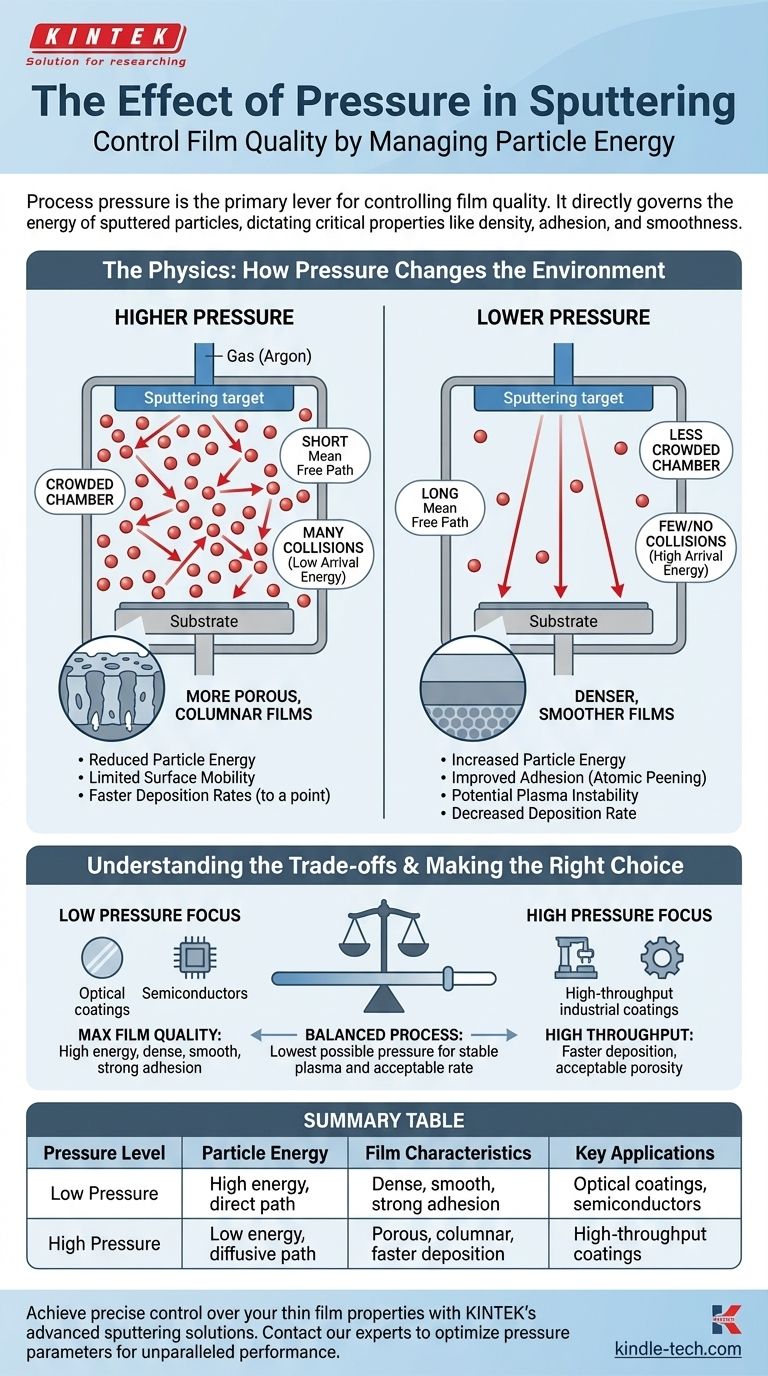

La Física: Cómo la Presión Cambia el Entorno de Sputtering

Para comprender los efectos, primero debemos observar el entorno dentro de la cámara. La clave es comprender cuántos átomos de gas (típicamente Argón) existen entre el objetivo de sputtering y el sustrato.

Definición de Camino Libre Medio

El camino libre medio es la distancia promedio que una partícula puede recorrer antes de colisionar con otra partícula.

A alta presión, la cámara está abarrotada de átomos de gas. El camino libre medio es muy corto, lo que significa que un átomo pulverizado colisionará muchas veces en su camino hacia el sustrato.

A baja presión, la cámara está mucho menos abarrotada. El camino libre medio es largo, y un átomo pulverizado puede experimentar muy pocas o ninguna colisión antes de llegar.

La Energía lo es Todo

Cada colisión entre un átomo pulverizado y un átomo de gas hace que el átomo pulverizado pierda energía cinética y cambie su dirección.

Por lo tanto, la presión del proceso es su perilla de control para la energía de llegada final de los átomos que construyen su película delgada.

El Impacto de una Presión de Sputtering Más Baja

Bajar la presión de gas de trabajo a menudo se hace para crear películas de mayor calidad para aplicaciones exigentes.

Mayor Energía de Partículas

Con un camino libre medio más largo, los átomos pulverizados retienen la mayor parte de su alta energía inicial. Llegan al sustrato como proyectiles energéticos, viajando en una trayectoria más directa y de línea de visión.

Películas Más Densas y Suaves

Estos átomos de alta energía tienen suficiente movilidad en la superficie del sustrato para moverse, encontrar los sitios de red más estables y llenar vacíos microscópicos. Este proceso, conocido como martilleo atómico (atomic peening), da como resultado una estructura de película más densa, menos porosa y más suave.

Adhesión Mejorada

La alta energía cinética ayuda a que los átomos que llegan se implanten ligeramente en la superficie del sustrato, creando un enlace interfacial más fuerte y mejorando significativamente la adhesión de la película.

Comprender las Compensaciones: Los Peligros de la Baja Presión

Si bien la baja presión ofrece beneficios significativos, llevarla demasiado lejos crea un conjunto diferente de problemas. Siempre hay una ventana óptima para cualquier proceso dado.

Inestabilidad del Plasma

El sputtering requiere un plasma estable (descarga luminiscente) para funcionar. Si la presión es demasiado baja, no hay suficientes átomos de gas para mantener el plasma de manera confiable, lo que hace que se vuelva inestable o se extinga por completo.

Formación de Defectos

Un mecanismo de deposición inestable o no ideal a presiones muy bajas puede provocar un crecimiento deficiente de la película. Esto puede manifestarse como una disminución en la densidad de la película y la formación de defectos cristalinos, como "defectos de aguja".

Tasa de Deposición Disminuida

Aunque la calidad puede ser mayor, una presión más baja generalmente significa que hay menos iones de argón disponibles para bombardear el objetivo, lo que puede reducir la velocidad de sputtering general y aumentar el tiempo del proceso.

El Impacto de una Presión de Sputtering Más Alta

A la inversa, operar a una presión más alta crea una película muy diferente.

Energía de Partículas Reducida

Debido al camino libre medio corto, los átomos pulverizados experimentan numerosas colisiones. Llegan al sustrato con muy poca energía, difundiéndose a través del gas en lugar de viajar directamente.

Películas Más Porosas y Columnares

Los átomos de baja energía tienen movilidad superficial limitada. Tienden a "pegarse donde caen", lo que conduce a una película más porosa con una estructura de grano columnar distinta y menor densidad.

Tasas de Deposición Más Altas (hasta cierto punto)

Una presión más alta puede aumentar la densidad del plasma, lo que lleva a un mayor flujo de iones que bombardean el objetivo y, en consecuencia, a una tasa de deposición más rápida. Este es a menudo un compromiso necesario para aplicaciones de alto rendimiento.

Tomar la Decisión Correcta para su Proceso

Seleccionar la presión correcta no se trata de encontrar un único valor "mejor", sino de adaptar el parámetro a su objetivo específico.

- Si su enfoque principal es la máxima calidad de película (p. ej., para recubrimientos ópticos o semiconductores): Comience con una presión de proceso más baja para maximizar la energía de las partículas, creando películas densas, suaves y bien adheridas.

- Si su enfoque principal es el alto rendimiento y la velocidad: Una presión moderadamente más alta puede aumentar la tasa de deposición, pero debe aceptar una reducción probable en la densidad y el rendimiento de la película.

- Si su enfoque principal es un proceso equilibrado y estable: El objetivo es encontrar la presión más baja posible que mantenga un plasma estable y proporcione una tasa de deposición aceptable para sus necesidades.

En última instancia, dominar la presión consiste en controlar con precisión la energía de las partículas para lograr las características de película deseadas.

Tabla Resumen:

| Nivel de Presión | Energía de Partículas | Características de la Película | Aplicaciones Clave |

|---|---|---|---|

| Presión Baja | Alta energía, trayectoria directa | Densa, suave, fuerte adhesión | Recubrimientos ópticos, semiconductores |

| Presión Alta | Baja energía, trayectoria difusa | Porosa, columnar, deposición más rápida | Recubrimientos de alto rendimiento |

Logre un control preciso sobre las propiedades de su película delgada con las soluciones de sputtering avanzadas de KINTEK. Nuestro equipo de laboratorio y consumibles están diseñados para ayudarle a optimizar los parámetros de presión para una densidad, adhesión y rendimiento de película inigualables. Contacte a nuestros expertos hoy mismo para discutir cómo podemos apoyar las necesidades específicas de deposición de su laboratorio y mejorar sus resultados de investigación.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Barco de evaporación de cerámica aluminizada para deposición de película delgada

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Juego de barcos de evaporación de cerámica Crisol de alúmina para uso en laboratorio

La gente también pregunta

- ¿Qué es la teoría y la práctica de la pulverización catódica por RF? Domine la deposición de películas delgadas para materiales aislantes

- ¿Por qué es importante la preparación de muestras en el análisis? Asegure resultados precisos y reproducibles

- ¿Qué tipos de muestras pueden ser analizadas por espectroscopía infrarroja? Sólidos, Líquidos, Gases y Más

- ¿Cuáles son los resultados de la sinterización? Del polvo a piezas sólidas de alta resistencia

- ¿Qué proceso de tratamiento térmico se utiliza para dar al acero una alta resistencia al desgaste? Consiga la máxima durabilidad con el endurecimiento superficial

- ¿Cómo funcionan los óxidos metálicos como el óxido de cerio (CeO2) o el óxido de zinc (ZnO) en los ciclos termoquímicos solares?

- ¿Qué se presentó sobre los congeladores ULT en la conferencia I2SL de 2013? Cambio a -70°C para un Ahorro Energético Significativo

- ¿Qué es el proceso de desaglomeración (debinding)? Una guía para la eliminación crítica del aglutinante en MIM e impresión 3D