En el campo de la ciencia de los materiales, el aumento de la temperatura de sinterización incrementa directa y significativamente tanto la densidad como la dureza de un material, pero solo hasta un punto óptimo. Este proceso implica calentar un polvo compactado (un "cuerpo verde") a una temperatura inferior a su punto de fusión, lo que permite que los átomos se difundan, unan las partículas y reduzcan el espacio vacío, o porosidad, entre ellas.

La sinterización es un acto de equilibrio. Si bien se necesitan temperaturas más altas para impulsar la difusión que aumenta la densidad y la dureza, el calor excesivo puede provocar un crecimiento no deseado del grano, lo que en última instancia puede comprometer las propiedades mecánicas del material.

El Mecanismo Central: Cómo Funciona la Sinterización

La sinterización transforma una colección de partículas poco compactadas en un objeto sólido y denso. La temperatura es la palanca principal que usted controla para gestionar esta transformación.

Del Polvo al Sólido

El punto de partida para la sinterización es típicamente un "cuerpo verde", un componente formado por la compresión de polvo. Este cuerpo tiene una porosidad interna significativa, lo que lo hace débil e inadecuado para la mayoría de las aplicaciones de ingeniería. El objetivo de la sinterización es eliminar esta porosidad.

La Temperatura como Fuerza Motriz

El calor proporciona la energía térmica necesaria para la difusión atómica. Piense en ello como dar a los átomos suficiente energía para moverse desde el volumen de las partículas hasta los puntos de contacto entre ellas. Este movimiento construye "cuellos" que crecen y finalmente cierran los poros.

Las Etapas de Densificación

Este proceso ocurre en etapas. Primero, se forman y crecen cuellos entre partículas adyacentes. Luego, estos cuellos se fusionan, formando una red de canales de poros interconectados. En la etapa final, estos canales se descomponen en poros esféricos aislados, que luego se encogen lentamente y, en teoría, desaparecen por completo, dando como resultado un material completamente denso.

El Vínculo Directo: Temperatura, Densidad y Dureza

La relación entre la temperatura de sinterización y las propiedades finales del material es directa y predecible, regida por la velocidad de difusión atómica.

El Impacto en la Densidad

A medida que aumenta la temperatura de sinterización, la velocidad de difusión atómica aumenta exponencialmente. Este movimiento acelerado de los átomos permite que los vacíos se llenen más rápida y completamente. El resultado es una reducción de la porosidad y un correspondiente aumento de la densidad general del componente. Un material sinterizado a una temperatura más alta casi siempre será más denso que uno sinterizado a una temperatura más baja, suponiendo que todos los demás factores sean iguales.

El Efecto Consecuente en la Dureza

La dureza es la resistencia de un material a la indentación o rayado localizado de la superficie. Esta propiedad está directamente ligada a la densidad. Los poros son esencialmente defectos estructurales; son puntos débiles donde pueden iniciarse grietas.

Al eliminar estos poros, la sinterización crea un material más uniforme y estructuralmente sólido. Los enlaces fuertes y continuos formados entre las partículas proporcionan una estructura robusta que resiste eficazmente la deformación, aumentando así la dureza del material.

Comprender las Compensaciones: Los Peligros del Calor Excesivo

Llevar la temperatura demasiado alta en busca de la densidad máxima puede ser contraproducente. La clave es encontrar la ventana de procesamiento óptima.

El Inicio del Crecimiento del Grano

Una vez que la mayoría de los poros han sido eliminados y el material se acerca a la densidad total, interviene un fenómeno diferente: el crecimiento del grano (o envejecimiento). A temperaturas elevadas, los granos más grandes comienzan a consumir los granos vecinos más pequeños. Este proceso reduce el área total de límite de grano en el material.

Por Qué los Granos Grandes Pueden Reducir la Dureza

Para muchos materiales cristalinos, la dureza está dictada por la relación de Hall-Petch, que establece que la dureza aumenta a medida que el tamaño del grano disminuye. Los límites de grano actúan como obstáculos que impiden el movimiento de las dislocaciones, el mecanismo principal de la deformación plástica.

Más límites (granos más pequeños) significan un material más duro y resistente. El crecimiento incontrolado del grano conduce a una microestructura más gruesa con menos límites, lo que en realidad puede reducir la dureza y la resistencia del material, incluso si la densidad es alta.

El Riesgo de Sobresinterización

Más allá del crecimiento del grano, las temperaturas excesivamente altas pueden provocar una sobresinterización, donde puede ocurrir una fusión localizada, un colapso o una distorsión del componente. Esto arruina la precisión dimensional y la integridad estructural de la pieza final.

Encontrar la Ventana de Sinterización Óptima

Su elección de temperatura de sinterización depende enteramente de las propiedades específicas que necesite lograr. Debe equilibrar el efecto positivo de la densificación con el efecto negativo del crecimiento del grano.

- Si su enfoque principal es lograr la densidad máxima: Debe aumentar la temperatura hasta el punto en que se maximice el cierre de poros, que a menudo es justo por debajo de la temperatura donde comienza el crecimiento rápido del grano.

- Si su enfoque principal es maximizar la dureza y la resistencia: Necesita encontrar el "punto ideal" que produzca una alta densidad sin causar un crecimiento significativo del grano, ya que una microestructura de grano fino es generalmente más dura.

- Si su enfoque principal es la eficiencia del proceso y el costo: Puede optar por la temperatura más baja que logre la densidad y dureza mínimas aceptables para su aplicación, ahorrando así energía y tiempo.

En última instancia, controlar la temperatura de sinterización es la herramienta más poderosa para diseñar la microestructura final y, por lo tanto, el rendimiento de su material.

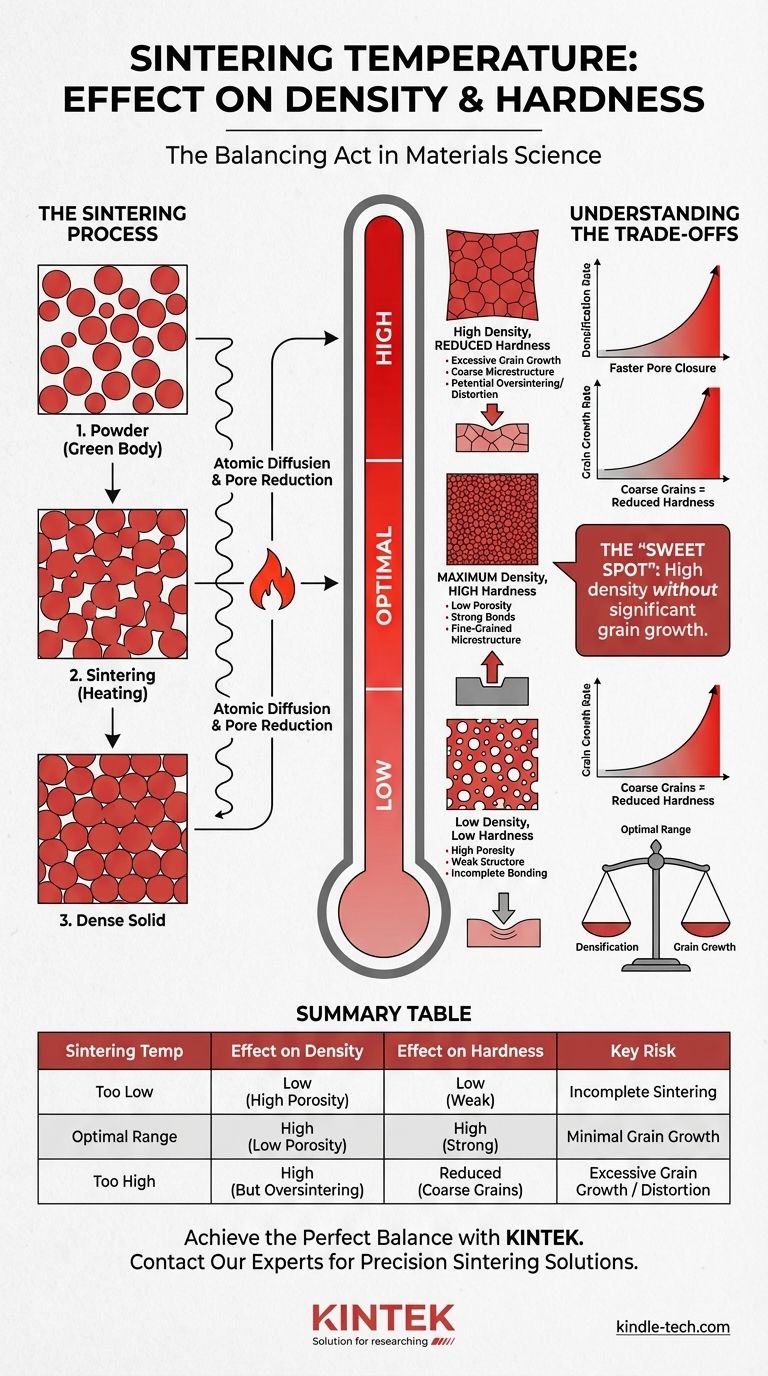

Tabla Resumen:

| Temperatura de Sinterización | Efecto en la Densidad | Efecto en la Dureza | Riesgo Clave |

|---|---|---|---|

| Demasiado Baja | Baja (Alta Porosidad) | Baja (Débil) | Sinterización Incompleta |

| Rango Óptimo | Alta (Baja Porosidad) | Alta (Fuerte) | Crecimiento Mínimo del Grano |

| Demasiado Alta | Alta (Pero Sobresinterización) | Reducida (Granos Gruesos) | Crecimiento Excesivo del Grano / Distorsión |

Logre el equilibrio perfecto entre densidad y dureza en sus materiales sinterizados.

En KINTEK, nos especializamos en proporcionar el equipo de laboratorio avanzado y el soporte experto que necesita para controlar con precisión sus procesos de sinterización. Nuestros hornos y consumibles están diseñados para ayudarle a encontrar la ventana de sinterización óptima para sus materiales específicos, asegurando propiedades mecánicas superiores y resultados consistentes.

No permita que un control de temperatura inadecuado comprometa el rendimiento de su producto. Contacte a nuestros expertos hoy mismo para discutir cómo las soluciones de KINTEK pueden mejorar las capacidades de su laboratorio e impulsar sus proyectos de ciencia de materiales hacia el éxito.

Guía Visual

Productos relacionados

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de tratamiento térmico al vacío de grafito de 2200 ℃

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

La gente también pregunta

- ¿Cuál es la tasa de calentamiento para la alúmina? Logre un sinterizado perfecto y evite el agrietamiento

- ¿Pueden las cerámicas soportar altas temperaturas? Descubra su excepcional resistencia al calor

- ¿Qué es la sinterización con materiales cerámicos? La clave para cerámicas de alto rendimiento

- ¿Dónde se utilizan las cerámicas en el cuerpo? Aplicaciones clave en ortopedia, odontología y reparación ósea

- ¿Cuáles son las características de las cerámicas sinterizadas? Logre un alto rendimiento con materiales diseñados.

- ¿Cuál es la resistencia a la temperatura del carburo de silicio? Soporta calor extremo hasta 1500°C

- ¿Son biocompatibles las cerámicas? Elegir la biocerámica adecuada para su aplicación médica

- ¿Qué tipos de cerámicas se utilizan en el sinterizado? Guía experta sobre materiales avanzados y conformado