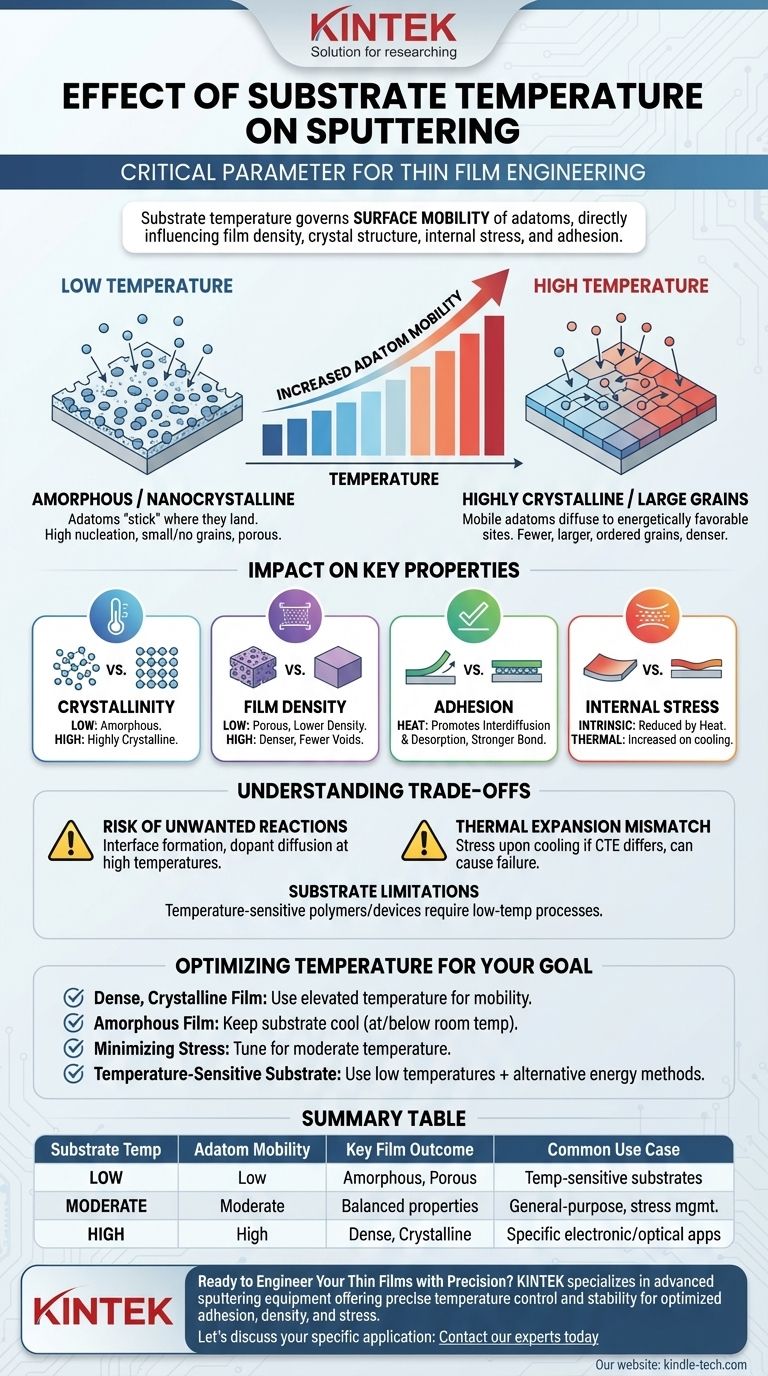

En resumen, la temperatura del sustrato es uno de los parámetros más críticos en la pulverización catódica, controlando directamente la energía de los átomos a medida que aterrizan en la superficie. Esta única variable influye profundamente en casi todas las características importantes de la película delgada final, incluyendo su densidad, estructura cristalina, tensión interna y adhesión al sustrato.

El principio fundamental a entender es este: la temperatura del sustrato rige la movilidad superficial de los átomos depositados. Al controlar la temperatura, no solo está calentando o enfriando la muestra; está dictando cómo se organizan esos átomos, lo que en última instancia determina la estructura y el rendimiento final de la película.

La Física: Cómo la Temperatura Influye en el Crecimiento de la Película

A escala atómica, el proceso de pulverización catódica es una llegada caótica de partículas energéticas. La temperatura pone orden en este caos.

Movilidad de los Adátomos

Cuando un átomo del blanco de pulverización catódica aterriza en el sustrato, se le llama adátomo. Este adátomo tiene una cierta cantidad de energía.

Temperaturas más altas del sustrato transfieren energía térmica a estos adátomos. Esto les da más energía para moverse, o difundirse, a través de la superficie antes de que pierdan su energía y se fijen en su lugar.

Nucleación y Crecimiento de Granos

El crecimiento de la película comienza con la nucleación, donde los adátomos se agrupan para formar islas estables. La movilidad de estos adátomos dicta este proceso.

A bajas temperaturas, los adátomos tienen poca energía y "se pegan" donde aterrizan. Esto resulta en un gran número de pequeños sitios de nucleación, lo que lleva a una película con granos muy pequeños (nanocristalina) o sin ninguna estructura ordenada (amorfa).

A altas temperaturas, los adátomos móviles pueden viajar más lejos para encontrar sitios energéticamente más favorables, como una isla existente. Esto conduce a granos cristalinos menos numerosos, más grandes y más perfectamente formados.

Impacto en las Propiedades Clave de la Película

Controlar la movilidad de los adátomos a través de la temperatura le permite diseñar directamente las propiedades finales de su película.

Cristalinidad

Las temperaturas más altas promueven el crecimiento de películas cristalinas altamente ordenadas con tamaños de grano más grandes. Esto a menudo es deseable para aplicaciones que requieren propiedades electrónicas u ópticas específicas.

Por el contrario, mantener el sustrato frío es un método principal para producir películas amorfas, que son valoradas por su uniformidad y falta de límites de grano.

Densidad de la Película

Con una mayor movilidad debido a temperaturas más altas, los adátomos pueden encontrar y llenar huecos y valles microscópicos en la superficie. Esto les permite asentarse en una disposición más compacta.

El resultado es una película más densa y menos porosa con menos defectos. Las deposiciones a baja temperatura a menudo resultan en películas más porosas con menor densidad.

Adhesión

Calentar suavemente el sustrato antes y durante la deposición puede mejorar significativamente la adhesión. Esto ocurre por dos razones: puede desorber contaminantes como el agua de la superficie del sustrato y promueve la interdifusión en la interfaz película-sustrato, creando un enlace químico y mecánico más fuerte.

Tensión Interna

La tensión es una propiedad crítica que puede hacer que las películas se agrieten, se pelen o deformen el sustrato. La temperatura del sustrato influye en la tensión de dos maneras.

Primero, afecta la tensión intrínseca, que se desarrolla durante el crecimiento. Las temperaturas más altas a menudo ayudan a reducir la tensión de tracción al permitir que los átomos se organicen en un estado más relajado.

Segundo, crea tensión térmica al enfriarse debido a una desalineación en el coeficiente de expansión térmica (CTE) entre la película y el sustrato. Este es un compromiso crítico que debe gestionarse.

Comprensión de las Compensaciones

Si bien calentar el sustrato es una herramienta poderosa, no está exenta de desafíos y posibles inconvenientes.

Riesgo de Reacciones No Deseadas

Las temperaturas elevadas pueden desencadenar reacciones químicas no deseadas entre la película depositada y el sustrato. Esto puede formar una capa intermedia indeseable, alterando las propiedades de la interfaz.

Para películas dopadas, las altas temperaturas también pueden hacer que los dopantes se difundan fuera de la película o hacia el sustrato, arruinando la función prevista de la película.

Desajuste de Expansión Térmica

Si una película se deposita a alta temperatura sobre un sustrato con un CTE diferente, se desarrollará una tensión significativa a medida que el sistema se enfríe a temperatura ambiente. Esto puede causar una falla catastrófica de la película y debe calcularse y gestionarse cuidadosamente.

Limitaciones del Sustrato

Muchos sustratos importantes, como polímeros o ciertos dispositivos semiconductores, son sensibles a la temperatura y no pueden soportar altas temperaturas de deposición. En estos casos, se ve obligado a trabajar dentro de una ventana de proceso de baja temperatura, lo que requiere otros métodos para optimizar las propiedades de la película.

Optimización de la Temperatura para su Objetivo

La temperatura "correcta" del sustrato depende completamente del resultado deseado para su película delgada.

- Si su objetivo principal es una película densa y altamente cristalina: Utilice una temperatura de sustrato elevada para maximizar la movilidad de los adátomos y promover el crecimiento de granos grandes.

- Si su objetivo principal es una película amorfa: Mantenga el sustrato a temperatura ambiente o por debajo, utilizando enfriamiento activo si es necesario para eliminar el calor del plasma de pulverización catódica.

- Si su objetivo principal es minimizar la tensión de la película: Esto requiere un ajuste cuidadoso, a menudo utilizando una temperatura moderada para reducir la tensión intrínseca sin introducir una tensión térmica excesiva al enfriarse.

- Si su objetivo principal es depositar sobre un sustrato sensible a la temperatura: Debe trabajar a bajas temperaturas y es posible que necesite utilizar otras técnicas (como asistencia con haz de iones o polarización del sustrato) para agregar energía a la película en crecimiento.

En última instancia, dominar el control de la temperatura del sustrato lo transforma de una simple variable en una herramienta precisa para diseñar películas delgadas según sus especificaciones exactas.

Tabla Resumen:

| Temperatura del Sustrato | Movilidad del Adátomo | Resultado Clave de la Película | Caso de Uso Común |

|---|---|---|---|

| Baja | Baja | Amorfa o nanocristalina, porosa | Sustratos sensibles a la temperatura (polímeros) |

| Alta | Alta | Densa, altamente cristalina, granos grandes | Aplicaciones que requieren propiedades electrónicas/ópticas específicas |

| Moderada | Moderada | Densidad y tensión equilibradas, adhesión mejorada | Recubrimientos de uso general, gestión de la tensión |

¿Listo para Diseñar sus Películas Delgadas con Precisión?

La temperatura del sustrato es solo uno de los parámetros críticos para lograr las propiedades deseadas de su película. En KINTEK, nos especializamos en proporcionar equipos y consumibles avanzados de pulverización catódica que ofrecen un control preciso de la temperatura y estabilidad del proceso. Ya sea que esté desarrollando películas altamente cristalinas para electrónica o depositando sobre sustratos de polímeros sensibles, nuestras soluciones están diseñadas para ayudarlo a optimizar la adhesión, la densidad y la tensión para un rendimiento superior.

Analicemos su aplicación específica: Contacte a nuestros expertos hoy para encontrar el equipo de laboratorio perfecto para sus desafíos de películas delgadas.

Guía Visual

Productos relacionados

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Esterilizador de Laboratorio Autoclave de Laboratorio Esterilizador Elevador de Vacío Pulsado

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

La gente también pregunta

- ¿Cuál es el papel del sistema HF-CVD en la preparación de electrodos BDD? Soluciones escalables para la producción de diamantes dopados con boro

- ¿Cómo funciona un reactor de deposición química en fase vapor con filamento caliente (HFCVD)? Guía experta para la fabricación de películas de diamante

- ¿Qué es la deposición química de vapor con filamento caliente de diamante? Una guía para el recubrimiento de diamante sintético

- ¿Cuáles son las ventajas de usar HFCVD para electrodos BDD? Escalado eficiente de la producción industrial de diamantes

- ¿Cómo se aplica un recubrimiento de diamante? Una guía sobre el crecimiento por CVD frente a los métodos de galvanoplastia