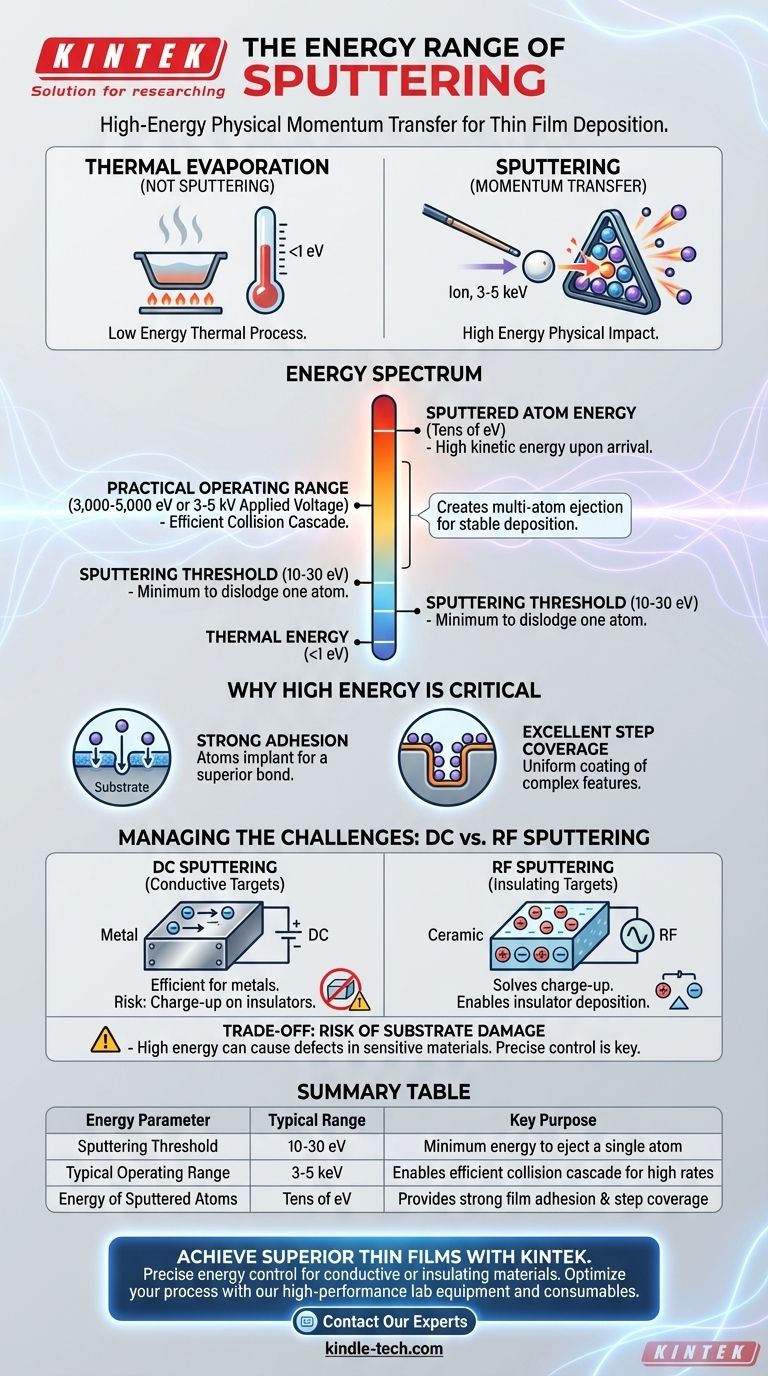

En la práctica, la energía cinética de los iones utilizados en los procesos de sputtering generalmente oscila entre unos pocos cientos y unos pocos miles de electronvoltios (eV). Para los sistemas de sputtering de CC comunes, los voltajes aplicados de 3 a 5 kilovoltios (kV) aceleran los iones de gas inerte (como el Argón) a energías de 3,000 a 5,000 eV. Si bien la energía mínima requerida para desalojar un átomo objetivo es mucho menor, este rango de energía más alto se utiliza para garantizar un proceso de deposición eficiente y estable.

El sputtering no es un proceso térmico como la evaporación; es una transferencia de momento físico de alta energía. Comprender esta distinción es clave para captar por qué produce películas tan duraderas y de alta calidad y por qué existen diferentes técnicas como el sputtering de CC y RF.

La física del Sputtering: un proceso de transferencia de momento

El sputtering funciona bombardeando un material fuente, conocido como "objetivo", con iones de alta energía dentro de una cámara de vacío. Estos iones actúan como bolas de billar subatómicas, expulsando físicamente átomos de la superficie del objetivo. Estos átomos expulsados viajan y se depositan en un "sustrato", formando una película delgada.

La energía umbral del Sputtering

Para expulsar un átomo de un objetivo sólido, un ion entrante debe tener suficiente energía cinética para superar la energía de enlace superficial del átomo objetivo. Esta energía mínima requerida es el umbral de sputtering, que generalmente se encuentra en el rango de 10 a 30 eV. Esto es significativamente mayor que las energías encontradas en los procesos térmicos (que son inferiores a 1 eV).

El rango operativo típico

Aunque el sputtering puede ocurrir con solo unas pocas decenas de eV, los sistemas prácticos operan a energías mucho más altas para lograr una buena tasa de deposición. Acelerar los iones a 3,000-5,000 eV (3-5 keV) no solo expulsa un átomo; inicia una cascada de colisiones dentro del material objetivo. Esta cascada expulsa múltiples átomos objetivo por cada ion entrante, lo que aumenta drásticamente la eficiencia del proceso.

Por qué esta alta energía es crítica

La alta energía cinética de los átomos pulverizados mientras viajan hacia el sustrato es responsable de las ventajas clave de la técnica.

- Fuerte adhesión: Los átomos llegan al sustrato con suficiente energía (decenas de eV) para implantarse físicamente en la capa superficial, creando un enlace mucho más fuerte que las películas evaporadas térmicamente.

- Excelente cobertura de escalones: La cascada de colisiones expulsa los átomos objetivo en un amplio rango de direcciones, no solo en línea recta. Esto permite que los átomos recubran los lados de las características microscópicas del sustrato, lo que conduce a una cobertura más uniforme.

Comprender las compensaciones y limitaciones

La naturaleza de alta energía del sputtering es un arma de doble filo. Proporciona beneficios únicos, pero también introduce desafíos específicos que deben gestionarse.

El desafío con los materiales aislantes

El sputtering de CC (Corriente Continua) funciona excepcionalmente bien para objetivos conductores como los metales. Sin embargo, si intenta pulverizar un material aislante (como una cerámica u óxido), surge un problema. Los iones positivos del plasma bombardean el objetivo, pero el material aislante no puede disipar esta carga positiva. Esta acumulación de carga, conocida como el efecto de "carga", finalmente repele los iones positivos subsiguientes, interrumpiendo y deteniendo el proceso de sputtering.

Sputtering de RF: la solución para aislantes

Para superar esto, se utiliza el sputtering de RF (Radiofrecuencia). Al aplicar un voltaje de CA de alta frecuencia (comúnmente 13.56 MHz), el potencial de la superficie del objetivo se alterna rápidamente entre negativo y positivo. Durante el breve ciclo positivo, atrae electrones del plasma, que neutralizan la carga positiva acumulada durante el ciclo negativo (de sputtering) más largo. Esto permite el sputtering continuo de materiales no conductores.

El riesgo de daño al sustrato

La misma energía que proporciona una excelente adhesión también puede causar daños. Para sustratos muy sensibles o estructuras de película delicadas, el bombardeo de alta energía puede introducir defectos, tensiones o mezclas no deseadas en las interfaces. Esto requiere un control cuidadoso de los parámetros del proceso, como la presión del gas y la potencia, para moderar la energía de las especies depositadas.

Tomar la decisión correcta para su objetivo

Seleccionar el método de sputtering correcto depende completamente del material que desea depositar y de sus requisitos de rendimiento.

- Si su enfoque principal es depositar un metal o una película conductora a alta velocidad: El sputtering de CC es el método más directo y eficiente debido a su simplicidad y mayores tasas de deposición.

- Si su enfoque principal es depositar un material aislante o dieléctrico como un óxido o nitruro: El sputtering de RF es la opción necesaria para prevenir el efecto de "carga" y mantener un proceso estable.

- Si su enfoque principal es lograr la máxima calidad y uniformidad de la película: Debe controlar con precisión los factores del proceso, como la presión del gas, la potencia y la distancia objetivo-sustrato, independientemente del tipo de sputtering.

En última instancia, dominar el sputtering requiere reconocer que está controlando un proceso físico y energético para construir películas átomo por átomo.

Tabla de resumen:

| Parámetro de energía | Rango típico | Propósito clave |

|---|---|---|

| Umbral de Sputtering | 10 - 30 eV | Energía mínima para expulsar un solo átomo |

| Rango operativo típico | 3,000 - 5,000 eV (3-5 keV) | Permite una cascada de colisiones eficiente para altas tasas de deposición |

| Energía de los átomos pulverizados | Decenas de eV | Proporciona una fuerte adhesión de la película y una excelente cobertura de escalones |

Logre películas delgadas superiores con KINTEK

Ya sea que esté depositando metales conductores con sputtering de CC o aislantes delicados con sputtering de RF, el control preciso de la energía es primordial para la calidad, la adhesión y la uniformidad de la película. KINTEK se especializa en equipos y consumibles de laboratorio de alto rendimiento, proporcionando las soluciones de sputtering confiables que su laboratorio necesita para superar los límites de la ciencia de los materiales.

Permítanos ayudarle a optimizar su proceso. Contacte a nuestros expertos hoy mismo para discutir cómo nuestros sistemas de sputtering pueden aportar durabilidad y precisión a sus aplicaciones de película delgada.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Barquilla de Evaporación para Materia Orgánica

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Crisol de cobre libre de oxígeno para recubrimiento por evaporación de haz de electrones y bote de evaporación

- Barco de Evaporación de Tungsteno Molibdeno con Fondo Hemisférico

La gente también pregunta

- ¿Cuál es la velocidad de PECVD? Logre una deposición de alta velocidad y baja temperatura para su laboratorio

- ¿Por qué la deposición química de vapor asistida por plasma (PECVD) es ecológica? Comprender los beneficios ecológicos del recubrimiento asistido por plasma

- ¿Cuáles son las desventajas de la deposición química de vapor asistida por plasma? Gestionando las compensaciones del depósito a baja temperatura

- ¿Cuáles son los beneficios del PECVD? Logre una deposición de película delgada superior a baja temperatura

- ¿Cuáles son los usos del PECVD? Una guía sobre la deposición de películas delgadas a baja temperatura