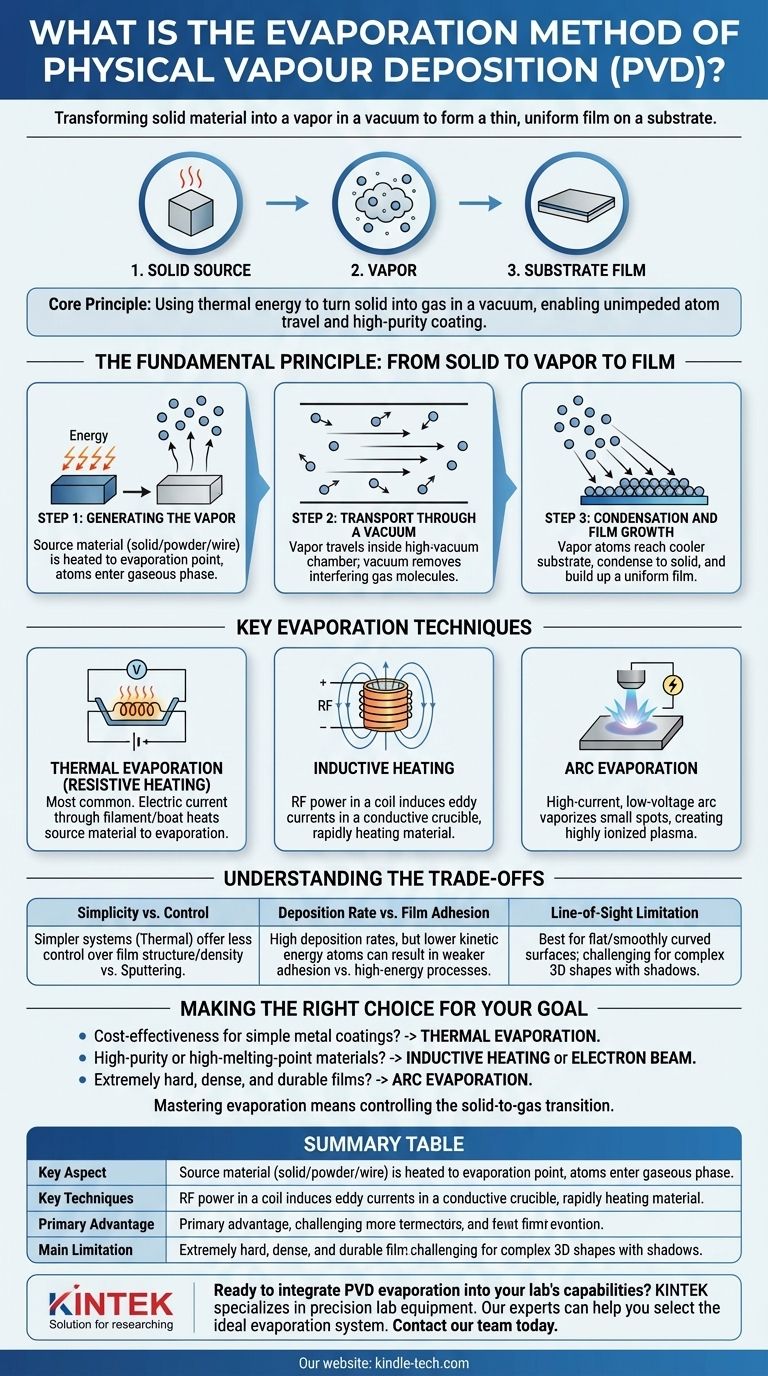

En la deposición física de vapor (PVD), el método de evaporación es una familia de procesos en los que un material fuente se calienta en una cámara de vacío hasta que se transforma en vapor. Este vapor luego viaja a través del vacío y se condensa sobre una superficie más fría, conocida como sustrato, formando una película delgada y uniforme.

El principio fundamental es simple: utilizar energía térmica para convertir un material sólido en gas dentro de un vacío. Esto permite que sus átomos viajen sin obstáculos y se depositen sobre una superficie objetivo, creando un recubrimiento de alta pureza.

El principio fundamental: de sólido a vapor y a película

Todo el proceso se rige por una secuencia sencilla de tres pasos que tiene lugar bajo condiciones de vacío controladas.

Paso 1: Generación del vapor

El proceso comienza suministrando energía a un material fuente, a menudo en forma de un bloque sólido, polvo o alambre. Esta energía calienta el material hasta su punto de evaporación, haciendo que sus átomos se liberen de la superficie y entren en una fase gaseosa.

Paso 2: Transporte a través de un vacío

Esta fase de vapor ocurre dentro de una cámara de alto vacío. El vacío es crítico porque elimina el aire y otras moléculas de gas que de otro modo chocarían con los átomos de vapor, dispersándolos e introduciendo impurezas. En un vacío, los átomos de vapor viajan en una trayectoria recta y directa desde la fuente hasta el sustrato.

Paso 3: Condensación y crecimiento de la película

Cuando los átomos de vapor alcanzan el sustrato más frío, pierden energía y se condensan de nuevo en un estado sólido. Se adhieren a la superficie y se acumulan gradualmente, átomo por átomo, para formar una película delgada y sólida con la misma composición química que el material fuente.

Técnicas clave de evaporación

Aunque el principio sigue siendo el mismo, se utilizan diferentes métodos para suministrar la energía necesaria para la evaporación. La elección de la técnica depende del material que se va a depositar y de las propiedades deseadas de la película.

Evaporación térmica (calentamiento resistivo)

Este es el método más común y directo. Se hace pasar una corriente eléctrica a través de un filamento o "barco" de alta resistencia (a menudo hecho de tungsteno o molibdeno) que contiene el material fuente. El barco se calienta, transfiriendo energía térmica al material y provocando su evaporación.

Calentamiento inductivo

En esta técnica, un crisol que contiene el material fuente se coloca dentro de una bobina. Se hace pasar una corriente alterna de alta frecuencia (potencia de RF) a través de la bobina, lo que genera un campo magnético cambiante. Este campo induce corrientes de Foucault dentro del crisol conductor, lo que hace que se caliente rápidamente y evapore el material en su interior.

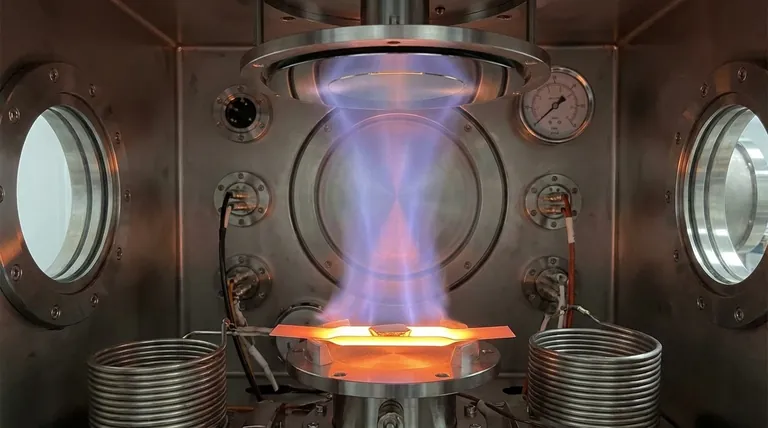

Evaporación por arco

Este es un proceso de mayor energía utilizado para crear películas muy duras y densas. Se enciende un arco eléctrico de alta corriente y bajo voltaje en la superficie del objetivo de la fuente sólida. La intensa energía del arco vaporiza pequeños puntos del material, creando un vapor altamente ionizado, o plasma, que luego se dirige hacia el sustrato.

Comprendiendo las ventajas y desventajas

La evaporación es un potente método de PVD, pero es importante comprender sus características en comparación con otras técnicas como la pulverización catódica.

Simplicidad vs. Control

Los sistemas de evaporación, particularmente la evaporación térmica, suelen ser más simples y menos costosos de operar. Sin embargo, pueden ofrecer menos control sobre la estructura y densidad de la película en comparación con la pulverización catódica.

Tasa de deposición vs. Adhesión de la película

La evaporación puede lograr tasas de deposición muy altas, lo que la hace eficiente para algunas aplicaciones. Sin embargo, debido a que los átomos de vapor llegan con una energía cinética relativamente baja, la adhesión de la película al sustrato a veces puede ser más débil que la de las películas producidas por procesos de mayor energía como la evaporación por arco o la pulverización catódica.

Limitación de la línea de visión

Dado que el vapor viaja en línea recta, la evaporación es más adecuada para recubrir superficies planas o suavemente curvadas. Puede ser un desafío lograr un recubrimiento uniforme en formas tridimensionales complejas con áreas sombreadas.

Tomando la decisión correcta para su objetivo

Seleccionar la técnica de evaporación adecuada es una cuestión de hacer coincidir las capacidades del proceso con sus requisitos específicos para el material y la película final.

- Si su enfoque principal es la rentabilidad para recubrimientos metálicos simples: La evaporación térmica (resistiva) suele ser la opción ideal debido a su simplicidad y altas tasas de deposición.

- Si su enfoque principal es depositar materiales de alta pureza o de alto punto de fusión: El calentamiento inductivo o la evaporación por haz de electrones (una técnica relacionada) proporciona la energía necesaria sin contacto directo con un elemento calefactor.

- Si su enfoque principal es crear películas extremadamente duras, densas y duraderas: La evaporación por arco es superior, ya que el plasma que genera da como resultado un recubrimiento más robusto y adherente.

En última instancia, dominar el método de evaporación significa comprender que simplemente está controlando la transición de la materia de un sólido a un gas y viceversa.

Tabla resumen:

| Aspecto clave | Descripción |

|---|---|

| Principio fundamental | Calentar un material fuente sólido en vacío hasta que se vaporice y se condense en un sustrato. |

| Técnicas clave | Térmica (resistiva), inductiva (RF), evaporación por arco. |

| Ventaja principal | Altas tasas de deposición y películas de alta pureza. |

| Limitación principal | Deposición en línea de visión, menos adecuada para formas 3D complejas. |

¿Listo para integrar la evaporación PVD en las capacidades de su laboratorio? KINTEK se especializa en equipos y consumibles de laboratorio de precisión. Nuestros expertos pueden ayudarle a seleccionar el sistema de evaporación ideal —ya sea una evaporación térmica rentable para recubrimientos simples o una evaporación por arco avanzada para películas duraderas— para cumplir con sus objetivos específicos de investigación y producción. Contacte a nuestro equipo hoy para discutir su proyecto y descubrir la diferencia KINTEK en el rendimiento de laboratorio.

Guía Visual

Productos relacionados

- Bote de evaporación de molibdeno, tungsteno y tantalio para aplicaciones a alta temperatura

- Barco de Evaporación de Tungsteno Molibdeno con Fondo Hemisférico

- Barco de evaporación de cerámica aluminizada para deposición de película delgada

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

La gente también pregunta

- ¿Qué es el método de evaporación térmica? Una guía sencilla para la deposición de películas delgadas

- ¿Qué es el método de haz de electrones? Una guía para el recubrimiento, corte y esterilización de precisión

- ¿Cuáles son las alternativas al sputtering? Elija el método de deposición de película delgada adecuado

- ¿Cuál es la tasa de deposición de la evaporación por haz de electrones? Controle la precisión desde 0.1 hasta 100 nm/min

- ¿Qué es el proceso de evaporación de semiconductores? Una guía para la deposición de películas delgadas de alta pureza

- ¿Cuáles son los factores que afectan la evaporación? Controlar la tasa de vaporización de cualquier líquido

- ¿Cuál es la diferencia entre la evaporación por haz de electrones y la pulverización iónica? Elija el método de deposición de película delgada adecuado

- ¿Para qué se utiliza la evaporación asistida por haz de electrones? Logre recubrimientos de película delgada superiores