La respuesta rápida es que no existe una única temperatura de cocción para la porcelana dental. En cambio, las porcelanas dentales se clasifican en cuatro categorías distintas según sus temperaturas de fusión o cocción, que van desde menos de 850 °C hasta más de 1300 °C. Esta clasificación es fundamental ya que dicta las propiedades del material y su aplicación clínica prevista.

La temperatura de cocción específica de una porcelana dental no es solo un detalle de procesamiento; es la característica definitoria que determina su compatibilidad con subestructuras de metal o zirconia, su resistencia física final y su resultado estético.

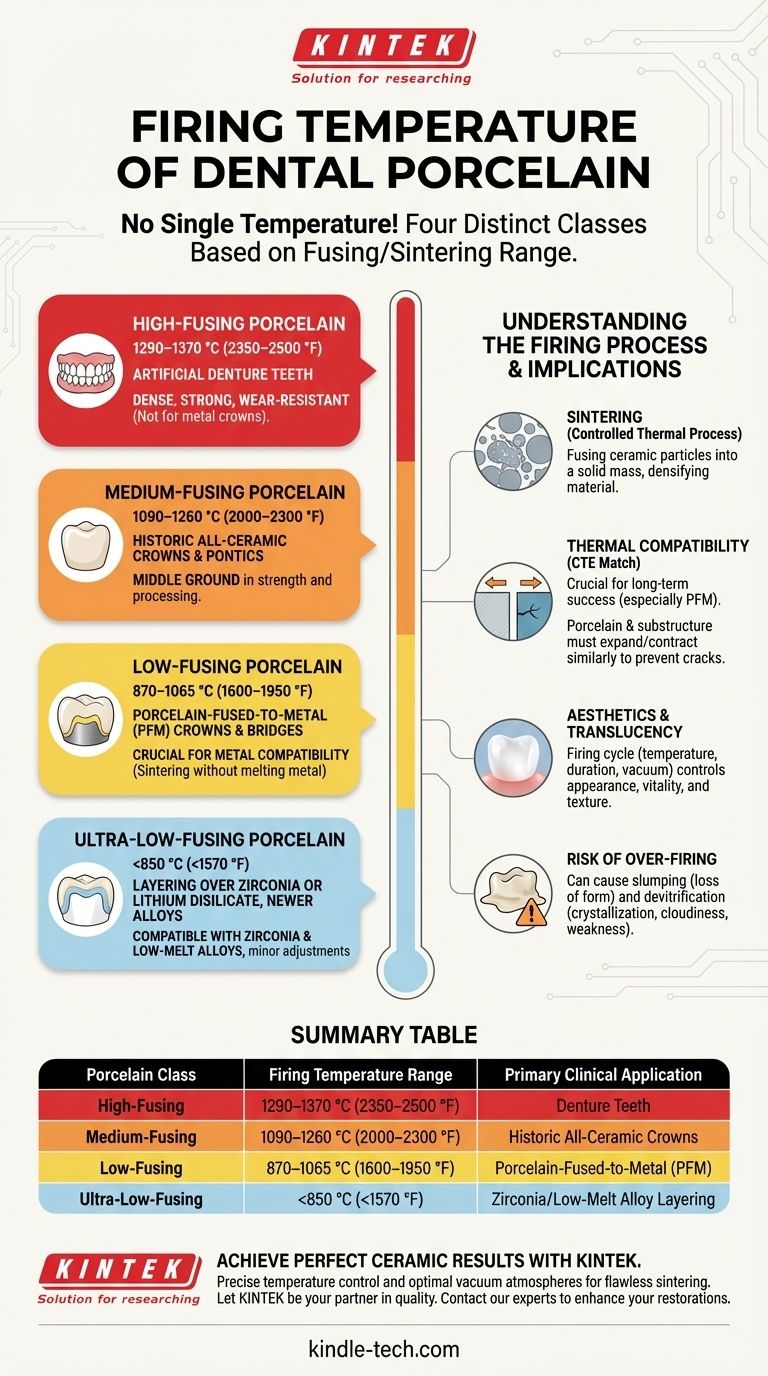

La clasificación de las porcelanas dentales por temperatura de cocción

La temperatura a la que un polvo de porcelana se fusiona en una masa sólida —un proceso llamado sinterización— es su atributo más importante. Este proceso permite al fabricante controlar las propiedades finales del material.

Porcelana de alta fusión (1290–1370 °C / 2350–2500 °F)

Este tipo de porcelana se somete a sinterización a las temperaturas más altas. Se utiliza principalmente para la fabricación de dientes de prótesis artificiales.

El alto calor crea un material muy denso, fuerte y resistente al desgaste, ideal para las exigencias funcionales de las prótesis. No se utiliza para coronas que se unen al metal, ya que estas temperaturas derretirían la aleación subyacente.

Porcelana de fusión media (1090–1260 °C / 2000–2300 °F)

Las porcelanas de fusión media se utilizaron históricamente para algunas coronas y puentes (pontics) totalmente cerámicos.

Aunque hoy en día son menos comunes con la llegada de nuevos materiales, ocupan un término medio en cuanto a resistencia y requisitos de procesamiento.

Porcelana de baja fusión (870–1065 °C / 1600–1950 °F)

Esta es la categoría más común para crear la capa estética en coronas y puentes de porcelana fusionada con metal (PFM).

Su temperatura de cocción más baja es crucial porque permite que la porcelana se fusione con la subestructura metálica sin derretir ni distorsionar el metal. Esta compatibilidad es la base del éxito de la restauración PFM.

Porcelana de ultra-baja fusión (<850 °C / <1570 °F)

Desarrolladas más recientemente, las porcelanas de ultra-baja fusión están diseñadas para ser compatibles con aleaciones dentales más nuevas que tienen puntos de fusión más bajos.

También se utilizan para estratificar sobre núcleos cerámicos de alta resistencia como la zirconia o el disilicato de litio, y para realizar pequeñas adiciones o ajustes de tinte/glaseado sin riesgo de distorsión de la restauración existente.

Comprender el proceso de cocción y sus implicaciones

La cocción de la porcelana no es simplemente derretirla. Es un proceso térmico controlado llamado sinterización, donde las partículas cerámicas individuales se fusionan en sus puntos de contacto, densificando el material y eliminando la porosidad.

El papel de la compatibilidad térmica

El factor más importante para el éxito a largo plazo, especialmente en las restauraciones PFM, es la compatibilidad térmica. La porcelana y el metal subyacente deben expandirse y contraerse a velocidades muy similares cuando se calientan y enfrían.

Si el coeficiente de expansión térmica (CTE) entre los dos materiales no coincide, se acumulará tensión durante el enfriamiento después de la cocción, lo que provocará grietas y fracturas.

Estética y translucidez

El ciclo de cocción impacta directamente en la apariencia final de la restauración. La temperatura, la duración y el uso de una atmósfera de vacío controlan la translucidez, vitalidad y textura superficial del material.

Una cocción incorrecta puede resultar en un material opaco, sin vida o con una superficie áspera y desagradable.

El riesgo de sobrecocción

Aplicar demasiado calor o cocer durante demasiado tiempo puede ser destructivo. La sobrecocción hace que la porcelana se deforme, perdiendo la forma anatómica cuidadosamente esculpida.

También puede conducir a la desvitrificación, donde la matriz de vidrio comienza a cristalizar, haciendo que la porcelana se vuelva turbia y débil. Este daño es irreversible.

Cómo seleccionar la porcelana adecuada para su objetivo

La elección de la clase de porcelana correcta está dictada enteramente por el tipo de restauración que se está creando. El material subyacente es el factor determinante.

- Si su enfoque principal es una corona de porcelana fusionada con metal (PFM): Debe usar una porcelana de baja fusión para asegurar que la temperatura no dañe la subestructura metálica y que el CTE sea compatible.

- Si su enfoque principal es la estratificación sobre un núcleo de Zirconia: Debe usar una porcelana de ultra-baja fusión específicamente formulada con un CTE que coincida con el de la estructura de zirconia.

- Si su enfoque principal es la fabricación de dientes de prótesis: Debe usar porcelana de alta fusión para lograr la resistencia, densidad y resistencia al desgaste necesarias para una prótesis removible.

Comprender estas categorías definidas por la temperatura es fundamental para producir restauraciones cerámicas duraderas, estéticas y clínicamente exitosas.

Tabla resumen:

| Clase de porcelana | Rango de temperatura de cocción | Aplicación clínica principal |

|---|---|---|

| Alta fusión | 1290–1370 °C (2350–2500 °F) | Dientes de prótesis |

| Fusión media | 1090–1260 °C (2000–2300 °F) | Coronas totalmente cerámicas históricas |

| Baja fusión | 870–1065 °C (1600–1950 °F) | Porcelana fusionada con metal (PFM) |

| Ultra-baja fusión | <850 °C (<1570 °F) | Estratificación de Zirconia/Aleación de bajo punto de fusión |

Logre resultados cerámicos perfectos con el equipo adecuado

Seleccionar la porcelana dental correcta es solo la mitad de la batalla. Los ciclos de cocción consistentes y precisos son críticos para el éxito clínico. KINTEK se especializa en hornos dentales de alto rendimiento diseñados para las exigentes demandas de los laboratorios modernos.

Nuestra gama de hornos garantiza un control preciso de la temperatura y atmósferas de vacío óptimas para una sinterización impecable de todas las clases de porcelana, desde porcelanas de zirconia de ultra-baja fusión hasta dientes de prótesis de alta fusión.

Deje que KINTEK sea su socio en calidad.

Contacte hoy mismo a nuestros expertos en equipos dentales para discutir cómo nuestras soluciones pueden mejorar la durabilidad y estética de sus restauraciones cerámicas.

Guía Visual

Productos relacionados

- Horno de grafito al vacío para material negativo Horno de grafiación

- Horno de Mufla de 1200℃ para Laboratorio

- Horno de grafización al vacío de grafito de alta temperatura horizontal

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de grafización de vacío de grafito vertical grande

La gente también pregunta

- ¿Cuáles son algunos efectos ambientales positivos y negativos del uso de la biomasa? Una mirada equilibrada a una fuente de energía renovable

- ¿Cuál es la diferencia entre ambientes oxidantes y reductores? Ideas clave para reacciones químicas

- ¿Cuál es la importancia de utilizar un horno tubular con tubos de cuarzo sellados al vacío? Maestría en Síntesis de Cerámicas

- ¿Qué función cumple un horno de sinterización a alta temperatura en la carbonización de biomasa? Optimice el rendimiento superior de las MFC

- ¿Cuál sería una ventaja de la biomasa sobre el uso del carbón? Una fuente de energía más limpia y neutra en carbono