En esencia, la función de la deposición de películas es aplicar estratégicamente un recubrimiento microfino sobre la superficie de un material para dotarlo de nuevas propiedades. Este proceso mejora un material base, conocido como sustrato, haciéndolo adecuado para una aplicación específica. Estas mejoras pueden ir desde proteger un componente contra arañazos y calor extremo hasta cambiar fundamentalmente su conductividad eléctrica o cómo interactúa con la luz.

El propósito central de la deposición de películas no es simplemente recubrir un objeto, sino diseñar su superficie. Nos permite combinar las propiedades volumétricas de un material (como la resistencia del acero) con las propiedades superficiales deseadas de otro (como la resistencia al desgaste de una cerámica), creando un material compuesto optimizado para una tarea específica.

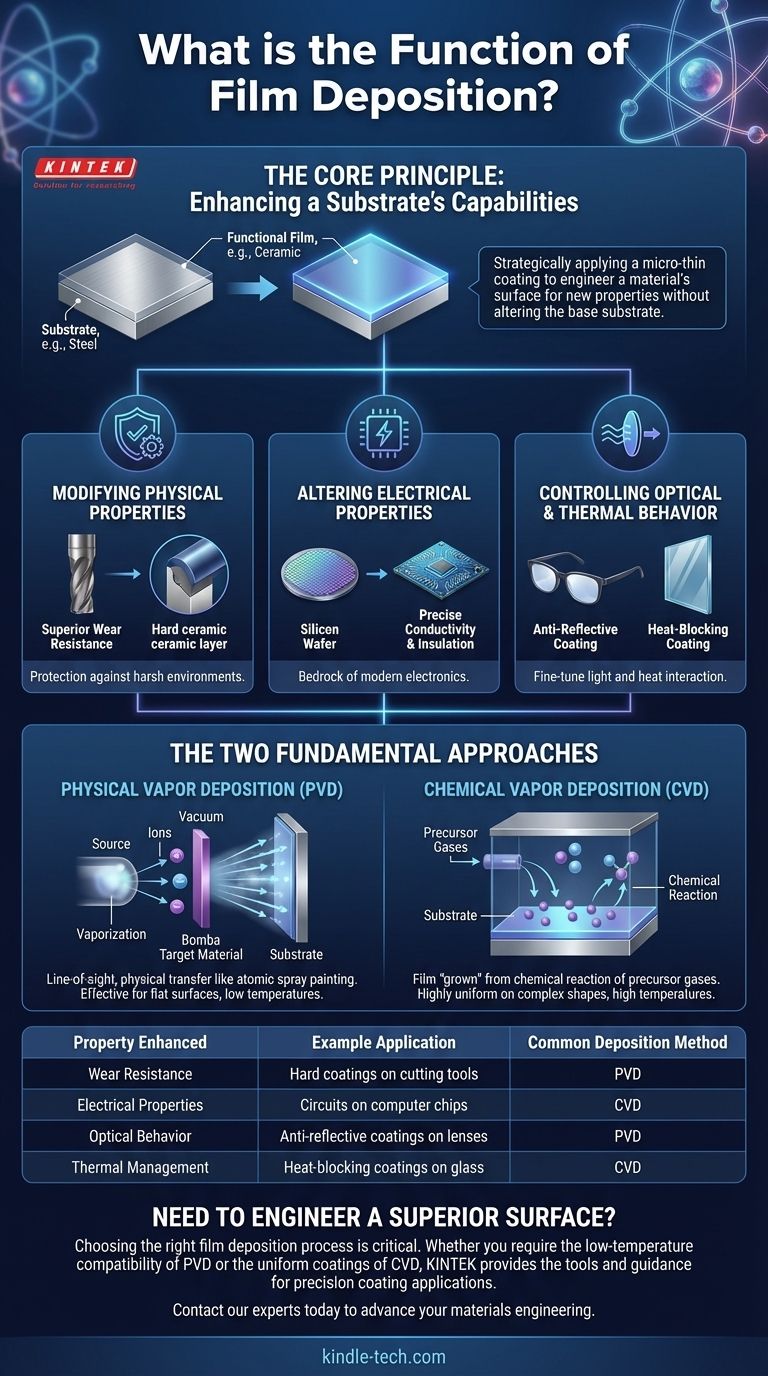

El Principio Fundamental: Mejorar las Capacidades de un Sustrato

La deposición de películas parte de una premisa simple: un material que es ideal para su propósito estructural puede carecer de las características superficiales necesarias. La deposición resuelve esto añadiendo una capa delgada y funcional sin alterar el sustrato subyacente.

Modificación de Propiedades Físicas y Mecánicas

Muchas aplicaciones requieren superficies que puedan soportar entornos físicos hostiles. Una película depositada puede proporcionar esta protección.

Por ejemplo, se puede depositar una fina capa de un compuesto cerámico duro sobre una herramienta de corte de metal. Esto otorga a la herramienta una resistencia al desgaste superior y una vida útil más larga de la que el metal por sí solo podría proporcionar.

Alteración de las Propiedades Eléctricas

La deposición de películas es la base de la industria electrónica moderna. Permite la creación precisa de capas conductoras, aislantes y semiconductoras.

Al depositar películas metálicas u óxidos específicos en patrones intrincados, creamos los circuitos microscópicos que se encuentran en los chips de computadora. Este proceso transforma una oblea de silicio no conductora en un complejo dispositivo electrónico.

Control del Comportamiento Óptico y Térmico

La interacción de un material con la luz y el calor se puede ajustar finamente utilizando películas depositadas.

Un recubrimiento antirreflectante en las gafas es un ejemplo clásico. Esta película depositada está diseñada para manipular las ondas de luz, reduciendo el deslumbramiento. De manera similar, los recubrimientos en el vidrio arquitectónico pueden bloquear la radiación infrarroja, manteniendo los edificios más frescos sin reducir la luz visible.

Los Dos Enfoques Fundamentales

Los procesos de deposición se clasifican típicamente por cómo transportan el material de recubrimiento a la superficie del sustrato dentro de una cámara de vacío. Los dos métodos principales son la Deposición Física de Vapor (PVD) y la Deposición Química de Vapor (CVD).

Deposición Física de Vapor (PVD)

PVD es un proceso de "línea de visión" que transfiere físicamente material al sustrato. Piense en ello como una forma altamente controlada de pintura en aerosol a nivel atómico.

El material fuente se vaporiza mediante métodos como el calentamiento o la pulverización catódica (bombardeándolo con iones). Este vapor luego viaja a través del vacío y se condensa sobre el sustrato más frío, formando la película.

Deposición Química de Vapor (CVD)

CVD es un proceso químico donde la película se "cultiva" directamente sobre el sustrato a partir de gases precursores. Esto es más análogo a la formación de rocío en una superficie fría.

Uno o más gases precursores volátiles se introducen en la cámara, que luego reaccionan o se descomponen en la superficie del sustrato para producir la película sólida deseada.

Entendiendo las Ventajas y Desventajas

Ni PVD ni CVD son universalmente superiores; la elección depende completamente de la aplicación, el material del sustrato y las propiedades deseadas de la película. Comprender sus limitaciones es clave para tomar una decisión informada.

Temperatura del Proceso y Compatibilidad con el Sustrato

Los procesos CVD a menudo requieren temperaturas muy altas para iniciar las reacciones químicas necesarias. Esto puede dañar o deformar sustratos sensibles al calor como plásticos o ciertas aleaciones.

PVD, en contraste, generalmente se puede realizar a temperaturas mucho más bajas, lo que lo hace compatible con una gama más amplia de materiales.

Uniformidad y Cobertura de la Película

Debido a que CVD implica un gas que llena toda la cámara, sobresale en la producción de recubrimientos altamente uniformes (conformes), incluso en formas complejas con superficies internas y grietas.

La naturaleza de línea de visión de PVD significa que es más efectiva en superficies más planas. Puede tener dificultades para recubrir uniformemente geometrías intrincadas, lo que lleva a una cobertura más delgada o inexistente en áreas "sombreadas".

Tomando la Decisión Correcta para su Aplicación

Seleccionar el método de deposición correcto requiere alinear las capacidades del proceso con su objetivo principal.

- Si su enfoque principal es la resistencia al desgaste o los recubrimientos ópticos en formas relativamente simples: PVD suele ser la solución más directa, rentable y de baja temperatura.

- Si su enfoque principal es crear una película pura y altamente uniforme dentro de geometrías complejas: La capacidad de CVD para "cultivar" una capa conforme lo convierte en la opción superior, siempre que el sustrato pueda soportar el calor.

- Si su enfoque principal es recubrir materiales sensibles al calor como polímeros o componentes electrónicos: Un proceso PVD de baja temperatura es casi siempre el camino necesario.

En última instancia, la deposición de películas nos permite crear materiales que son más que la suma de sus partes, lo que permite la tecnología de alto rendimiento que define nuestro mundo.

Tabla Resumen:

| Propiedad Mejorada | Ejemplo de Aplicación | Método de Deposición Común |

|---|---|---|

| Resistencia al Desgaste | Recubrimientos duros en herramientas de corte | PVD (Deposición Física de Vapor) |

| Propiedades Eléctricas | Circuitos en chips de computadora | CVD (Deposición Química de Vapor) |

| Comportamiento Óptico | Recubrimientos antirreflectantes en lentes | PVD (Deposición Física de Vapor) |

| Gestión Térmica | Recubrimientos bloqueadores de calor en vidrio | CVD (Deposición Química de Vapor) |

¿Necesita Diseñar una Superficie Superior?

Elegir el proceso de deposición de películas adecuado es fundamental para lograr las propiedades superficiales específicas que su aplicación demanda. Ya sea que requiera la compatibilidad a baja temperatura de PVD para sustratos sensibles o los recubrimientos altamente uniformes de CVD para geometrías complejas, KINTEK tiene la experiencia y el equipo para apoyar su proyecto.

Como especialista en equipos y consumibles de laboratorio, proporcionamos las herramientas y la orientación necesarias para aplicaciones de recubrimiento de precisión. Permítanos ayudarle a seleccionar la solución de deposición ideal para mejorar el rendimiento y la durabilidad de su material.

Contacte a nuestros expertos hoy mismo para discutir sus requisitos específicos y descubra cómo KINTEK puede avanzar en sus capacidades de ingeniería de materiales.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema de Reactor de Máquina MPCVD de Resonador Cilíndrico para Deposición Química de Vapor de Plasma de Microondas y Crecimiento de Diamantes de Laboratorio

- Crisol de cobre libre de oxígeno para recubrimiento por evaporación de haz de electrones y bote de evaporación

La gente también pregunta

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones

- ¿Cuál es la diferencia entre PECVD y pulverización catódica? Elija el método de deposición de película delgada adecuado

- ¿Cuál es la velocidad de PECVD? Logre una deposición de alta velocidad y baja temperatura para su laboratorio

- ¿Cuál es la temperatura de deposición PECVD? Consiga películas de alta calidad a bajas temperaturas