En esencia, la función de un Horno de Arco Eléctrico (EAF) es fundir chatarra de acero y otros materiales a base de hierro utilizando una inmensa energía eléctrica. Sirve como un recipiente de reciclaje de alta temperatura, creando una descarga eléctrica violenta y controlada —un arco— para transformar metal sólido y desechado en acero líquido de alta calidad listo para nuevas aplicaciones.

Un Horno de Arco Eléctrico es más que un simple crisol; es el corazón de la siderurgia secundaria moderna. Su función principal no es solo fundir metal, sino proporcionar un método altamente flexible y eficiente para reciclar acero, desvinculando la producción del proceso tradicional e intensivo en carbono de la minería y refinación del mineral de hierro.

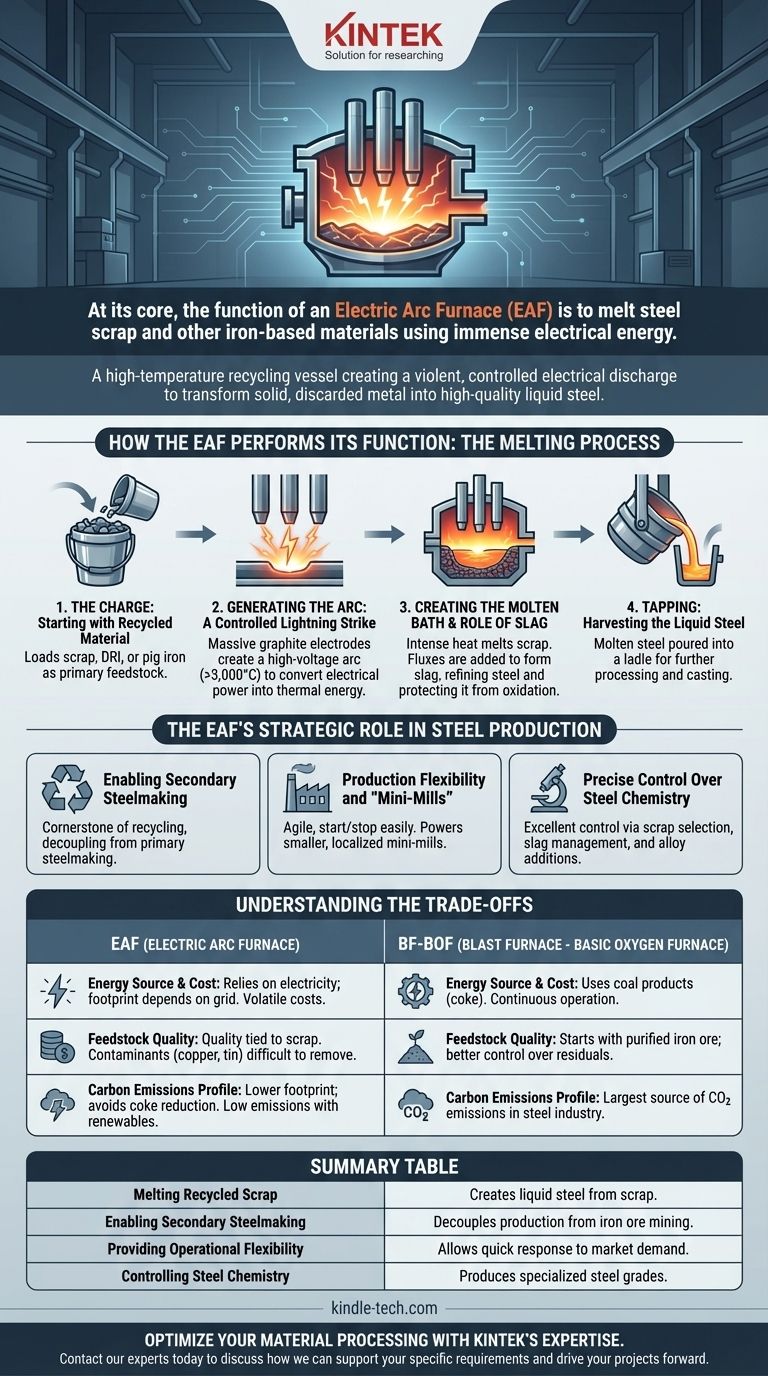

Cómo el EAF Cumple Su Función: El Proceso de Fusión

Para comprender la función de un EAF, primero debe entender su secuencia operativa. Es un proceso por lotes, lo que significa que funde una "carga" de material a la vez en una serie de pasos cuidadosamente controlados.

La Carga: Comenzando con Material Reciclado

El proceso comienza cargando el horno con su materia prima principal, conocida como la carga. Esta es típicamente una mezcla de chatarra de acero reciclada, pero también puede incluir hierro de reducción directa (DRI) o arrabio para controlar la química final.

Generación del Arco: Un Rayo Controlado

Una vez que el horno está cargado y el techo cerrado, se bajan tres enormes electrodos de grafito a la chatarra. Una corriente eléctrica de muy alto voltaje pasa a través de ellos, creando un potente arco que salta desde las puntas de los electrodos hasta la carga de metal.

Este arco es la principal fuente de energía, convirtiendo la energía eléctrica en intensa energía térmica. Es similar a un rayo continuo y controlado que puede alcanzar temperaturas superiores a los 3.000°C (5.400°F).

Creación del Baño Fundido

El intenso calor radiante del arco funde rápidamente la chatarra, formando una piscina de acero líquido en el fondo del horno conocida como el baño fundido. A menudo se utiliza energía química, como la inyección de oxígeno, para ayudar a la fusión y acelerar el proceso.

El Papel de la Escoria: Refinando y Protegiendo

Durante el proceso de fusión, se añaden al horno materiales llamados fundentes (como la cal). Estos se combinan con las impurezas del acero para formar una capa líquida llamada escoria que flota sobre el baño fundido.

Esta escoria cumple dos funciones críticas: absorbe las impurezas para refinar el acero y actúa como una manta aislante, protegiendo el acero líquido de la pérdida de calor y la oxidación atmosférica.

Sangrado: Recogiendo el Acero Líquido

Una vez que el acero alcanza la temperatura y composición química deseadas, el horno se inclina. El acero fundido se vierte a través de un orificio de sangrado en un gran recipiente revestido de material refractario llamado cuchara. Este proceso se conoce como sangrado, y el acero está ahora listo para su posterior procesamiento y fundición.

El Papel Estratégico del EAF en la Producción de Acero

La simple función de fundir chatarra sustenta un cambio estratégico importante en la forma en que se produce el acero a nivel mundial. El EAF es la tecnología que permite un modelo de producción más ágil y distribuido.

Permitiendo la Siderurgia Secundaria

El EAF es la piedra angular de la siderurgia secundaria, que utiliza material reciclado. Esto contrasta con la ruta tradicional de la siderurgia primaria, que utiliza un Alto Horno (BF) y un Horno Básico de Oxígeno (BOF) para convertir el mineral de hierro en acero.

Flexibilidad de Producción y "Mini-Acerías"

A diferencia de un alto horno, que debe funcionar continuamente durante años, un EAF se puede iniciar y detener con relativa facilidad. Esta flexibilidad permite a los productores responder rápidamente a la demanda del mercado y a las fluctuaciones del precio de la electricidad.

Esto ha permitido el surgimiento de plantas más pequeñas y localizadas conocidas como "mini-acerías", que pueden construirse con una menor inversión de capital y ubicarse más cerca de las fuentes de chatarra y los clientes.

Control Preciso sobre la Química del Acero

El proceso EAF ofrece un excelente control sobre el producto final. Al seleccionar cuidadosamente la carga de chatarra, gestionar la escoria y realizar adiciones precisas de aleaciones en la cuchara después del sangrado, los productores pueden crear una amplia gama de grados de acero especializados.

Comprendiendo las Ventajas y Desventajas

Aunque potente, el EAF no es una solución universal. Su función conlleva un conjunto distinto de ventajas y desafíos en comparación con la ruta tradicional BF-BOF.

Fuente y Costo de Energía

La dependencia del EAF de la electricidad es tanto una fortaleza como una debilidad. Su huella ambiental depende en gran medida de la red eléctrica local; produce muy bajas emisiones cuando se alimenta con energías renovables, pero puede ser intensivo en carbono si se alimenta con combustibles fósiles. Los costos de la electricidad también pueden ser muy volátiles.

Calidad de la Materia Prima y Contaminantes

La calidad final del acero EAF está directamente ligada a la calidad de la chatarra utilizada. Los contaminantes en la chatarra, como el cobre y el estaño, son difíciles de eliminar y pueden afectar negativamente las propiedades del acero terminado. La siderurgia primaria, que comienza con mineral de hierro purificado, ofrece un control más inherente sobre estos elementos residuales.

Perfil de Emisiones de Carbono

Incluso con una red basada en combustibles fósiles, la ruta EAF suele tener una huella de carbono significativamente menor que la ruta BF-BOF. Esto se debe a que evita el proceso químico de reducción del mineral de hierro con coque (un producto del carbón), que es la mayor fuente individual de emisiones de CO2 en la industria del acero.

Cómo Esto se Aplica a los Objetivos de Producción

Comprender la función del EAF le permite ver por qué se elige para objetivos estratégicos específicos.

- Si su enfoque principal es la sostenibilidad y el reciclaje: El EAF es la tecnología definitiva, ya que su función principal es convertir la chatarra en un producto de alto valor con una menor huella de carbono intrínseca.

- Si su enfoque principal es la flexibilidad operativa y la capacidad de respuesta al mercado: La capacidad del EAF para operar en mini-acerías a menor escala y ajustar la producción según la demanda lo convierte en la opción superior frente a la operación rígida y continua de un alto horno.

- Si su enfoque principal es producir grados de acero básicos donde la pureza inicial es primordial: La ruta tradicional BF-BOF sigue siendo una fuerza dominante, ya que proporciona un mayor control sobre los elementos residuales al comenzar con mineral de hierro virgen en lugar de chatarra variable.

La función última del Horno de Arco Eléctrico es impulsar un futuro más ágil y circular para la industria siderúrgica global.

Tabla Resumen:

| Función Clave | Cómo Funciona | Resultado Clave |

|---|---|---|

| Fusión de Chatarra Reciclada | Utiliza un arco eléctrico de alto voltaje (>3000°C) para fundir metal | Crea acero líquido a partir de chatarra |

| Habilitación de la Siderurgia Secundaria | Proceso por lotes que utiliza chatarra como materia prima principal | Desvincula la producción de la minería de mineral de hierro |

| Proporcionar Flexibilidad Operativa | Puede iniciarse/detenerse fácilmente; alimenta mini-acerías | Permite una respuesta rápida a la demanda del mercado |

| Controlar la Química del Acero | Gestión precisa de la carga, escoria y adiciones de aleaciones | Produce una amplia gama de grados de acero especializados |

Optimice su Procesamiento de Materiales con la Experiencia de KINTEK

Ya sea que esté explorando el procesamiento térmico avanzado o necesite equipos confiables para sus operaciones, KINTEK tiene las soluciones y el soporte que necesita. Nos especializamos en proporcionar equipos de laboratorio y consumibles de alta calidad, atendiendo a una amplia gama de necesidades de laboratorios industriales y de investigación.

Permítanos ayudarle a lograr una mayor eficiencia y precisión en su trabajo. Contacte a nuestros expertos hoy para discutir cómo podemos apoyar sus requisitos específicos e impulsar sus proyectos.

Guía Visual

Productos relacionados

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de Fusión por Inducción al Vacío para Fusión por Inducción

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de tubo de laboratorio vertical

- Horno de Mufla de Laboratorio con Elevación Inferior

La gente también pregunta

- ¿Cómo colaboran un reactor de tubo de cuarzo y un horno de atmósfera en la pirólisis de Co@NC? Síntesis de Precisión Maestra

- ¿Qué precauciones se deben tomar al usar un horno tubular? Garantice un procesamiento seguro y eficaz a alta temperatura

- ¿Cuál es el valor técnico de usar una cámara de reacción de tubo de cuarzo para pruebas de corrosión estática? Lograr precisión.

- ¿Cómo facilita un horno tubular de alta temperatura la transformación de fase de los productos de alúmina? Domine el control térmico

- ¿Cómo contribuye un horno de vacío con tubo de cuarzo al proceso de cristalización de electrolitos de Li-argirodita dopados con Ag?