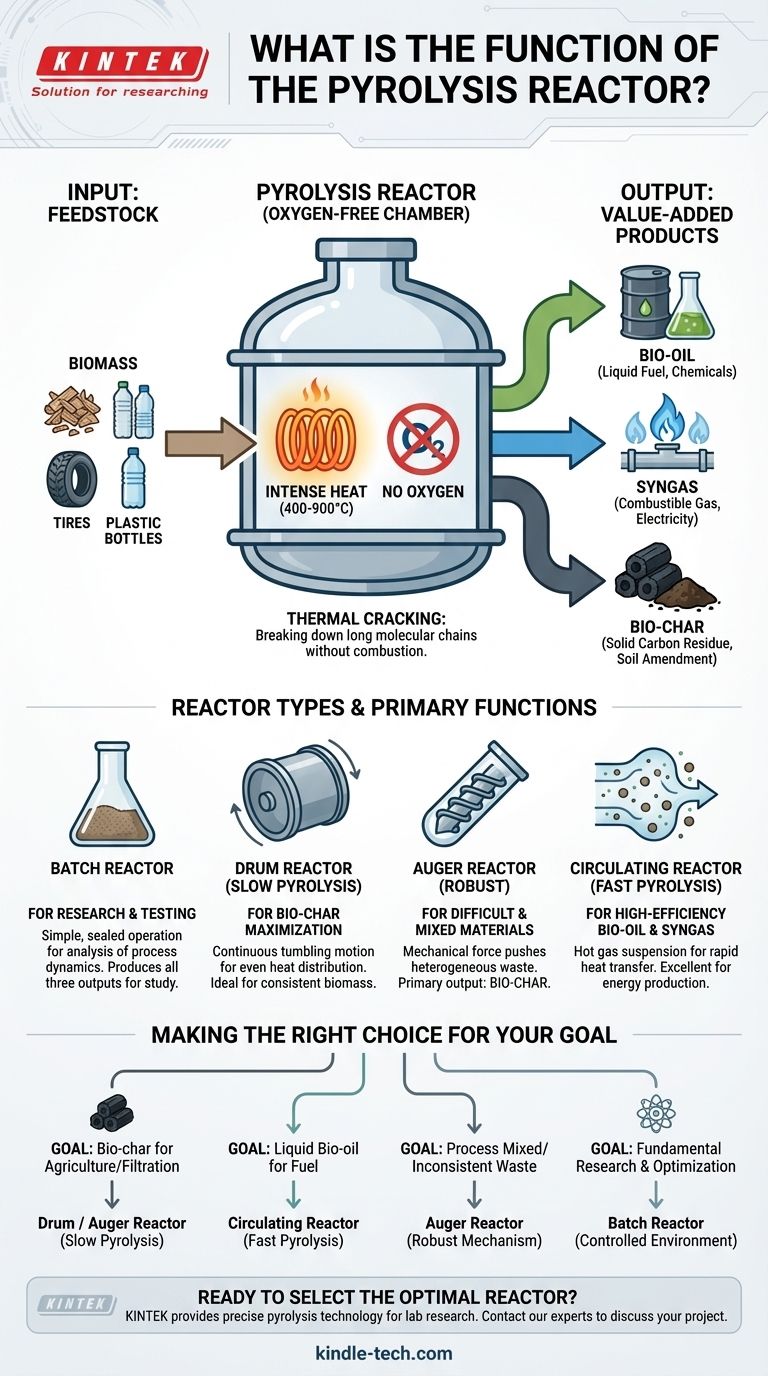

En esencia, un reactor de pirólisis es una cámara especializada y sellada diseñada para descomponer térmicamente material orgánico en ausencia casi total de oxígeno. En lugar de quemar los residuos, el reactor aplica calor intenso (típicamente 400-900 °C) para descomponer moléculas grandes y complejas en componentes más pequeños y valiosos: un combustible líquido (bioaceite), un gas combustible (gas de síntesis) y un residuo sólido rico en carbono (biocarbón).

La función fundamental de un reactor de pirólisis no es destruir los residuos, sino transformarlos químicamente. Actúa como una refinería controlada, utilizando calor y presión —sin combustión— para convertir materiales de bajo valor como biomasa, plásticos o neumáticos en valiosos productos energéticos y materias primas químicas.

El Principio Central: Craqueo Térmico Sin Oxígeno

Toda la función de un reactor de pirólisis depende de una condición crítica: la ausencia de oxígeno. Evitar que el oxígeno entre en la cámara asegura que el material no se queme. En su lugar, interviene un proceso químico diferente.

Qué Sucede Dentro del Reactor

El calor intenso hace que las largas cadenas moleculares dentro de la materia prima vibren violentamente y se rompan, un proceso conocido como craqueo térmico. Esto es similar a la tecnología utilizada en el refinado de petróleo, pero se aplica a diferentes materiales.

El resultado de este proceso es siempre una mezcla de tres productos principales. El diseño específico del reactor determina la proporción de estos resultados.

Los Tres Productos Principales

- Bioaceite (Aceite de Pirólisis): Un combustible líquido que puede refinarse para su uso en motores, calderas o mejorarse para obtener productos químicos de mayor valor.

- Gas de Síntesis (Syngas): Una mezcla de gases combustibles, principalmente monóxido de carbono e hidrógeno. Se puede utilizar para generar calor y electricidad, a menudo para alimentar la propia planta de pirólisis.

- Biocarbón: Un material sólido y estable rico en carbono. Se puede utilizar como acondicionador del suelo para mejorar la fertilidad, como medio de filtración o como combustible sólido.

Cómo Diferentes Reactores Logran Este Objetivo

Si bien el principio central es el mismo, existen diferentes diseños de reactores para optimizar materias primas específicas y los resultados deseados. La diferencia clave radica en cómo transfieren el calor y mueven el material a través del sistema.

Reactores por Lotes: Para Investigación y Pruebas

Un reactor por lotes es el tipo más simple. Se carga una cantidad fija de material, se sella la cámara y el proceso se ejecuta de principio a fin.

Debido a esta operación simple y controlada, se utilizan con mayor frecuencia en laboratorios para investigar la estabilidad energética y la dinámica de reacción del proceso de pirólisis.

Reactores de Tambor: Para Pirólisis Lenta y Biocarbón

También conocido como reactor de tambor giratorio, este diseño utiliza un tambor cilíndrico grande que gira continuamente. Este movimiento de volteo asegura una distribución uniforme del calor en todo el material.

Este diseño es muy adecuado para la pirólisis lenta, un proceso que maximiza la producción de biocarbón.

Reactores de Tornillo sin Fin (Auger): Para Materiales Difíciles y Mixtos

Un reactor de tornillo sin fin utiliza un gran tornillo accionado por motor para empujar la materia prima a través de la cámara calentada. La transferencia de calor depende de la fuerza mecánica y la presión en lugar de la dinámica de fluidos.

Este mecanismo robusto lo hace excepcionalmente bueno para manejar materiales heterogéneos o difíciles de procesar. Su producto principal suele ser biocarbón, lo que lo hace menos ideal para la producción de bioaceite.

Reactores de Circulación: Para Producción de Energía de Alta Eficiencia

Un reactor de circulación o de lecho fluidizado utiliza un flujo de gas caliente para suspender y calentar las partículas de la materia prima, haciendo que se comporten como un fluido. Este método proporciona una excelente transferencia de calor y es altamente eficiente.

Esta tecnología se utiliza ampliamente en aplicaciones de energía renovable y generación de electricidad a gran escala donde maximizar el rendimiento del gas de síntesis o el bioaceite es el objetivo principal.

Comprender las Compensaciones

Ningún diseño de reactor es universalmente superior. La elección del reactor es una decisión estratégica basada en la materia prima prevista y el producto principal deseado.

Velocidad frente a Rendimiento del Producto

La velocidad de calentamiento impacta directamente en los productos finales. Los procesos de pirólisis lenta, comunes en los reactores de tambor y de tornillo sin fin, favorecen la producción de biocarbón estable. Por el contrario, la pirólisis rápida, a menudo lograda en reactores de circulación, maximiza el rendimiento de bioaceite líquido y gas de síntesis.

Flexibilidad de la Materia Prima frente al Resultado

Un reactor de tornillo sin fin ofrece una flexibilidad superior, capaz de procesar materiales inconsistentes o voluminosos que atascarían otros sistemas. La compensación es que es principalmente un productor de biocarbón. Un reactor de circulación es muy eficiente, pero puede requerir materia prima más uniforme y preparada para operar correctamente.

Escala y Propósito

Los reactores por lotes son para análisis, no para producción. Los reactores continuos como los tipos de tambor, de tornillo sin fin y de circulación están diseñados para producción a escala comercial, cada uno optimizado para un objetivo operativo diferente.

Tomar la Decisión Correcta para su Objetivo

La función de un reactor de pirólisis específico se define por el resultado que está diseñado para producir.

- Si su enfoque principal es crear biocarbón para agricultura o filtración: Un reactor de tambor o de tornillo sin fin de pirólisis lenta es la opción más directa y efectiva.

- Si su enfoque principal es generar bioaceite líquido para combustible: Es necesario un proceso de pirólisis rápida, que probablemente involucre un reactor de circulación o de lecho fluidizado.

- Si su enfoque principal es procesar residuos sólidos mixtos e inconsistentes: El diseño mecánico robusto de un reactor de tornillo sin fin proporciona el rendimiento más fiable.

- Si su enfoque principal es la investigación fundamental y la optimización de procesos: Un reactor por lotes ofrece el entorno controlado y observable requerido para un análisis detallado.

En última instancia, el reactor es el corazón del sistema de pirólisis, y seleccionar el diseño correcto es el primer paso crítico para transformar con éxito los residuos en un recurso valioso.

Tabla de Resumen:

| Tipo de Reactor | Función Principal | Materia Prima Ideal | Producto(s) Principal(es) |

|---|---|---|---|

| Reactor por Lotes | Investigación y Pruebas | Muestras pequeñas y uniformes | Los tres productos (para análisis) |

| Reactor de Tambor | Pirólisis Lenta | Biomasa, materiales consistentes | Biocarbón |

| Reactor de Tornillo sin Fin | Manejo de Materiales Difíciles | Residuos mixtos, voluminosos o inconsistentes | Biocarbón |

| Reactor de Circulación | Pirólisis Rápida | Materiales uniformes y preparados | Bioaceite y Gas de Síntesis |

¿Listo para seleccionar el reactor de pirólisis adecuado para el proyecto de residuos a recursos de su laboratorio? KINTEK se especializa en equipos de laboratorio y consumibles, proporcionando la tecnología de pirólisis precisa que necesita para transformar biomasa, plásticos y otros materiales en valiosos productos energéticos y materias primas químicas. Nuestros expertos le ayudarán a elegir el diseño de reactor óptimo, ya sea para la producción de biocarbón, bioaceite o gas de síntesis, garantizando eficiencia y fiabilidad para las necesidades únicas de su laboratorio. Contáctenos hoy para discutir su proyecto y descubrir cómo KINTEK puede mejorar sus esfuerzos de investigación y desarrollo.

Guía Visual

Productos relacionados

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio Planta de Pirólisis de Biomasa

- Reactores personalizables de alta presión para aplicaciones científicas e industriales avanzadas

- Mini Reactor Autoclave de Alta Presión SS para Uso en Laboratorio

- Reactor Autoclave de Laboratorio de Alta Presión para Síntesis Hidrotermal

- Reactor de Presión de Laboratorio Autoclave de Alta Presión de Acero Inoxidable

La gente también pregunta

- ¿Cuáles son los productos de la pirólisis de la biomasa? Descubra el biocarbón, el bioaceite y el gas de síntesis

- ¿Cuál es una desventaja de la energía de biomasa? Los costos ambientales y económicos ocultos

- ¿Cuáles son los diferentes tipos de máquinas de pirólisis? Elija el sistema adecuado para su producción

- ¿Es viable la pirólisis? Una guía para el éxito económico, tecnológico y ambiental

- ¿Cuáles son las ventajas de la tecnología de pirólisis? Convierta los residuos en beneficios y reduzca las emisiones