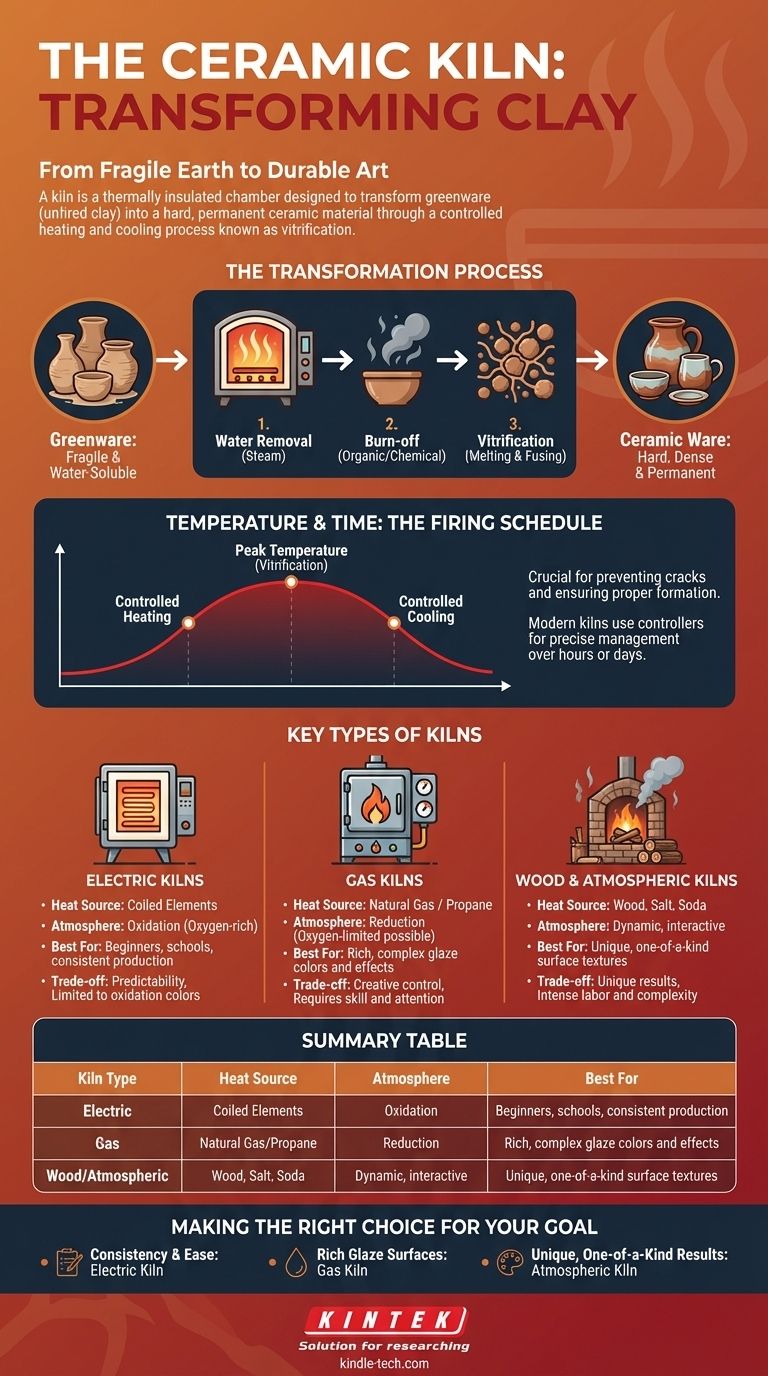

El horno especializado que se utiliza para cocer cerámica se llama horno cerámico (kiln). Más que un simple horno de alta temperatura, un horno cerámico es una cámara térmicamente aislada diseñada para transformar la arcilla frágil y soluble en agua en un material cerámico duro y permanente mediante un proceso de calentamiento y enfriamiento cuidadosamente controlado.

Un horno cerámico no es simplemente un dispositivo para calentar; es una herramienta para la transformación. Su función principal es gestionar la temperatura a lo largo del tiempo, iniciando los cambios químicos y físicos irreversibles que convierten la arcilla maleable en cerámica duradera.

De la arcilla a la cerámica: El papel del horno cerámico

Comprender el horno cerámico comienza por entender por qué es necesario cocer la arcilla. El proceso es fundamental para crear cualquier objeto cerámico duradero.

Por qué es necesaria la cocción

La arcilla sin cocer, conocida como "greenware" (estado crudo), es extremadamente frágil. Se hará añicos si se cae y se disolverá en barro si se expone al agua.

El calor intenso dentro de un horno cerámico crea enlaces cristalinos permanentes entre las partículas de arcilla. Este proceso, llamado vitrificación, hace que el objeto sea duro, denso e impermeable al agua.

El proceso de transformación

A medida que la temperatura del horno aumenta, la arcilla pasa por varias etapas críticas. Primero, cualquier agua física restante se convierte en vapor y se elimina.

A continuación, se queman los materiales orgánicos y el agua química dentro del cuerpo de la arcilla. Finalmente, a las temperaturas máximas, las partículas de arcilla comienzan a fundirse y a fusionarse, creando los fuertes enlaces vítreos que definen la cerámica.

Temperatura y tiempo: El programa de cocción

Una cocción exitosa depende de más que solo alcanzar una alta temperatura. La velocidad de aumento y disminución de la temperatura, conocida como programa de cocción, es fundamental.

Calentar demasiado rápido puede hacer que el agua atrapada se convierta en vapor y haga estallar la pieza. Enfriar demasiado rápido puede provocar un choque térmico, lo que resulta en grietas. Los hornos modernos utilizan controladores para gestionar este programa con precisión durante muchas horas o incluso días.

Tipos clave de hornos cerámicos

Si bien todos los hornos cumplen el mismo propósito básico, su fuente de calor y diseño crean diferentes entornos de cocción, lo que influye profundamente en la apariencia final de la alfarería.

Hornos eléctricos

Los hornos eléctricos son el tipo más común para escuelas, aficionados y pequeños estudios. Utilizan elementos calefactores en espiral para generar calor radiante, muy parecido a un horno convencional.

Son apreciados por su facilidad de uso y resultados predecibles y consistentes. Generalmente cuecen en una atmósfera de oxidación, lo que significa que hay una abundancia de oxígeno, lo que produce colores de esmalte claros y brillantes.

Hornos de gas

Los hornos de gas, que funcionan con gas natural o propano, son preferidos por muchos alfareros profesionales. La llama y el flujo de aire pueden ser gestionados activamente por el artista.

Esto permite un control preciso sobre la atmósfera del horno. Al limitar el suministro de oxígeno, los alfareros pueden crear una atmósfera de reducción, que priva a los esmaltes de oxígeno y produce colores profundos, ricos y a menudo impredecibles que no se pueden lograr en un horno eléctrico.

Hornos de leña y atmosféricos

Los hornos de leña son un método tradicional en el que la leña es la fuente de combustible. Otros hornos "atmosféricos" introducen materiales como sal o sosa en la cámara durante la cocción.

En estos hornos, las cenizas volantes de la leña o los materiales vaporizados se convierten en parte del proceso de cocción en sí, interactuando directamente con la alfarería para crear texturas y patrones superficiales únicos e irrepetibles. Los resultados son una colaboración directa entre el alfarero, la arcilla y el fuego.

Comprender las compensaciones

Elegir un método de cocción implica equilibrar la previsibilidad con el potencial creativo, y la conveniencia con la complejidad.

Hornos eléctricos: Previsibilidad frente a paleta limitada

La principal fortaleza de un horno eléctrico es su fiabilidad. Puede esperar resultados muy consistentes de una cocción a otra, lo que es ideal para el trabajo de producción.

La compensación es la limitación a la cocción por oxidación. Si bien existen muchos esmaltes hermosos para la oxidación, no se pueden lograr los efectos únicos, como los rojos de cobre o los azules celadón, que dependen de una atmósfera de reducción.

Hornos de combustión: Control creativo frente a complejidad

Los hornos de gas y de leña ofrecen un control inigualable sobre el entorno de cocción, abriendo un vasto mundo de rica química de esmaltes y efectos atmosféricos.

Esta libertad creativa tiene el costo de la complejidad y el esfuerzo. Gestionar un horno de gas requiere habilidad y atención, mientras que cocer un horno de leña es un esfuerzo intenso de varios días que exige un equipo de personas.

Tomar la decisión correcta para tu objetivo

El "mejor" horno es aquel que se alinea con tus objetivos artísticos o prácticos.

- Si tu enfoque principal es la consistencia y la facilidad de uso: Un horno eléctrico es la opción más práctica y fiable para principiantes, escuelas y producción constante.

- Si tu enfoque principal es lograr superficies de esmalte ricas y complejas: Un horno de gas proporciona el control atmosférico necesario para la cocción en reducción y una paleta de colores más amplia.

- Si tu enfoque principal es adoptar resultados únicos e irrepetibles: Un horno atmosférico, como un horno de leña, sal o sosa, ofrece un proceso dinámico donde el fuego se convierte en un socio creativo.

En última instancia, comprender la función del horno es el primer paso para moldear intencionadamente el resultado de tu trabajo.

Tabla de resumen:

| Tipo de horno | Fuente de calor | Atmósfera | Ideal para |

|---|---|---|---|

| Eléctrico | Elementos en espiral | Oxidación (rica en oxígeno) | Principiantes, escuelas, producción consistente |

| Gas | Gas natural/Propano | Reducción (oxígeno limitado) | Colores y efectos de esmalte ricos y complejos |

| Leña/Atmosférico | Leña, sal, sosa | Dinámica, interactiva | Texturas superficiales únicas e irrepetibles |

¿Listo para elegir el horno perfecto para tus proyectos de cerámica? En KINTEK, nos especializamos en proporcionar equipos de laboratorio de alta calidad, incluidos hornos adaptados a tus necesidades específicas, ya seas un aficionado, educador o alfarero profesional. Nuestros expertos pueden ayudarte a seleccionar el equipo adecuado para lograr un control preciso de la temperatura, resultados consistentes o efectos artísticos únicos. Contáctanos hoy para discutir tus requisitos y permite que KINTEK apoye tu éxito creativo y técnico.

Guía Visual

Productos relacionados

- Planta de Horno de Pirólisis de Horno Rotatorio Eléctrico Máquina Calcinadora Horno Rotatorio Pequeño Horno Giratorio

- Horno Rotatorio Eléctrico de Trabajo Continuo, Pequeña Planta de Pirólisis con Calefacción de Horno Rotatorio

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio para Regeneración de Carbón Activado

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Horno de atmósfera controlada con cinta de malla

La gente también pregunta

- ¿Qué hace un horno de porcelana? Crear restauraciones dentales duraderas y estéticas

- ¿Cuál es la temperatura de sinterización del circonio? Una guía sobre el rango de 1400 °C a 1600 °C para laboratorios dentales

- ¿Cuáles son los fallos de las coronas de cerámica? Comprensión de los riesgos de fractura, astillado y desgaste

- ¿Cuál es el efecto del sinterizado de alta velocidad en la zirconia? Ciclos dramáticamente más rápidos con compensaciones críticas

- ¿Qué es un horno dental? El horno de precisión para crear restauraciones dentales fuertes y estéticas

- ¿Qué es la porcelana de baja fusión? Logre una estética superior y la integridad del metal en restauraciones PFM

- ¿Cuál es la función de un horno de sinterización de alto vacío en 3Y-TZP? Mejora la calidad de las restauraciones dentales

- ¿Cuál es la función de un horno de porcelana? Cocción de precisión para restauraciones dentales realistas