En términos sencillos, un horno de tratamiento térmico es una cámara de calentamiento industrial especializada diseñada para realizar una función crítica: alterar las propiedades físicas y, a veces, químicas de un material. A diferencia de un horno simple, su función principal es ejecutar ciclos de temperatura altamente controlados y repetibles para impartir características específicas y útiles a los componentes, particularmente al acero.

La clave es que un horno de tratamiento térmico no es solo un dispositivo para calentar cosas. Es una herramienta de precisión que diseña las propiedades finales de un material controlando meticulosamente dos variables fundamentales: la temperatura y la composición química de la atmósfera dentro de la cámara.

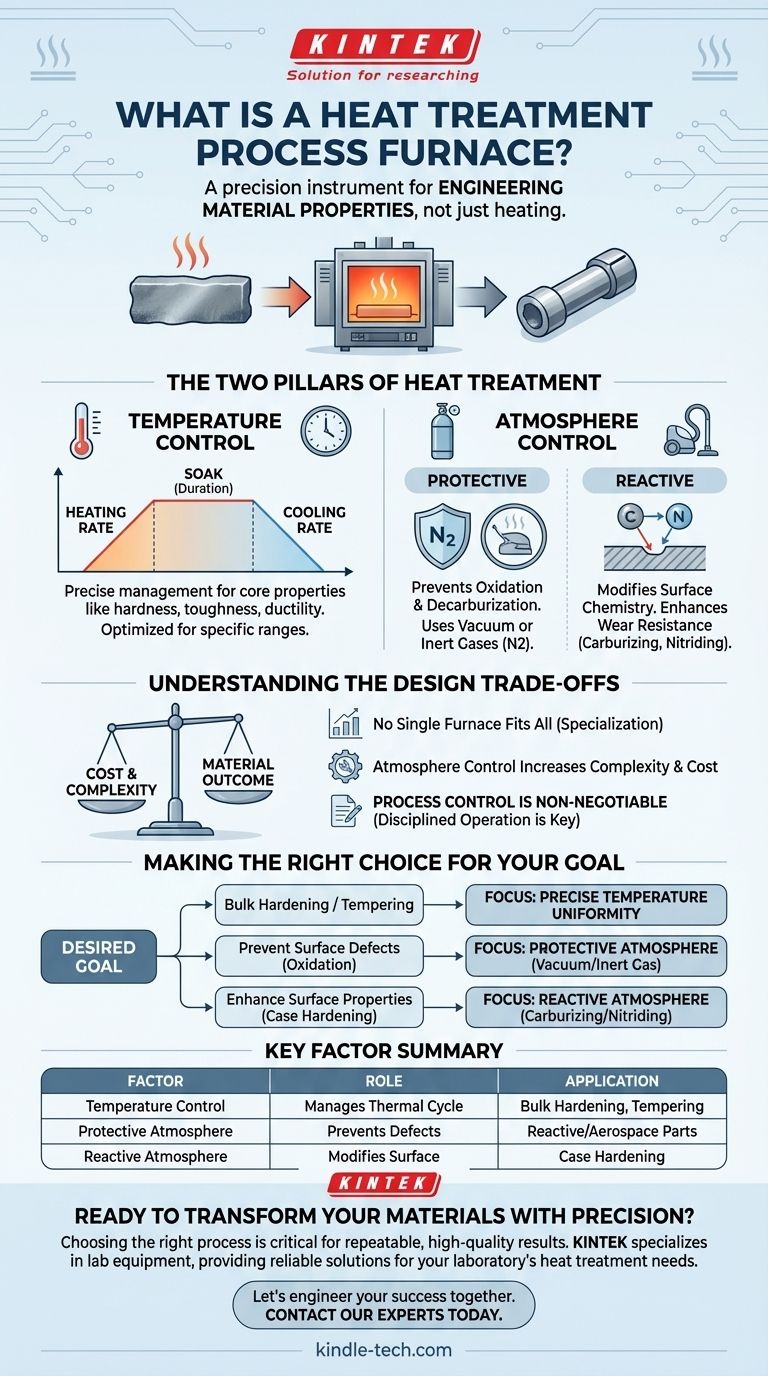

Los dos pilares del tratamiento térmico: temperatura y atmósfera

Comprender un horno de tratamiento térmico requiere mirar más allá de su capacidad para generar calor y centrarse en cómo manipula el entorno para lograr el resultado deseado. Este control se basa en dos factores independientes pero interconectados.

Lograr un control preciso de la temperatura

La función más básica de un horno es regular la temperatura, pero el proceso es mucho más complejo que simplemente alcanzar un punto de ajuste. Implica gestionar todo el ciclo térmico.

Esto incluye la velocidad de calentamiento, la duración en que el material se mantiene a una temperatura específica (el "remojo") y la velocidad de enfriamiento. Cada etapa es crítica para lograr propiedades como dureza, tenacidad o ductilidad.

Además, los hornos suelen estar diseñados para rangos de temperatura específicos. Un horno optimizado para procesos de alta temperatura como el endurecimiento a 1300 °C puede ser ineficiente o carecer del control fino necesario para un proceso de templado a baja temperatura a 300 °C.

El papel crítico de la atmósfera del horno

Los gases que rodean el material dentro del horno se conocen como la atmósfera del horno. Esta atmósfera puede ser un protector pasivo o un participante activo en el proceso de tratamiento.

La atmósfera adecuada es esencial para garantizar que el tratamiento produzca los resultados deseados sin introducir defectos.

Atmósferas protectoras

A altas temperaturas, materiales como el acero son altamente reactivos con el oxígeno del aire. Una función clave de la atmósfera de un horno es prevenir estas reacciones no deseadas.

El objetivo es eliminar o minimizar efectos como la oxidación (formación de cascarilla u óxido) y la descarburación (la pérdida de carbono de la superficie del acero, lo que lo hace más blando). Esto a menudo se logra utilizando vacío o llenando la cámara con gases inertes.

Atmósferas reactivas

En algunos procesos, la atmósfera se diseña intencionalmente para reaccionar con la superficie del material y mejorar sus propiedades.

Esta es una forma de modificación de la química de la superficie. Por ejemplo, en la carburación, se utiliza una atmósfera rica en carbono para difundir carbono en la superficie de una pieza de acero, creando una capa exterior dura y resistente al desgaste mientras se mantiene el núcleo tenaz. De manera similar, la nitruración utiliza una atmósfera rica en nitrógeno para lograr el endurecimiento de la superficie.

Comprender las compensaciones de diseño

La elección y el diseño de un horno de tratamiento térmico implican importantes compensaciones que equilibran el costo, la complejidad y el resultado deseado del material.

Ningún horno único satisface todas las necesidades

La especialización requerida para un control preciso significa que no existe un horno de tratamiento térmico universal. Un horno diseñado para el endurecimiento a granel al aire libre es fundamentalmente diferente y menos complejo que un horno de vacío diseñado para tratar componentes aeroespaciales sensibles.

Usar el tipo de horno incorrecto para un trabajo, como una unidad de alta temperatura para un proceso de baja temperatura, puede conducir a malos resultados e ineficiencia.

La complejidad del control de la atmósfera

La introducción del control de la atmósfera aumenta significativamente el costo y la complejidad operativa de un horno. Un horno simple de combustión al aire es mucho menos costoso que un horno de vacío o uno que requiere un suministro constante de nitrógeno purificado.

La decisión de invertir en el control de la atmósfera está impulsada enteramente por la necesidad de prevenir defectos superficiales o de cambiar activamente la química de la superficie de la pieza que se está tratando.

El control del proceso no es negociable

Incluso el horno más avanzado es tan bueno como su procedimiento operativo. Dominar el proceso correcto es esencial para lograr el resultado deseado, reducir las tasas de falla y extender la vida útil del equipo.

Pequeñas desviaciones en la temperatura o la composición atmosférica pueden llevar a piezas desechadas, lo que convierte el control operativo disciplinado en un factor crítico para el éxito.

Tomar la decisión correcta para su objetivo

El horno y el proceso de tratamiento térmico ideales están dictados enteramente por las propiedades finales deseadas del material.

- Si su enfoque principal es el endurecimiento o templado a granel: Su principal preocupación es un horno con un control de temperatura extremadamente preciso y uniforme en un rango específico.

- Si su enfoque principal es prevenir defectos superficiales como la oxidación: Necesita un horno con una atmósfera protectora, como un sistema de vacío o de gas inerte (por ejemplo, nitrógeno).

- Si su enfoque principal es mejorar las propiedades de la superficie (endurecimiento de la caja): Necesita un horno diseñado para atmósferas reactivas que puedan introducir elementos como carbono (carburación) o nitrógeno (nitruración).

En última instancia, un horno de tratamiento térmico es un instrumento de precisión donde el entorno controlado se diseña deliberadamente para transformar un material estándar en un componente de alto rendimiento.

Tabla resumen:

| Factor clave | Función en el tratamiento térmico | Aplicación común |

|---|---|---|

| Control de temperatura | Gestiona la velocidad de calentamiento, el tiempo de remojo y la velocidad de enfriamiento para lograr propiedades fundamentales (dureza, ductilidad). | Endurecimiento a granel, templado. |

| Atmósfera protectora | Previene defectos superficiales como la oxidación y la descarburación utilizando vacío o gases inertes. | Tratamiento de materiales reactivos, componentes aeroespaciales. |

| Atmósfera reactiva | Modifica activamente la química de la superficie (por ejemplo, añadiendo carbono o nitrógeno) para una mayor resistencia al desgaste. | Carburación, nitruración para endurecimiento de la caja. |

¿Listo para transformar sus materiales con precisión?

Elegir el proceso de tratamiento térmico adecuado es fundamental para lograr las propiedades deseadas en sus componentes, ya sea una dureza superior, tenacidad o una química superficial específica. El horno incorrecto puede llevar a piezas desechadas y pérdida de productividad.

KINTEK se especializa en equipos y consumibles de laboratorio, proporcionando soluciones confiables para las necesidades de tratamiento térmico de su laboratorio. Nuestra experiencia garantiza que obtenga el control preciso de temperatura y atmósfera requerido para resultados repetibles y de alta calidad.

Construyamos su éxito juntos. Contacte a nuestros expertos hoy para discutir su aplicación específica y encontrar la solución de horno perfecta para su laboratorio.

Guía Visual

Productos relacionados

- Horno de tubo de laboratorio vertical

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de mufla de 1800℃ para laboratorio

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

La gente también pregunta

- ¿Cuál es la temperatura de recocido de los tubos? Una guía de rangos específicos de materiales para obtener resultados óptimos

- ¿Cuál es el espesor estándar del recubrimiento? Optimice la durabilidad, la corrosión y el costo

- ¿Cómo se limpia un horno de tubo de cuarzo? Prevenga la contaminación y extienda la vida útil del tubo

- ¿Cómo se limpia un tubo de horno tubular? Una guía paso a paso para un mantenimiento seguro y eficaz

- ¿Por qué el calentamiento aumenta la temperatura? Comprendiendo la danza molecular de la transferencia de energía