En la ciencia de los materiales y la fabricación, la laminación es el proceso de unir dos o más capas de material para crear una lámina o un objeto compuesto único y mejorado. El objetivo fundamental es combinar las propiedades distintas de diferentes capas —como la resistencia, la apariencia o la estabilidad— en un producto final que sea superior a cualquiera de sus componentes individuales.

La laminación no se trata simplemente de apilar materiales; es una técnica de ingeniería estratégica utilizada para crear un nuevo material compuesto que es funcionalmente mayor que la suma de sus partes. Permite a los diseñadores superar las limitaciones de un solo material superponiendo otros con él.

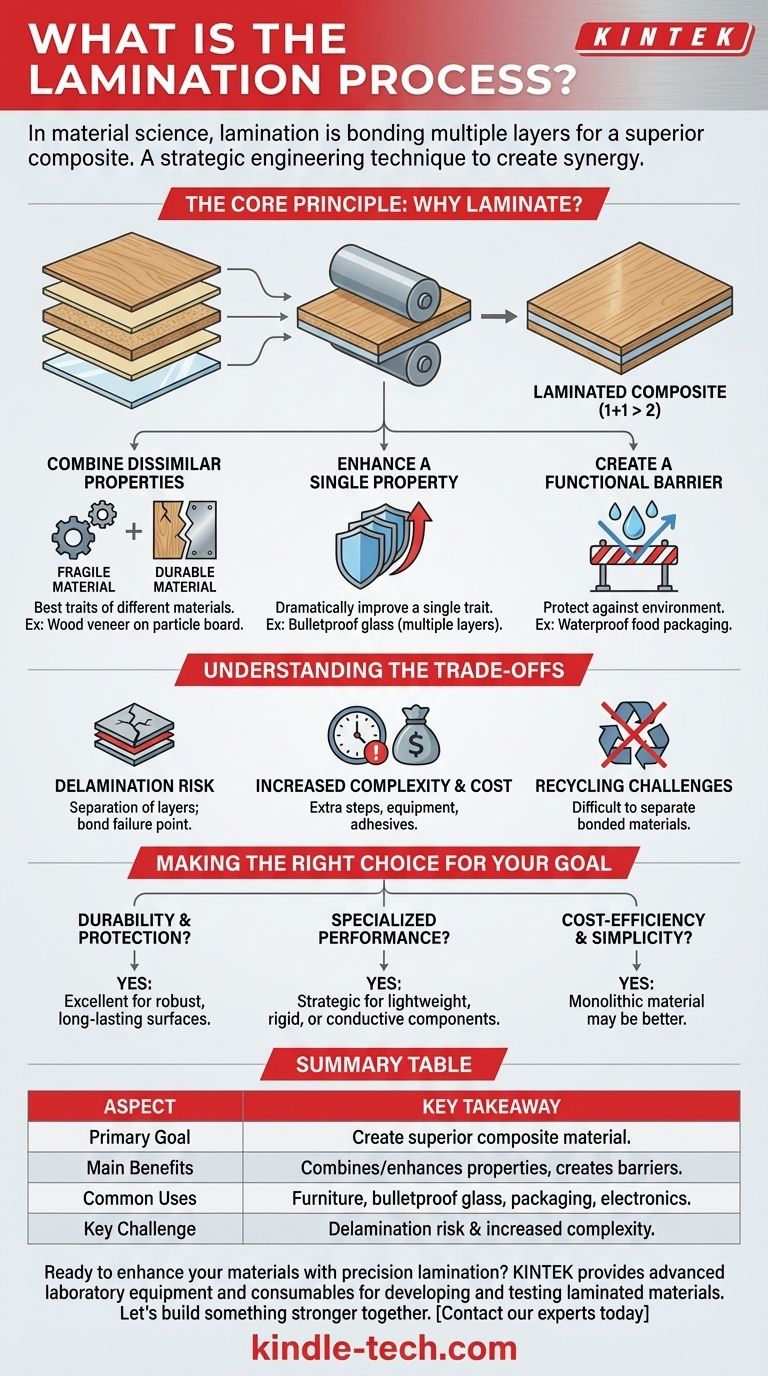

El principio central: ¿Por qué laminar?

La decisión de laminar un material está impulsada por la necesidad de lograr una característica de rendimiento específica que un solo material no puede proporcionar por sí mismo. El proceso consiste en crear sinergia entre las capas.

Combinación de propiedades disímiles

La razón más común para la laminación es combinar las mejores características de diferentes materiales. Un material delgado y quebradizo se puede laminar con uno flexible y duradero para crear un producto final que sea a la vez fuerte y resistente.

Por ejemplo, una chapa de madera decorativa (que es frágil) se puede laminar sobre un núcleo de aglomerado (que es estable pero poco atractivo) para crear un mueble que es a la vez hermoso y estructuralmente sólido.

Mejora de una propiedad única

A veces, la laminación implica superponer el mismo material repetidamente. Esto a menudo se hace para mejorar drásticamente una propiedad única, como la resistencia al impacto.

El vidrio a prueba de balas es un ejemplo perfecto. Consiste en múltiples capas de vidrio laminadas con un polímero transparente como el butiral de polivinilo (PVB). Una sola lámina gruesa de vidrio se haría añicos al impactar, pero las capas laminadas absorben y distribuyen la energía, evitando la penetración.

Creación de una barrera funcional

La laminación es muy eficaz para crear una barrera contra los factores ambientales. Al unir una capa no porosa, como una película plástica, a una porosa, como el papel, se puede hacer que el material sea impermeable, hermético o resistente a la grasa.

Este es el principio detrás de los envases de alimentos que mantienen los productos frescos, los menús de restaurantes que se pueden limpiar y los revestimientos de suelo que resisten las manchas y la humedad.

Comprender las compensaciones

Aunque es potente, la laminación es una opción de ingeniería específica con su propio conjunto de desafíos que deben considerarse.

El riesgo de deslaminación

La mayor debilidad de un material laminado es la deslaminación: la separación de sus capas constituyentes. Esto puede ser causado por un fallo del adhesivo, la exposición a la humedad o el calor, o el estrés físico. La unión entre capas es el punto de fallo más común.

Mayor complejidad y coste

La laminación es un paso de fabricación adicional. Requiere equipos especializados, adhesivos y controles de proceso (para calor, presión y tiempo de curado), todo lo cual añade complejidad y coste al producto final. Para aplicaciones sencillas, un solo material monolítico es casi siempre más barato.

Desafíos de reciclaje y medioambientales

Los materiales compuestos creados mediante laminación son notoriamente difíciles de reciclar. Debido a que están hechos de diferentes materiales unidos permanentemente (por ejemplo, plástico y papel de aluminio en una bolsa de zumo), separarlos para su reciclaje a menudo no es factible económica o técnicamente.

Tomar la decisión correcta para su objetivo

Decidir si utilizar un material laminado depende totalmente de los requisitos específicos de su proyecto en cuanto a rendimiento, coste y longevidad.

- Si su enfoque principal es la durabilidad y la protección: La laminación es una excelente opción para crear superficies robustas y duraderas que pueden soportar el desgaste, la humedad o la exposición a los rayos UV.

- Si su enfoque principal es el rendimiento especializado: Utilice la laminación para combinar estratégicamente propiedades, como crear componentes estructurales ligeros pero rígidos o integrar capas conductoras dentro de componentes electrónicos como las placas de circuito.

- Si su enfoque principal es la rentabilidad y la simplicidad: Un único material monolítico puede ser una mejor opción, ya que la laminación añade un gasto de fabricación y una complejidad que puede no estar justificada.

En última instancia, la laminación permite a los ingenieros y diseñadores crear materiales con precisión, superando las limitaciones inherentes al combinar los mejores atributos de múltiples capas.

Tabla de resumen:

| Aspecto | Conclusión clave |

|---|---|

| Objetivo principal | Crear un material compuesto superior a sus capas individuales. |

| Beneficios principales | Combina propiedades disímiles, mejora propiedades únicas, crea barreras funcionales. |

| Usos comunes | Muebles, vidrio a prueba de balas, envases de alimentos, electrónica. |

| Desafío clave | Riesgo de deslaminación y aumento de la complejidad de fabricación. |

¿Listo para mejorar sus materiales con laminación de precisión?

En KINTEK, nos especializamos en proporcionar el equipo de laboratorio avanzado y los consumibles necesarios para desarrollar, probar y perfeccionar materiales laminados. Ya sea que esté trabajando en compuestos de alto rendimiento, envases duraderos o electrónica innovadora, nuestras soluciones le ayudan a lograr una unión superior y resultados fiables.

Construyamos algo más fuerte juntos. Contacte con nuestros expertos hoy mismo para analizar las necesidades de su proyecto.

Guía Visual

Productos relacionados

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Prensa Eléctrica de Laboratorio Hidráulica Dividida para Pastillas

- Prensa Hidráulica de Laboratorio Máquina Prensadora de Pastillas para Caja de Guantes

- Prensa Isostática en Caliente para Investigación de Baterías de Estado Sólido

- Máquina automática de prensa térmica de laboratorio

La gente también pregunta

- ¿Por qué es necesaria una prensa hidráulica de laboratorio calentada para laminados compuestos? Lograr una integridad estructural sin vacíos

- ¿Cuál es la ventaja de usar el conformado por prensado en caliente? Lograr piezas más resistentes y complejas

- ¿Por qué se prefiere un horno de prensado en caliente al vacío para los compuestos de fibra de carbono/nitruro de silicio? Lograr alta densidad y protección de la fibra

- ¿Cuáles son las ventajas y desventajas del estampado en caliente? Desbloqueando una resistencia ultra alta para piezas de automoción

- ¿Cómo funciona el prensado en caliente? Logre la máxima densidad para materiales avanzados