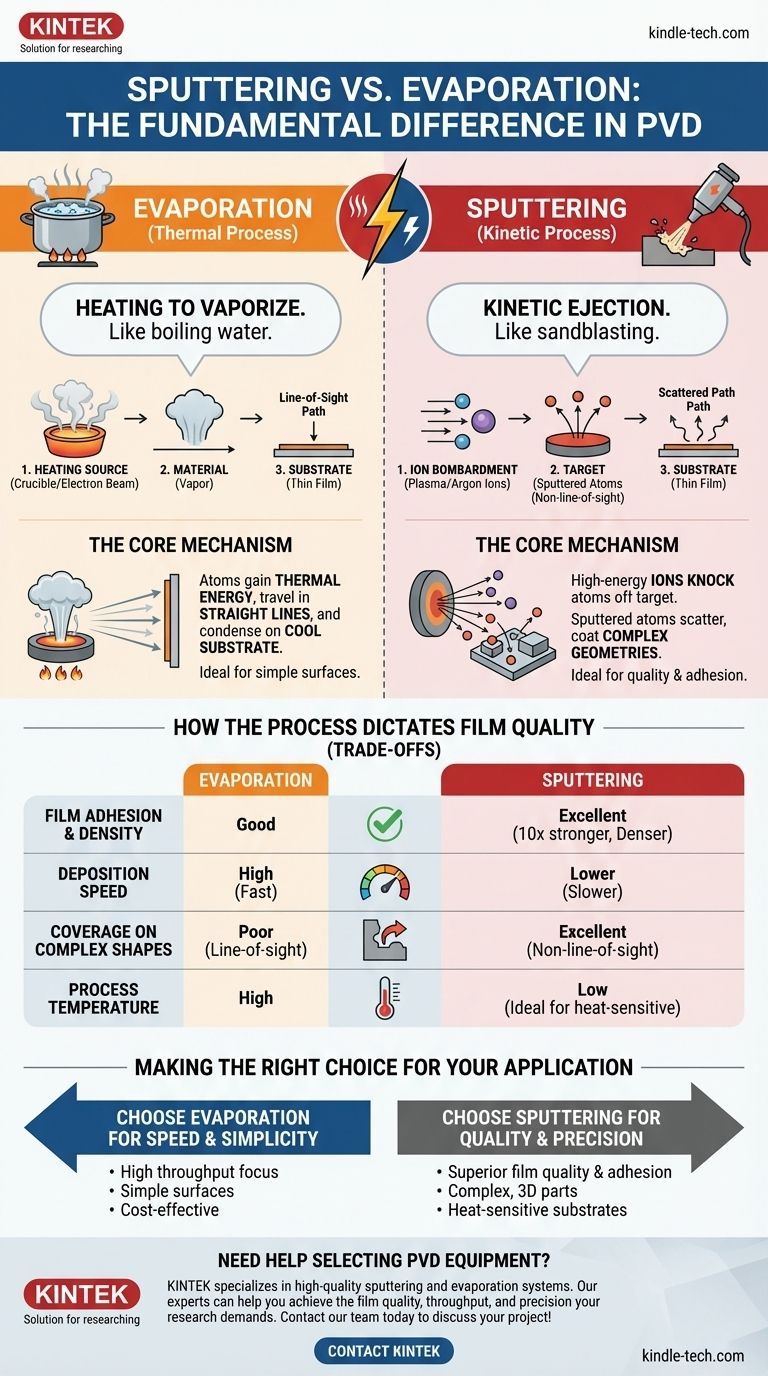

La diferencia fundamental entre la pulverización catódica y la evaporación es cómo se liberan los átomos del material fuente. La evaporación es un proceso térmico que utiliza el calor para hacer hervir los átomos de una fuente, de manera similar a como el agua hirviendo crea vapor. En contraste, la pulverización catódica es un proceso cinético que utiliza iones de alta energía para golpear físicamente los átomos de un objetivo (target), similar a una chorreadora de arena que desprende material de una superficie.

Si bien ambos son métodos principales de Deposición Física de Vapor (PVD), la elección entre ellos depende de una compensación crítica: la evaporación ofrece velocidad y altas tasas de deposición, mientras que la pulverización catódica proporciona una calidad de película, adhesión y cobertura superiores a costa de la velocidad.

El Mecanismo Central: Una Historia de Dos Procesos

Para elegir el método correcto, primero debe comprender cómo opera cada uno a nivel atómico. El mecanismo dicta directamente las propiedades de la película delgada resultante.

Evaporación: Vaporización Térmica

La evaporación funciona calentando un material fuente en una cámara de alto vacío hasta que sus átomos adquieren suficiente energía térmica para vaporizarse.

Este vapor luego viaja en línea recta —una trayectoria de "línea de visión"— hasta que se condensa en el sustrato más frío, formando una película delgada. El método industrial más común es la evaporación por haz de electrones, que utiliza un haz enfocado de electrones para calentar intensamente el material fuente.

Pulverización Catódica (Sputtering): Eyección Cinética

La pulverización catódica opera bajo un principio completamente diferente: la transferencia de momento. El proceso tiene lugar en una cámara de baja presión llena de un gas inerte, típicamente argón.

Un fuerte campo eléctrico energiza el gas argón hasta convertirlo en plasma. Estos iones de argón cargados positivamente son luego acelerados hacia un material fuente cargado negativamente, llamado "objetivo" (target).

Tras el impacto, los iones golpean físicamente los átomos del objetivo. Estos átomos "pulverizados" viajan a través de la cámara y se depositan en el sustrato. Debido a que colisionan con átomos de gas en el camino, su trayectoria es menos directa que en la evaporación.

Cómo el Proceso Dicta la Calidad de la Película

Las diferencias en estos dos mecanismos tienen consecuencias directas y predecibles para el producto final. Comprenderlas es clave para seleccionar la herramienta adecuada para su aplicación.

Adhesión y Densidad de la Película: La Ventaja de la Pulverización Catódica

Los átomos pulverizados son expulsados con una energía cinética significativamente mayor que los átomos evaporados térmicamente.

Esta alta energía significa que impactan el sustrato con mayor fuerza, lo que resulta en películas más densas, más duras y con una adhesión muy superior, a menudo más de 10 veces más fuerte que las películas evaporadas.

Velocidad de Deposición y Rendimiento: La Fortaleza de la Evaporación

La evaporación es generalmente un proceso de deposición mucho más rápido. Calentar un material puede generar un flujo de vapor muy alto, lo que conduce a un rápido crecimiento de la película.

Esto convierte a la evaporación en el método preferido para aplicaciones donde el alto rendimiento es una preocupación principal y no se requiere la calidad de película más alta posible.

Cobertura en Geometrías Complejas

Debido a que los átomos evaporados viajan en línea recta, el proceso tiene dificultades para recubrir uniformemente formas tridimensionales complejas, lo que provoca efectos de "sombreado".

Sin embargo, los átomos pulverizados son dispersados por el gas del proceso. Esto les permite recubrir superficies que no están en la línea de visión, proporcionando una cobertura mucho mejor y más uniforme en piezas complejas.

Temperatura y Control del Proceso

La pulverización catódica es fundamentalmente un proceso a menor temperatura que la evaporación. Esto lo hace ideal para depositar películas sobre sustratos sensibles a la temperatura, como los plásticos, que podrían dañarse por el calor intenso de una fuente de evaporación.

Además, la pulverización catódica ofrece un control más fino sobre las tasas de deposición, lo que permite una mayor precisión para lograr el espesor y la uniformidad de la película deseados.

Comprender las Compensaciones

Ningún método es universalmente superior; están optimizados para diferentes objetivos. Su elección siempre implicará equilibrar prioridades contrapuestas.

Elija Evaporación para Velocidad y Simplicidad

Los sistemas de evaporación suelen ser más sencillos y pueden alcanzar tasas de deposición más altas, lo que los hace rentables para la producción de gran volumen de películas en sustratos planos y simples donde la adhesión final no es la máxima prioridad.

Elija Pulverización Catódica para Calidad y Precisión

Cuando el rendimiento de la película es crítico, la pulverización catódica es casi siempre la mejor opción. Su capacidad para producir películas densas, altamente adherentes y uniformes en formas complejas no tiene rival por la evaporación. También es el proceso de referencia para depositar aleaciones y compuestos con una estequiometría precisa.

Consideraciones de Material y Escalabilidad

La pulverización catódica es excepcionalmente escalable y se adapta bien a procesos de fabricación automatizados y en línea. Si bien puede depositar una amplia gama de materiales, puede ser lenta para algunos dieléctricos. La evaporación también puede manejar muchos materiales, pero es más difícil de escalar de la misma manera integrada que los sistemas modernos de pulverización catódica.

Tomando la Decisión Correcta para su Aplicación

Su decisión final debe guiarse por los requisitos más críticos de su proyecto específico.

- Si su enfoque principal es el alto rendimiento en superficies simples: Elija la evaporación por su velocidad y eficiencia.

- Si su enfoque principal es la calidad superior de la película, la adhesión y la densidad: Elija la pulverización catódica, ya que la alta energía de los átomos depositados garantiza una película más robusta.

- Si su enfoque principal es recubrir piezas complejas en 3D: La naturaleza de no línea de visión de la pulverización catódica proporciona la cobertura uniforme que necesita.

- Si su enfoque principal es la deposición sobre sustratos sensibles al calor: La menor temperatura del proceso de la pulverización catódica la convierte en la única opción viable.

Al comprender la física detrás de cada proceso, puede seleccionar con confianza el método que ofrezca el rendimiento y la calidad que exige su aplicación.

Tabla Resumen:

| Característica | Evaporación | Pulverización Catódica (Sputtering) |

|---|---|---|

| Tipo de Proceso | Térmico | Cinético |

| Mecanismo Principal | Calentamiento para vaporizar | Bombardeo iónico para expulsar átomos |

| Adhesión de la Película | Buena | Excelente (10 veces más fuerte) |

| Velocidad de Deposición | Alta (Rápida) | Menor (Más lenta) |

| Cobertura en Formas Complejas | Pobre (Línea de visión) | Excelente (No línea de visión) |

| Temperatura del Proceso | Alta | Baja |

| Ideal Para | Alto rendimiento en superficies simples | Calidad superior, piezas complejas, sustratos sensibles al calor |

¿Necesita ayuda para seleccionar el equipo PVD adecuado para las necesidades de deposición de película delgada de su laboratorio?

En KINTEK, nos especializamos en proporcionar equipos de laboratorio de alta calidad, incluidos sistemas tanto de pulverización catódica como de evaporación. Nuestros expertos pueden ayudarle a elegir la solución perfecta para lograr la calidad de película, el rendimiento y la precisión que exige su aplicación específica.

Póngase en contacto con nuestro equipo hoy mismo para discutir los requisitos de su proyecto y descubrir cómo las soluciones de KINTEK pueden mejorar su investigación y desarrollo.

Guía Visual

Productos relacionados

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Esterilizador de Laboratorio Autoclave de Laboratorio Esterilizador Elevador de Vacío Pulsado

- Esterilizador de laboratorio Autoclave de laboratorio Esterilizador de vapor a presión vertical para pantalla de cristal líquido Tipo automático

La gente también pregunta

- ¿Cuál es el proceso de recubrimiento al vacío? Logre una ingeniería de superficies superior para sus productos

- ¿Por qué la evaporación es más rápida en el vacío? Logre un control de proceso preciso y de baja temperatura

- ¿Qué es el proceso de evaporación de semiconductores? Una guía para la deposición de películas delgadas de alta pureza

- ¿Qué materiales se utilizan en la evaporación al vacío? Una guía de metales, aleaciones y dieléctricos

- ¿Qué es la deposición de vapor térmico? Una guía sencilla de la tecnología de recubrimiento PVD

- ¿Cuáles son las ventajas de utilizar una barca cerámica tapada como portador durante la sulfuración a alta temperatura del óxido de tungsteno?

- ¿Cómo funciona la evaporación por haz de electrones? Consiga películas delgadas de ultra-pureza y alto rendimiento

- ¿Qué propiedades están involucradas en la evaporación? Domina los factores clave para un secado eficiente