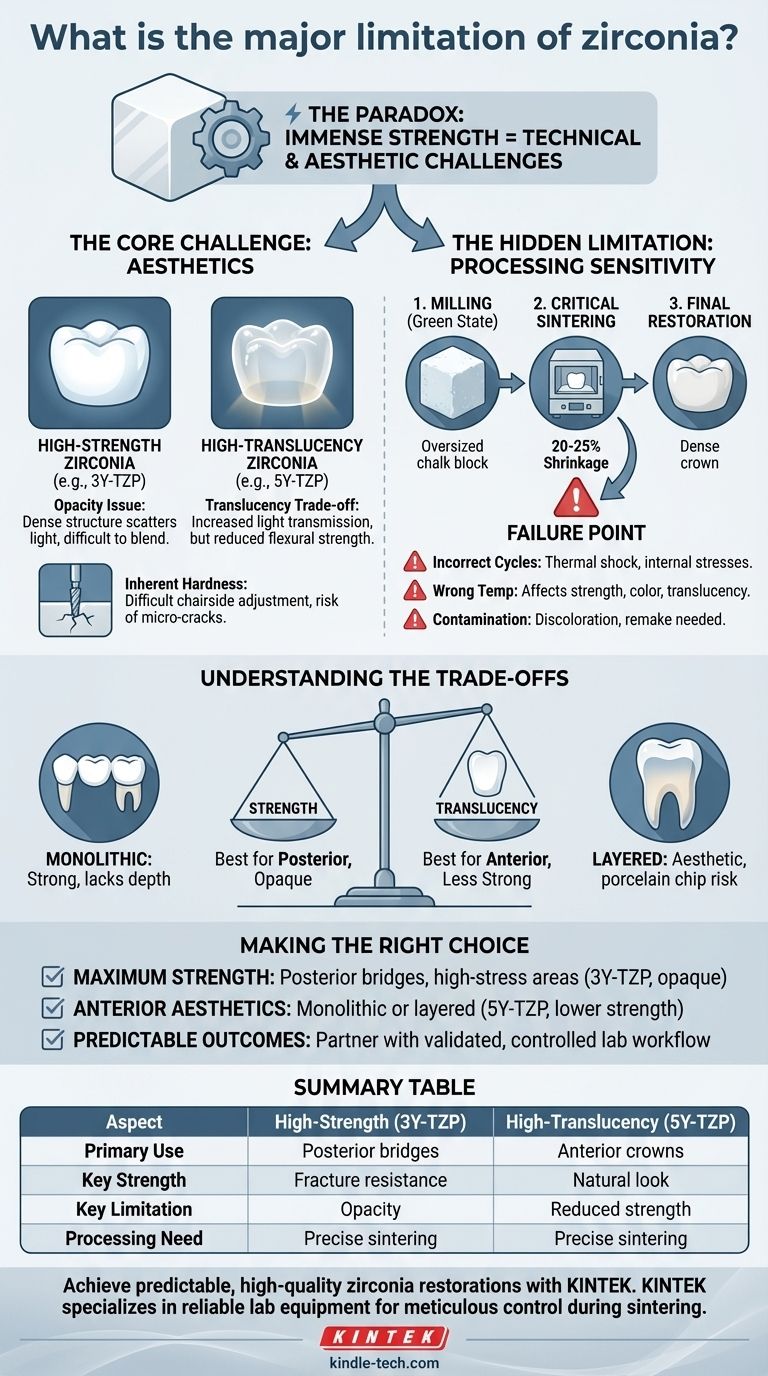

La mayor limitación de la zirconia no es una propiedad simple, sino una paradoja fundamental: su inmensa resistencia crea desafíos significativos tanto en la estética como en el procesamiento técnico. Si bien a menudo se cita por su opacidad, la verdadera limitación radica en la extrema sensibilidad técnica requerida, especialmente durante la etapa crítica de sinterización, para lograr un resultado predecible y duradero.

La fuerza definitoria de la zirconia es un arma de doble filo. Esta resistencia hace que el material sea inherentemente más opaco que otras cerámicas y exige un proceso de fabricación muy poco indulgente. Las pequeñas desviaciones, particularmente en la sinterización, pueden comprometer la integridad, el ajuste y la estética de la restauración final.

El Desafío Central: Conciliar Resistencia y Estética

Las dificultades asociadas con la zirconia provienen de su estructura cristalina única, que es responsable tanto de sus mejores como de sus peores características.

El Problema de la Opacidad

Las primeras formas de zirconia dental (como 3Y-TZP) tienen una estructura cristalina tetragonal que proporciona una increíble resistencia a la flexión, haciéndolas altamente resistentes a la fractura.

Sin embargo, esta densa disposición cristalina también es muy eficaz para dispersar la luz, lo que da como resultado una apariencia brillante y opaca que puede ser difícil de combinar con los dientes naturales.

El Auge de la Zirconia Translúcida

Para abordar el problema estético, se desarrollaron formulaciones más nuevas (a menudo denominadas zirconia anterior o de alta translucidez, como 5Y-TZP).

Estas versiones incorporan más cristales de fase cúbica. Esta alteración permite que pase más luz, mejorando significativamente la translucidez, pero tiene el costo de una menor resistencia a la flexión y tenacidad a la fractura.

Dureza Inherente y Capacidad de Ajuste

La zirconia es excepcionalmente dura, lo cual es excelente para resistir el desgaste. Sin embargo, esto hace que sea muy difícil de cortar o ajustar en la clínica sin herramientas especializadas.

Los ajustes inadecuados en el sillón con fresas estándar pueden introducir grietas microscópicas o generar calor excesivo, lo que podría provocar un fallo prematuro de la corona.

La Limitación Oculta: Sensibilidad al Procesamiento Técnico

La fuente más significativa de fallos de la zirconia ocurre mucho antes de que la restauración llegue al paciente. La fiabilidad del material depende totalmente de la precisión del proceso de laboratorio.

Por Qué la Sinterización es Tan Crítica

Las restauraciones de zirconia primero se fresan a partir de un bloque presinterizado, similar a la tiza (el "estado verde"). Luego, esta restauración de gran tamaño se calienta en un horno especializado en un proceso llamado sinterización.

Durante la sinterización, las partículas de zirconia se fusionan y la restauración se encoge entre un 20 y un 25% hasta alcanzar su estado final, denso e increíblemente fuerte. Es en este paso donde ocurren la mayoría de los errores críticos.

El Impacto de los Ciclos de Sinterización Incorrectos

Las instrucciones del fabricante para los protocolos de sinterización son extremadamente específicas por una razón. Cualquier desviación puede ser catastrófica.

- Calentar o enfriar demasiado rápido: Esto puede provocar un choque térmico, lo que genera tensiones internas y grietas invisibles a simple vista, pero que harán que la restauración falle bajo una función normal.

- Temperatura final incorrecta: Hornear demasiado caliente o demasiado frío puede afectar la estructura cristalina, la translucidez, el color y la resistencia general del producto final.

El Riesgo de Contaminación

Los hornos de sinterización deben estar impecablemente limpios. Incluso los residuos microscópicos o la contaminación cruzada de otros materiales (como líquidos de coloración) pueden causar una decoloración significativa, arruinando el resultado estético y obligando a rehacer la pieza por completo.

Comprender las Compensaciones

Elegir zirconia no es una única decisión; es una serie de compromisos entre prioridades contrapuestas. Comprender estas compensaciones es esencial para el éxito clínico.

Resistencia vs. Translucidez

Esta es la compensación principal. Las zirconias más fuertes y resistentes a la fractura son las más adecuadas para puentes posteriores donde las fuerzas son altas, pero también son las más opacas. Las zirconias más estéticas y translúcidas son ideales para los dientes anteriores, pero no se recomiendan para puentes de tramo largo.

Monolítica vs. Capas

Una restauración monolítica está hecha de un solo bloque sólido de zirconia. Es increíblemente fuerte, pero puede carecer de la profundidad de color natural que se encuentra en un diente real.

Una restauración en capas utiliza un núcleo de zirconia (subestructura) con porcelana más estética fusionada en el exterior. Esto proporciona una estética superior, pero introduce un nuevo punto de fallo: la porcelana puede astillarse del núcleo de zirconia subyacente.

Precisión del Laboratorio vs. Indulgencia Clínica

La zirconia es un material con poca tolerancia al error. Dado que es muy difícil de ajustar en el sillón, el ajuste debe ser perfecto desde el laboratorio. Esto otorga una inmensa importancia a la calidad de la impresión inicial, el diseño digital y el flujo de trabajo de fresado y sinterización validado del laboratorio.

Tomar la Decisión Correcta para Su Caso

La selección del material debe dictarse por las demandas mecánicas y estéticas específicas de la situación clínica.

- Si su enfoque principal es la máxima resistencia para puentes posteriores: Elija una zirconia 3Y-TZP de alta resistencia y acepte la compensación estética de una mayor opacidad.

- Si su enfoque principal es la estética anterior: Utilice una zirconia 5Y-TZP de alta translucidez para restauraciones monolíticas o una restauración de zirconia en capas, entendiendo la compensación en la resistencia absoluta.

- Si su enfoque principal son los resultados predecibles y fiables: Asóciese con un laboratorio dental de alta calidad que pueda demostrar un flujo de trabajo validado, repetible y meticulosamente controlado para su producción de zirconia.

En última instancia, comprender que las limitaciones de la zirconia están inextricablemente ligadas a su procesamiento es la clave para aprovechar con éxito su notable potencial clínico.

Tabla Resumen:

| Aspecto | Zirconia de Alta Resistencia (3Y-TZP) | Zirconia de Alta Translucidez (5Y-TZP) |

|---|---|---|

| Uso Principal | Puentes posteriores, áreas de alto estrés | Coronas anteriores, casos centrados en la estética |

| Fuerza Clave | Excelente resistencia a la fractura | Mejor transmisión de la luz, aspecto natural |

| Limitación Clave | Alta opacidad, difícil de combinar | Resistencia reducida, no apta para puentes de tramo largo |

| Necesidad de Procesamiento | Ciclo de sinterización preciso y controlado | Ciclo de sinterización preciso y controlado |

Logre restauraciones de zirconia predecibles y de alta calidad con KINTEK.

El rendimiento de la zirconia depende fundamentalmente de un procesamiento de laboratorio preciso, especialmente durante la etapa de sinterización. KINTEK se especializa en proporcionar el equipo de laboratorio y los consumibles fiables necesarios para garantizar que sus restauraciones de zirconia cumplan con los más altos estándares de resistencia, ajuste y estética. Nuestros productos apoyan a los laboratorios dentales a mantener el control meticuloso requerido para resultados exitosos.

Permítanos ayudarle a dominar el proceso de la zirconia. Contacte a nuestros expertos hoy para discutir las necesidades específicas de su laboratorio.

Guía Visual

Productos relacionados

- Horno de grafito al vacío para material negativo Horno de grafiación

- Horno de Mufla de 1200℃ para Laboratorio

- Horno de Sinterización por Vacío y Presión para Aplicaciones de Alta Temperatura

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de grafización al vacío de grafito de alta temperatura horizontal

La gente también pregunta

- ¿Cuál es una desventaja de la energía de biomasa? Los costos ambientales y económicos ocultos

- ¿Cuál es la diferencia entre ambientes oxidantes y reductores? Ideas clave para reacciones químicas

- ¿Cuáles son las desventajas de la conversión de biomasa? Altos costos, obstáculos logísticos y compensaciones ambientales

- ¿Cuál sería una ventaja de la biomasa sobre el uso del carbón? Una fuente de energía más limpia y neutra en carbono

- ¿Cómo se convierte la energía en biomasa? Aprovechando la energía solar de la naturaleza para la energía renovable