En la pulverización catódica con magnetrón, el camino libre medio no es un número fijo, sino un parámetro operativo crítico que se hace deliberadamente largo, típicamente del orden de varios centímetros. Esto se logra operando a presiones muy bajas (alrededor de 0.1 Pa). El propósito principal del campo magnético en un magnetrón es hacer que el plasma sea lo suficientemente eficiente como para mantenerse a estas bajas presiones, lo que a su vez maximiza el camino libre medio para los átomos pulverizados.

El principio fundamental de la pulverización catódica con magnetrón es crear un ambiente de baja presión, lo que resulta en un camino libre medio largo. Esto permite que los átomos pulverizados viajen desde el objetivo hasta el sustrato con una mínima pérdida de energía por colisiones de gas, lo cual es la causa directa de las películas de alta calidad, densas y puras por las que se conoce esta técnica.

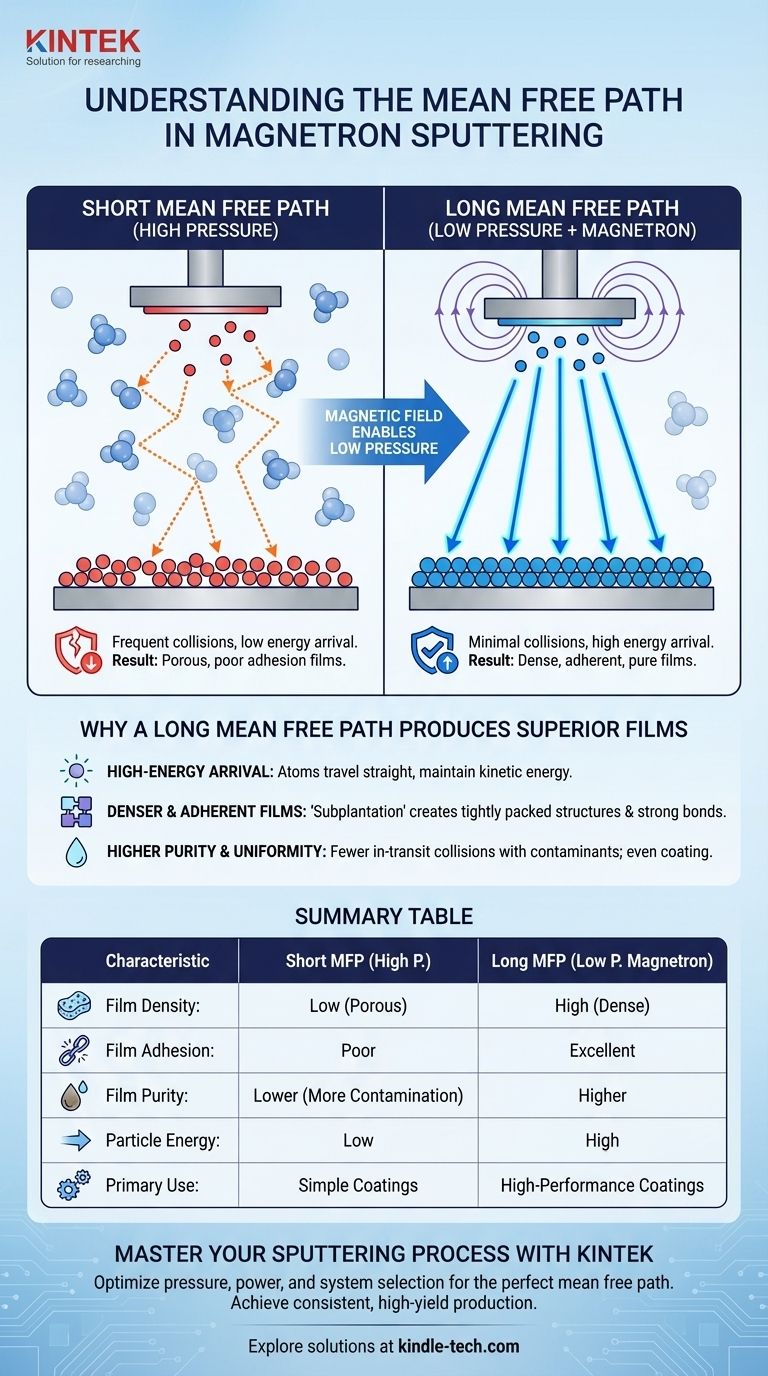

El papel del camino libre medio en la pulverización catódica

Para entender por qué la pulverización catódica con magnetrón es tan efectiva, primero debemos comprender el concepto de camino libre medio y su impacto en el proceso de recubrimiento.

Definición de camino libre medio

El camino libre medio (MFP) es la distancia promedio que una partícula —en este caso, un átomo pulverizado o un ion— viaja antes de colisionar con otra partícula.

Esta distancia es inversamente proporcional a la presión dentro de la cámara de vacío. Una alta presión significa que hay más átomos de gas presentes, lo que lleva a un camino libre medio muy corto. Por el contrario, una baja presión significa menos átomos de gas, lo que resulta en un camino libre medio largo.

El problema con un camino libre medio corto

En técnicas de pulverización catódica más antiguas y simples que requerían presiones más altas, el camino libre medio era corto. Los átomos pulverizados abandonarían el material objetivo, pero chocarían rápidamente con los átomos del gas argón de fondo.

Cada colisión haría que el átomo pulverizado perdiera energía cinética y cambiara su dirección. Para cuando llegaba al sustrato, era una partícula de baja energía que aterrizaría suavemente en la superficie, creando películas que a menudo eran porosas y tenían poca adhesión.

La solución del magnetrón para un camino libre medio largo

La pulverización catódica con magnetrón introduce un fuerte campo magnético cerca del material objetivo. Este campo atrapa los electrones, forzándolos a seguir una trayectoria en espiral y aumentando drásticamente sus posibilidades de colisionar e ionizar los átomos de gas argón.

Esta eficiencia de ionización mejorada permite mantener un plasma estable a presiones mucho más bajas. Este entorno de baja presión es la clave, ya que crea directamente el camino libre medio largo necesario para una deposición de alta calidad.

Cómo un camino libre medio largo produce películas superiores

Las ventajas de la pulverización catódica con magnetrón descritas en la literatura de la industria son una consecuencia directa de operar en este régimen de camino libre medio largo.

Llegada de partículas de alta energía

Con un camino libre medio largo, los átomos pulverizados viajan desde el objetivo hasta el sustrato en una línea casi recta, experimentando pocas o ninguna colisión que les robe energía.

Llegan al sustrato con casi toda su alta energía cinética inicial. Esta es una diferencia fundamental con respecto a los procesos de alta presión.

Películas más densas y adherentes

Los átomos de alta energía no solo aterrizan en la superficie; se incrustan ligeramente, un proceso llamado subimplantación. Este impacto desaloja los átomos unidos de forma laxa y los fuerza a una estructura de película densa y más compacta.

Este bombardeo energético es también la razón por la que las películas pulverizadas con magnetrón exhiben una adhesión extremadamente alta al sustrato. Los átomos forman eficazmente un enlace fuerte e intermezclado en la interfaz.

Mayor pureza y uniformidad

Un camino libre medio largo significa que los átomos pulverizados tienen menos probabilidades de colisionar y reaccionar con las impurezas de gas residual en la cámara. Esto da como resultado películas con niveles de impureza muy bajos.

Además, la trayectoria en línea recta de los átomos de alta energía contribuye a crear recubrimientos uniformes y homogéneos en grandes áreas, un factor crítico para la producción industrial.

Comprensión de las compensaciones

Si bien crear un entorno de camino libre medio largo es muy beneficioso, introduce complejidad. La principal compensación es el equipo en sí.

Mayor complejidad del sistema

Lograr este plasma confinado magnéticamente a baja presión requiere hardware más sofisticado. La inclusión de potentes imanes y las fuentes de alimentación para hacer funcionar el sistema hacen que una configuración de magnetrón sea más compleja y costosa que un simple sistema de pulverización catódica de diodo de alta presión.

El objetivo dicta el método

Esta complejidad es una compensación necesaria. Para aplicaciones que exigen alto rendimiento, como recubrimientos ópticos densos, capas duraderas resistentes al desgaste o películas electrónicas de alta pureza, la calidad que proporciona el proceso de camino libre medio largo no es negociable.

Tomar la decisión correcta para su objetivo

Comprender la física le permite conectar las propiedades de película deseadas con los parámetros del proceso. El "camino libre medio" es su herramienta conceptual para esto.

- Si su enfoque principal es la densidad y la adhesión de la película: Necesita que los átomos pulverizados lleguen con la máxima energía, lo que requiere el camino libre medio largo creado por un proceso de magnetrón de baja presión.

- Si su enfoque principal es la pureza de la película: Debe minimizar las colisiones en tránsito con contaminantes, lo cual es otro beneficio directo del camino libre medio largo.

- Si su enfoque principal es el rendimiento y la uniformidad para escala industrial: Las altas tasas de deposición y la escalabilidad de la pulverización catódica con magnetrón son posibles gracias a la eficiencia de su plasma confinado magnéticamente a baja presión.

En última instancia, el magnetrón es una herramienta diseñada específicamente para alargar el camino libre medio, porque ese es el mecanismo fundamental para producir películas delgadas superiores.

Tabla resumen:

| Característica | Camino libre medio corto (alta presión) | Camino libre medio largo (baja presión, magnetrón) |

|---|---|---|

| Densidad de la película | Baja (porosa) | Alta (densa) |

| Adhesión de la película | Pobre | Excelente |

| Pureza de la película | Menor (más contaminación) | Mayor |

| Energía de las partículas en el sustrato | Baja (debido a colisiones) | Alta (trayectoria directa) |

| Caso de uso principal | Recubrimientos más simples y menos exigentes | Recubrimientos ópticos, electrónicos y resistentes al desgaste de alto rendimiento |

¿Listo para lograr resultados superiores en películas delgadas?

Los principios de la pulverización catódica con magnetrón son clave para producir las películas de alta calidad, densas y puras que exigen su I+D o producción. En KINTEK, nos especializamos en proporcionar el equipo de laboratorio avanzado y los consumibles necesarios para dominar este proceso.

Nuestra experiencia en tecnologías de vacío y recubrimiento puede ayudarle a:

- Seleccionar el sistema de pulverización catódica con magnetrón adecuado para sus objetivos específicos de material y aplicación.

- Optimizar los parámetros del proceso como la presión y la potencia para controlar perfectamente el camino libre medio.

- Garantizar una producción consistente y de alto rendimiento de películas delgadas confiables.

Analicemos cómo podemos apoyar el éxito de su laboratorio. ¡Contacte hoy mismo a nuestros expertos para una consulta personalizada!

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Instrumento de tamizado electromagnético tridimensional

La gente también pregunta

- ¿Cuál es una ventaja del sputtering sobre la deposición por vacío más antigua? Control superior para películas de materiales complejos

- ¿Qué es la deposición química de vapor de carburo de silicio? Una guía para la fabricación de SiC de alto rendimiento

- ¿Cuáles son las funciones principales de la guía de ondas y la antena de ranura en un sistema de deposición química de vapor de plasma de onda superficial de microondas (MW-SWP CVD)?

- ¿Cuál es el uso de la deposición química de vapor? Crear películas delgadas y recubrimientos de alto rendimiento

- ¿Cuáles son las aplicaciones de la deposición física de vapor? Mejore el rendimiento con películas delgadas de alto rendimiento

- ¿Por qué es importante el vacío en el recubrimiento de películas delgadas? Lograr pureza y control para una calidad de película superior

- ¿Qué es la técnica CVD en nanotecnología? Aproveche el control a nivel atómico para películas delgadas superiores

- ¿Cuáles son las ventajas de mantener una baja presión de reacción (2000 Pa) para las películas de BDD? Desbloquee la nucleación de precisión