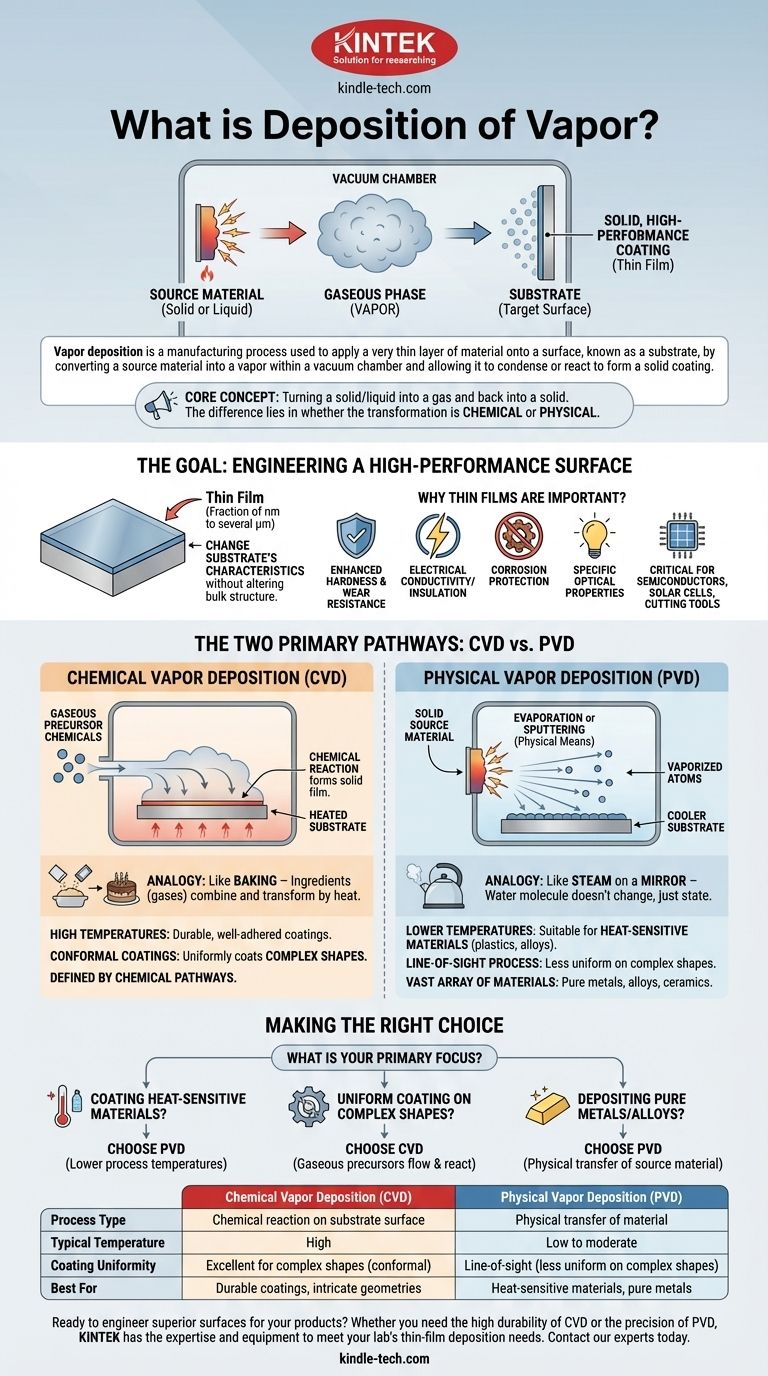

La deposición de vapor es un proceso de fabricación utilizado para aplicar una capa muy delgada de material sobre una superficie, conocida como sustrato. Esto se logra convirtiendo un material fuente en una fase gaseosa (un vapor) dentro de una cámara de vacío y luego permitiendo que se condense o reaccione en la superficie del sustrato, formando un recubrimiento sólido de alto rendimiento.

En esencia, la deposición de vapor consiste en convertir un sólido o líquido en un gas y luego de nuevo en un sólido sobre una superficie objetivo. La diferencia crítica entre los métodos radica en si esta transformación es impulsada por una reacción química o un proceso físico.

El objetivo: Diseñar una superficie de alto rendimiento

El propósito principal de la deposición de vapor es crear una "película delgada" que otorgue al objeto subyacente propiedades nuevas y mejoradas.

¿Qué es una película delgada?

Una película delgada es una capa de material que varía desde fracciones de nanómetro hasta varios micrómetros de espesor.

Al aplicar esta película, puede cambiar las características del sustrato sin alterar su estructura a granel. Esto es esencial para la fabricación moderna.

¿Por qué son importantes las películas delgadas?

Estas superficies diseñadas pueden proporcionar mayor dureza, resistencia al desgaste, conductividad o aislamiento eléctrico, protección contra la corrosión o propiedades ópticas específicas. Esta tecnología es fundamental para producir artículos como semiconductores, células solares y herramientas de corte duraderas.

Las dos vías principales: CVD vs. PVD

Prácticamente todas las técnicas de deposición de vapor se dividen en una de dos categorías principales: Deposición Química de Vapor (CVD) o Deposición Física de Vapor (PVD).

Deposición Química de Vapor (CVD): Construyendo con una reacción

La CVD implica la introducción de uno o más productos químicos precursores gaseosos en una cámara de reacción.

Estos gases se exponen luego al sustrato, que generalmente se calienta. El calor desencadena una reacción química entre los gases y en la superficie del sustrato, formando una película sólida estable.

Piense en ello como hornear: los ingredientes individuales (gases) se combinan y transforman por el calor en algo completamente nuevo (el recubrimiento sólido).

Deposición Física de Vapor (PVD): Transferencia de un material

La PVD funciona transformando un material fuente sólido en un vapor a través de medios puramente físicos.

Esto a menudo se hace calentando el material hasta que se evapora o bombardeándolo con iones de alta energía, un proceso llamado pulverización catódica, que desprende átomos. Estos átomos vaporizados luego viajan a través del vacío y se condensan en el sustrato más frío.

Esto es análogo al vapor de una tetera hirviendo que se condensa en un espejo frío. La molécula de agua en sí no cambia; simplemente pasa de un estado gaseoso a un estado líquido/sólido.

Comprendiendo las compensaciones

La elección entre CVD y PVD depende completamente del material, el sustrato y el resultado deseado. Ningún método es universalmente superior.

El impacto de la temperatura

Los procesos de CVD suelen requerir temperaturas muy altas para iniciar las reacciones químicas necesarias. Esto puede dar como resultado recubrimientos extremadamente duraderos y bien adheridos.

Los métodos de PVD pueden operar a temperaturas mucho más bajas. Esto hace que la PVD sea adecuada para recubrir materiales sensibles al calor, como plásticos o ciertas aleaciones, que se dañarían con el proceso de CVD.

El efecto de la geometría

Debido a que la CVD utiliza gases que fluyen alrededor de un objeto, es excelente para crear recubrimientos conformes. Esto significa que puede recubrir uniformemente formas complejas con detalles intrincados y superficies internas.

La PVD es en gran medida un proceso de "línea de visión". Los átomos vaporizados viajan en línea recta desde la fuente hasta el sustrato, lo que dificulta el recubrimiento uniforme de formas tridimensionales complejas.

Flexibilidad de materiales y procesos

La PVD se puede utilizar para depositar una amplia gama de materiales, incluidos metales puros, aleaciones y ciertos compuestos cerámicos que se vaporizan a partir de un objetivo sólido.

La CVD se define por la disponibilidad de productos químicos precursores gaseosos adecuados que reaccionarán de la manera deseada. El proceso se basa en vías químicas específicas para formar la película.

Tomando la decisión correcta para su objetivo

Comprender la diferencia fundamental entre estas dos vías es clave para seleccionar el proceso de fabricación correcto para una aplicación específica.

- Si su enfoque principal es recubrir materiales sensibles al calor: La PVD es la opción lógica debido a sus temperaturas de proceso más bajas.

- Si su enfoque principal es lograr un recubrimiento altamente uniforme en formas complejas: La CVD suele ser superior porque sus precursores gaseosos pueden fluir y reaccionar en todas las superficies.

- Si su enfoque principal es depositar metales puros o aleaciones con un cambio químico mínimo: Los métodos de PVD como la pulverización catódica o la evaporación son ideales ya que transfieren físicamente el material fuente.

Al comprender la distinción entre una reacción química y una transferencia física, puede aprovechar eficazmente la deposición de vapor para diseñar superficies con capacidades notables.

Tabla resumen:

| Característica | Deposición Química de Vapor (CVD) | Deposición Física de Vapor (PVD) |

|---|---|---|

| Tipo de proceso | Reacción química en la superficie del sustrato | Transferencia física de material |

| Temperatura típica | Alta | Baja a moderada |

| Uniformidad del recubrimiento | Excelente para formas complejas (conforme) | Línea de visión (menos uniforme en formas complejas) |

| Mejor para | Recubrimientos duraderos, geometrías intrincadas | Materiales sensibles al calor, metales puros |

¿Listo para diseñar superficies superiores para sus productos?

Ya sea que necesite la alta durabilidad de los recubrimientos CVD o la precisión de PVD para materiales sensibles al calor, KINTEK tiene la experiencia y el equipo para satisfacer las necesidades de deposición de película delgada de su laboratorio. Nuestras soluciones especializadas lo ayudan a lograr mayor dureza, resistencia a la corrosión y propiedades eléctricas u ópticas específicas.

Contacte a nuestros expertos hoy para discutir cómo podemos apoyar sus proyectos de deposición de vapor con las herramientas y consumibles adecuados.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Blankos de Herramientas de Corte de Diamante CVD para Mecanizado de Precisión

La gente también pregunta

- ¿Cuáles son los diferentes tipos de películas delgadas? Una guía de función, material y métodos de deposición

- ¿Cómo mejoran los sistemas PECVD los recubrimientos DLC en implantes? Se explica la durabilidad superior y la biocompatibilidad

- ¿Cuál es el proceso de PECVD en semiconductores? Habilitando la deposición de películas delgadas a baja temperatura

- ¿Cuáles son las capacidades de proceso de los sistemas ICPCVD? Lograr la deposición de películas de bajo daño a temperaturas ultrabajas

- ¿Por qué una red de adaptación es indispensable en RF-PECVD para películas de siloxano? Garantiza una plasma estable y una deposición uniforme