La formación de grafeno es fundamentalmente un proceso de dos pasos, particularmente en métodos escalables como la Deposición Química de Vapor (CVD). Primero, un gas precursor que contiene carbono se descompone a altas temperaturas para liberar átomos de carbono individuales. Segundo, estos átomos se adsorben en un sustrato metálico catalítico, como el cobre, donde se organizan en la característica red hexagonal de una sola capa atómica del grafeno.

La síntesis de grafeno no es un proceso único, sino una colección de métodos, siendo la Deposición Química de Vapor (CVD) uno de los más escalables. El mecanismo central implica la descomposición de una fuente de carbono y la guía cuidadosa de los átomos de carbono para formar una sola capa atómica, donde el éxito depende de un control meticuloso de la temperatura, la presión y la superficie del sustrato.

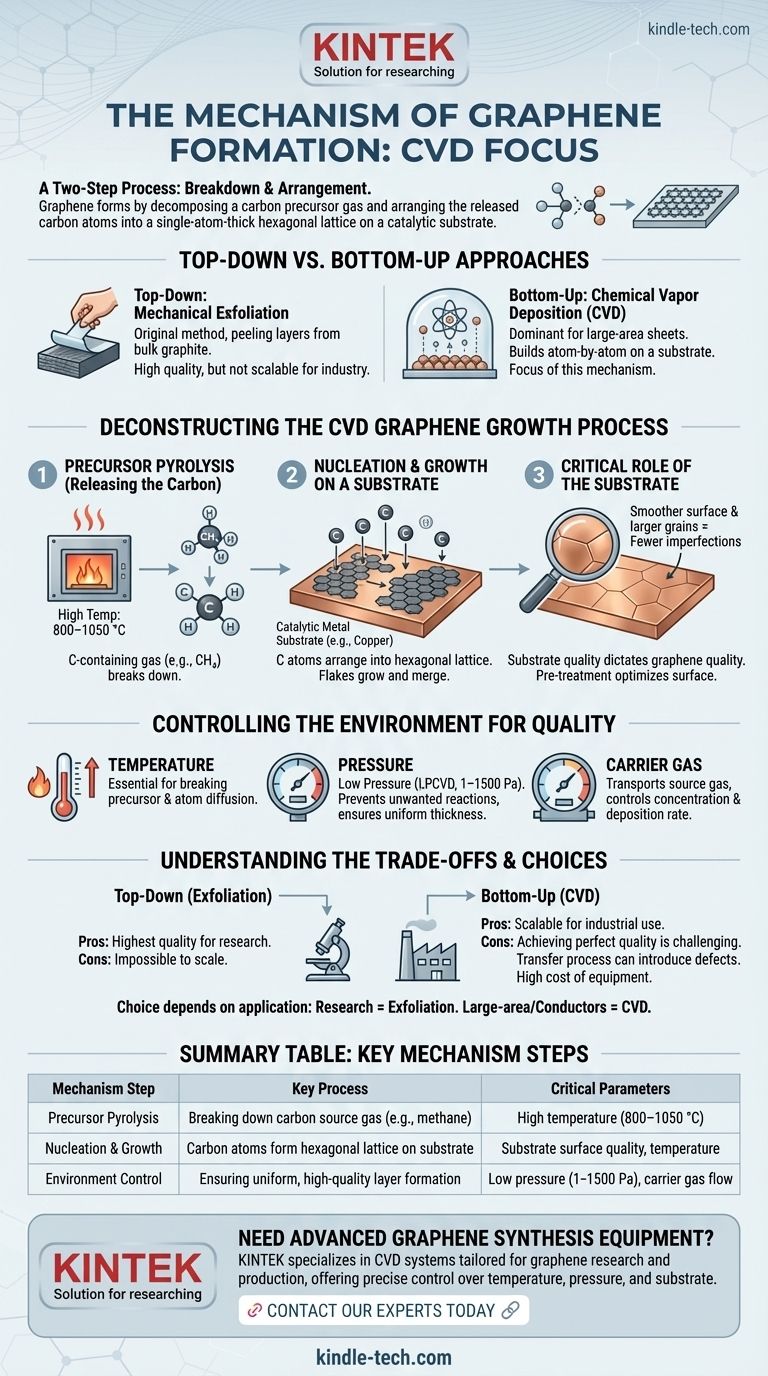

Una historia de dos mecanismos: de arriba hacia abajo vs. de abajo hacia arriba

Para entender la formación del grafeno, es útil separar los métodos en dos enfoques fundamentales.

De arriba hacia abajo: Exfoliación mecánica

Este es el método original para aislar el grafeno. Implica comenzar con un cristal de grafito a granel y desprender físicamente las capas hasta que quede una lámina de una sola capa atómica. Si bien puede producir grafeno prístino, este método no es escalable para la producción industrial.

De abajo hacia arriba: Deposición Química de Vapor (CVD)

La CVD es el método dominante para producir láminas de grafeno de gran área. Este enfoque construye la capa de grafeno desde cero, átomo por átomo, sobre un sustrato adecuado. El resto de nuestra discusión se centrará en el mecanismo de este proceso crítico.

Deconstruyendo el proceso de crecimiento de grafeno por CVD

El mecanismo de CVD es una secuencia cuidadosamente controlada diseñada para ensamblar átomos de carbono en una lámina impecable.

Paso 1: Pirólisis del precursor (Liberación del carbono)

El proceso comienza con un gas fuente que contiene carbono, como el metano (CH4), que se introduce en una cámara de alta temperatura.

Las temperaturas suelen oscilar entre 800 y 1050 °C. Este calor extremo proporciona la energía necesaria para romper los enlaces químicos en el gas precursor, un proceso llamado pirólisis, que libera átomos de carbono individuales.

Paso 2: Nucleación y crecimiento en un sustrato

Estos átomos de carbono libres se depositan luego sobre un sustrato catalítico, más comúnmente una lámina de cobre. La superficie del cobre reduce la energía requerida para que los átomos se unan en la estructura hexagonal estable del grafeno.

Los "copos" de grafeno comienzan a formarse en varios puntos del sustrato y crecen hacia afuera hasta que se fusionan en una lámina continua de una sola capa que cubre la lámina de cobre.

El papel crítico del sustrato

La calidad del sustrato dicta directamente la calidad del grafeno. El pretratamiento de la lámina de cobre puede aumentar su tamaño de grano y optimizar su morfología superficial.

Un sustrato más liso y uniforme con granos cristalinos más grandes ayuda a facilitar el crecimiento de grafeno con menos imperfecciones, arrugas o límites de grano.

Controlando el entorno para un grafeno de alta calidad

Las condiciones físicas no son solo parámetros; son las palancas utilizadas para controlar la reacción y asegurar un producto final uniforme y de alta calidad.

La importancia de la temperatura

La alta temperatura es esencial no solo para descomponer el gas fuente, sino también para permitir que los átomos de carbono se difundan y se organicen correctamente en la superficie del cobre.

El impacto de la presión

La mayoría de los sistemas utilizan deposición química de vapor a baja presión (LPCVD), con presiones entre 1 y 1500 Pa.

Operar a baja presión ayuda a prevenir reacciones no deseadas en fase gaseosa y promueve un espesor más uniforme de la capa de grafeno en todo el sustrato.

La función del gas portador

Se utiliza un gas portador inerte para transportar el gas fuente a la cámara de reacción y controlar su concentración, asegurando una tasa de deposición estable y repetible.

Comprendiendo las compensaciones

Ningún método de formación de grafeno es perfecto; cada uno conlleva desafíos y compromisos inherentes.

Método vs. Escalabilidad

La exfoliación mecánica puede producir grafeno de la más alta calidad para la investigación, pero es imposible de escalar. La CVD produce láminas grandes adecuadas para uso industrial, pero lograr una calidad perfecta y sin defectos de manera consistente es un desafío de ingeniería significativo.

El desafío del sustrato

Si bien el cobre es un excelente catalizador para el crecimiento de grafeno, la lámina de grafeno a menudo debe transferirse a un sustrato diferente (como una oblea de silicio) para su uso en electrónica. Este proceso de transferencia es delicado y puede introducir desgarros, arrugas y contaminación.

El costo de la precisión

Lograr las altas temperaturas y bajas presiones requeridas para una CVD de calidad requiere equipos especializados y costosos. Esto crea una barrera de entrada y aumenta el costo final del material.

Tomando la decisión correcta para su objetivo

El mecanismo de formación ideal depende completamente de la aplicación prevista del grafeno.

- Si su enfoque principal es producir grafeno de gran área para aplicaciones como conductores transparentes: La Deposición Química de Vapor (CVD) es el mecanismo más viable debido a su escalabilidad probada.

- Si su enfoque principal es la investigación fundamental que requiere muestras prístinas y sin defectos: La exfoliación mecánica sigue siendo el estándar de oro, aunque se limita a producir escamas muy pequeñas.

Comprender estos mecanismos subyacentes es el primer paso para controlar el proceso y producir grafeno adaptado a una necesidad específica.

Tabla resumen:

| Paso del mecanismo | Proceso clave | Parámetros críticos |

|---|---|---|

| Pirólisis del precursor | Descomposición del gas fuente de carbono (ej., metano) | Alta temperatura (800–1050 °C) |

| Nucleación y crecimiento | Los átomos de carbono forman una red hexagonal en el sustrato (ej., cobre) | Calidad de la superficie del sustrato, temperatura |

| Control del entorno | Asegurar la formación de una capa uniforme y de alta calidad | Baja presión (1–1500 Pa), flujo de gas portador |

¿Necesita equipos de síntesis de grafeno de alta calidad o consulta experta? KINTEK se especializa en equipos de laboratorio avanzados y consumibles para la ciencia de materiales, incluyendo sistemas de Deposición Química de Vapor (CVD) adaptados para la investigación y producción de grafeno. Nuestras soluciones le ayudan a lograr un control preciso sobre la temperatura, la presión y las condiciones del sustrato, críticos para la formación escalable y sin defectos del grafeno. Contacte a nuestros expertos hoy para discutir cómo podemos apoyar los objetivos de innovación de grafeno de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Grafización de Película de Alta Conductividad Térmica de Vacío de Grafito

- Horno de grafización al vacío a ultra alta temperatura de grafito

- Horno Vertical de Vacío de Grafito de Alta Temperatura para Grafización

- Horno de Grafización Experimental de Vacío de Grafito IGBT

- Horno Continuo de Grafización al Vacío de Grafito

La gente también pregunta

- ¿Cuál es el propósito de un horno de grafito? Alcanzar temperaturas extremas para materiales avanzados

- ¿Cuál es el rango de temperatura de un horno de grafito? Alcance hasta 3000°C para el procesamiento avanzado de materiales.

- ¿Cuáles son las ventajas del grafito? Desbloquee un rendimiento superior en procesos de alta temperatura

- ¿Tiene el grafito un punto de fusión? Desvelando la resistencia extrema al calor del grafito

- ¿Cuáles son las ventajas de un horno de grafito? Logre precisión y pureza a altas temperaturas