La deposición por pulverización catódica es un proceso de deposición física de vapor (PVD) que utiliza la transferencia de momento para crear una película delgada. En una cámara de alto vacío, iones energéticos de un plasma bombardean un material fuente, conocido como el objetivo. Esta colisión expulsa físicamente o "pulveriza" átomos del objetivo, que luego viajan y se depositan sobre un sustrato, formando un recubrimiento altamente uniforme y adherente.

La pulverización catódica no es un proceso químico o térmico; es un proceso mecánico a escala atómica. El mecanismo central se basa en acelerar iones para desalojar físicamente los átomos de un material fuente, lo que otorga a los ingenieros un control preciso sobre el crecimiento de materiales que de otro modo serían difíciles de depositar.

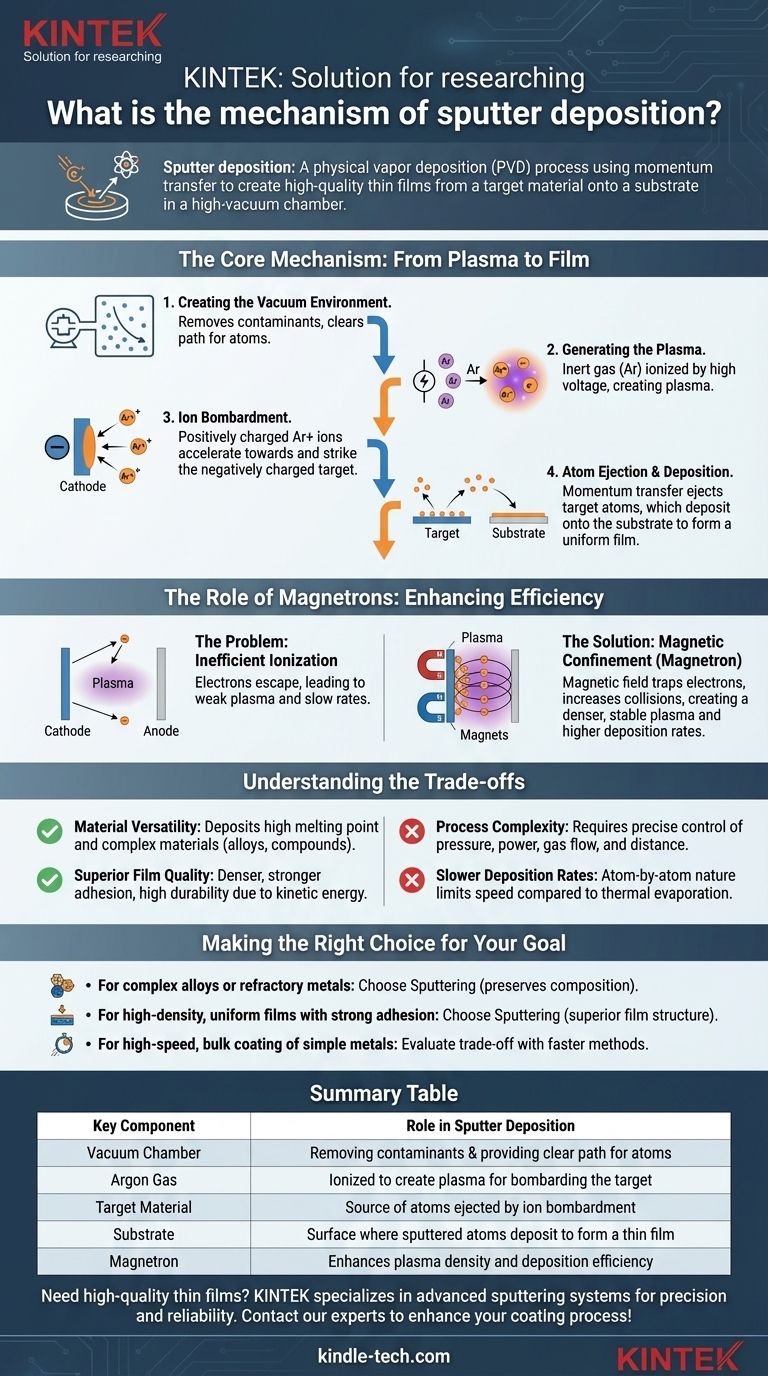

El Mecanismo Central: Del Plasma a la Película

La pulverización catódica es un proceso secuencial que tiene lugar dentro de una cámara de vacío altamente controlada. Cada paso es fundamental para lograr una película delgada de alta calidad.

Paso 1: Creación del Entorno de Vacío

Antes de que comience la deposición, la cámara se bombea hasta alcanzar un alto vacío. Esto cumple dos propósitos cruciales: eliminar contaminantes como el oxígeno y el vapor de agua que podrían reaccionar con la película, y despejar un camino para que los átomos pulverizados viajen desde el objetivo hasta el sustrato sin colisionar con otras moléculas de gas.

Paso 2: Generación del Plasma

Se introduce en la cámara una pequeña cantidad controlada de un gas inerte, casi siempre argón (Ar). Luego se aplica un alto voltaje entre dos electrodos: el cátodo (que sostiene el material objetivo) y el ánodo (que sostiene el sustrato). Este fuerte campo eléctrico energiza el gas argón, despojando electrones de los átomos de argón y creando un gas ionizado y brillante conocido como plasma.

Este plasma es una sopa dinámica de iones de argón cargados positivamente (Ar+), electrones libres y átomos de argón neutros.

Paso 3: Bombardeo Iónico

El material objetivo se mantiene a un fuerte voltaje negativo (el cátodo). Los iones de argón cargados positivamente (Ar+) en el plasma son acelerados natural y poderosamente hacia este objetivo cargado negativamente.

Golpean la superficie del objetivo con una energía cinética significativa.

Paso 4: Eyección de Átomos y Deposición

El impacto de un ion de argón es un evento puro de transferencia de momento, como una bola blanca que golpea un triángulo de bolas de billar. Esta colisión desaloja o "pulveriza" átomos de la superficie del material objetivo.

Estos átomos del objetivo eyectados viajan a través de la cámara de vacío y se asientan sobre el sustrato, acumulándose gradualmente, átomo por átomo, hasta formar una película delgada, densa y uniforme.

El Papel de los Magnetrones: Mejora de la Eficiencia

La mayoría de los sistemas modernos de pulverización catódica son sistemas de pulverización catódica con magnetrón. La adición de imanes mejora drásticamente la eficiencia y la estabilidad del proceso.

El Problema: Ionización Ineficiente

En un sistema simple de pulverización catódica de CC, los electrones libres en el plasma son atraídos rápidamente hacia el ánodo conectado a tierra y se pierden. Esto limita el número de colisiones que crean iones y da como resultado un plasma débil que requiere presiones más altas y ofrece velocidades de deposición lentas.

La Solución: Confinamiento Magnético

En la pulverización catódica con magnetrón, se coloca un potente campo magnético detrás del objetivo. Este campo es perpendicular al campo eléctrico, forzando a los electrones altamente móviles a seguir una trayectoria larga y en espiral directamente frente a la superficie del objetivo.

El Resultado: Un Plasma Más Denso y Estable

Al atrapar los electrones cerca del objetivo, su trayectoria se alarga en órdenes de magnitud. Esto aumenta drásticamente la probabilidad de que colisionen e ionizen los átomos de argón neutros.

El resultado es un plasma mucho más denso y autosostenible que puede mantenerse a presiones más bajas. Esto conduce a velocidades de deposición más altas y a una menor incorporación de gas en la película en crecimiento, produciendo un recubrimiento final más puro.

Comprender las Compensaciones

Aunque es potente, la pulverización catódica es un proceso complejo con ventajas y desventajas distintas que lo hacen adecuado para aplicaciones específicas.

Ventaja: Versatilidad de Materiales

Debido a que la pulverización catódica es un proceso físico y no térmico, sobresale en la deposición de materiales con puntos de fusión extremadamente altos (como tungsteno o tantalio) y materiales complejos como aleaciones o compuestos. La composición de la película pulverizada es muy cercana a la composición del objetivo.

Ventaja: Calidad Superior de la Película

La energía cinética de los átomos pulverizados al impactar el sustrato da como resultado películas que son típicamente mucho más densas y tienen una adhesión más fuerte que las producidas por evaporación térmica. Esto hace que las películas pulverizadas sean muy duraderas.

Desventaja: Complejidad del Proceso

La pulverización catódica tiene numerosos parámetros de control, incluida la presión, la potencia, el flujo de gas y la distancia objetivo-sustrato. Si bien esta complejidad otorga a los expertos un control detallado sobre la microestructura de la película, también hace que el proceso sea más difícil de gestionar que los métodos más simples.

Desventaja: Velocidades de Deposición Más Lentas

En comparación con un proceso de alta velocidad como la evaporación térmica, la pulverización catódica es generalmente más lenta. La naturaleza de expulsión de un átomo a la vez del proceso limita la velocidad general, haciéndolo menos ideal para recubrimientos gruesos y a granel donde la calidad es secundaria a la velocidad.

Tomar la Decisión Correcta para su Objetivo

La selección de un método de deposición depende completamente del material que esté utilizando y de las propiedades de la película que necesite lograr.

- Si su enfoque principal es depositar aleaciones complejas o metales refractarios: La pulverización catódica es la opción ideal debido a su naturaleza física y no térmica que preserva la composición del material.

- Si su enfoque principal es lograr películas uniformes y de alta densidad con una fuerte adhesión: La transferencia de momento inherente a la pulverización catódica proporciona una estructura de película superior para aplicaciones exigentes.

- Si su enfoque principal es el recubrimiento a granel de alta velocidad de metales simples: Es posible que deba evaluar la compensación entre la calidad de la pulverización catódica y las velocidades más rápidas de otros métodos como la evaporación térmica.

En última instancia, la pulverización catódica proporciona un control y una calidad inigualables para producir las películas delgadas de alto rendimiento que impulsan la tecnología moderna.

Tabla Resumen:

| Componente Clave | Función en la Deposición por Pulverización Catódica |

|---|---|

| Cámara de Vacío | Elimina contaminantes y proporciona un camino claro para los átomos |

| Gas Argón | Se ioniza para crear plasma para bombardear el objetivo |

| Material Objetivo | Fuente de átomos expulsados por el bombardeo iónico |

| Sustrato | Superficie donde se depositan los átomos pulverizados para formar una película delgada |

| Magnetrón | Mejora la densidad del plasma y la eficiencia de la deposición |

¿Necesita películas delgadas de alta calidad para su investigación o producción? KINTEK se especializa en sistemas avanzados de pulverización catódica y equipos de laboratorio diseñados para la precisión y la fiabilidad. Ya sea que esté trabajando con aleaciones complejas, metales refractarios o necesite una adhesión superior de la película, nuestras soluciones ofrecen el control y la consistencia que su laboratorio exige. ¡Póngase en contacto con nuestros expertos hoy mismo para discutir cómo nuestra tecnología de pulverización catódica puede mejorar su proceso de recubrimiento!

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Barquilla de Evaporación para Materia Orgánica

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Barco de Evaporación de Tungsteno Molibdeno con Fondo Hemisférico

- Crisol de cobre libre de oxígeno para recubrimiento por evaporación de haz de electrones y bote de evaporación

La gente también pregunta

- ¿Cuál es el principio de la deposición química de vapor asistida por plasma? Lograr la deposición de película delgada a baja temperatura

- ¿Qué es la deposición química de vapor asistida por plasma? Permite la deposición de películas delgadas a baja temperatura

- ¿Cómo funciona la deposición de vapor por plasma? Una solución de recubrimiento a baja temperatura para materiales sensibles

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura