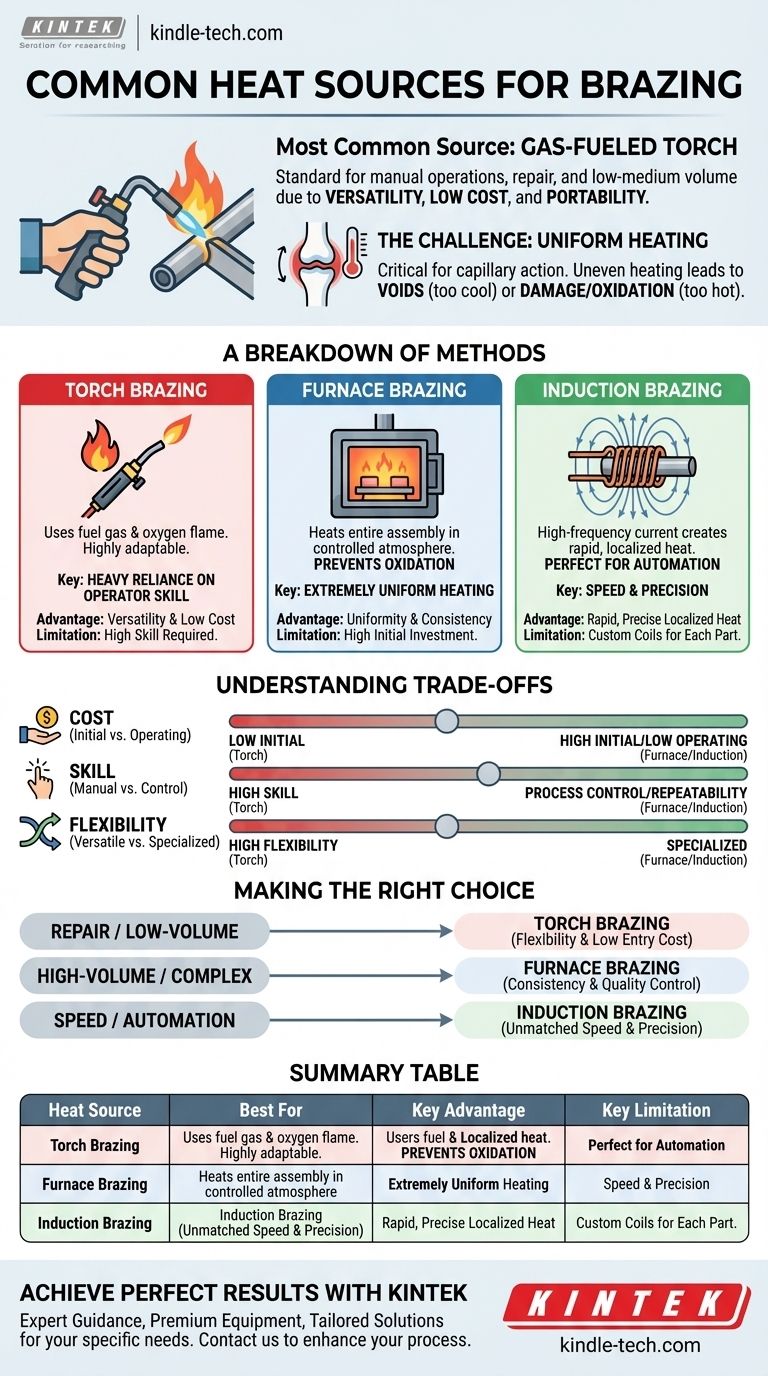

Con diferencia, la fuente de calor más común para la soldadura fuerte es un soplete a gas. Su versatilidad, el coste relativamente bajo del equipo y la portabilidad lo convierten en el estándar para operaciones manuales, trabajos de reparación y producción de bajo a medio volumen en innumerables industrias.

El desafío central en la soldadura fuerte no es simplemente alcanzar una temperatura objetivo, sino aplicar el calor de manera uniforme y controlable. Si bien el soplete es la herramienta más extendida, el método de calentamiento ideal está dictado en última instancia por su volumen de producción, la complejidad de la junta y la precisión requerida.

Por qué la fuente de calor es crítica

El éxito de una junta soldada fuerte depende totalmente de que el metal de aportación fluya uniformemente a través de la junta mediante acción capilar. Esto solo puede ocurrir si toda el área de la junta en los metales base se calienta uniformemente a la temperatura de soldadura fuerte correcta.

El papel del calentamiento uniforme

Si una parte de la junta está demasiado fría, el metal de aportación no fluirá hacia esa área, creando vacíos y una unión débil. Si otra área se sobrecalienta, puede dañar los metales base o quemar el fundente, lo que provoca oxidación y una junta fallida.

Adaptar el método a la aplicación

La elección de la fuente de calor impacta directamente en la calidad de la junta, la velocidad de la operación, el nivel de habilidad del operario requerido y el coste total. Seleccionar el método incorrecto conduce a ineficiencia y resultados inconsistentes.

Un desglose de las fuentes de calor para soldadura fuerte

Aunque la soldadura fuerte con soplete es la más común, se utilizan varios otros métodos para aplicaciones industriales específicas, cada uno con ventajas distintas.

Soldadura fuerte con soplete: El estándar versátil

Este método utiliza una llama generada por la combustión de un gas combustible (como acetileno, propano o gas natural) con oxígeno o aire. Es muy adaptable y se puede utilizar en piezas de casi cualquier tamaño o configuración.

El principal inconveniente de la soldadura fuerte manual con soplete es su gran dependencia de la habilidad del operario. La calidad de la junta está determinada directamente por la capacidad del operario para aplicar el calor de manera uniforme y reconocer las señales visuales de la temperatura adecuada.

Soldadura fuerte en horno: Para precisión de alto volumen

En la soldadura fuerte en horno, todo el conjunto (con el metal de aportación precolocado) se calienta en un horno con una atmósfera controlada. Esta atmósfera es típicamente inerte o reductora, lo que previene la oxidación y a menudo elimina la necesidad de fundente.

Este método garantiza un calentamiento extremadamente uniforme, lo que lo hace ideal para ensamblajes complejos y tiradas de producción de gran volumen. Cada pieza de un lote recibe exactamente el mismo ciclo térmico, lo que resulta en una consistencia excepcional.

Soldadura fuerte por inducción: Velocidad y automatización

El calentamiento por inducción utiliza una corriente alterna de alta frecuencia que pasa a través de una bobina de cobre. Esto crea un campo electromagnético que induce corriente dentro de la pieza metálica, generando calor localizado preciso muy rápidamente.

Debido a que es tan rápido y controlable, la soldadura fuerte por inducción es perfectamente adecuada para la automatización y la integración en líneas de producción. Las principales consideraciones son el coste inicial del equipo y la necesidad de diseñar bobinas personalizadas para cada geometría de junta específica.

Comprender las compensaciones

Elegir una fuente de calor implica equilibrar cuatro factores clave: coste, volumen, precisión y el nivel de habilidad requerido.

Inversión inicial frente a coste operativo

Los sistemas de soplete tienen un coste inicial muy bajo, lo que los hace accesibles para prácticamente cualquier taller. Los sistemas de horno e inducción requieren una inversión de capital significativa, pero pueden ofrecer un coste por pieza más bajo en escenarios de alto volumen.

Habilidad del operario frente a control del proceso

La soldadura fuerte manual con soplete exige un operario altamente cualificado para lograr resultados consistentes. Por el contrario, la soldadura fuerte en horno e inducción eliminan la mayor parte de la variable humana, incrustando la "habilidad" en la programación de la máquina para una repetibilidad inigualable.

Flexibilidad frente a especialización

Un soplete se puede utilizar en una variedad infinita de piezas con una configuración mínima. Las bobinas de inducción están diseñadas a medida para una pieza específica, y los hornos son más adecuados para el procesamiento por lotes de piezas de tamaño similar, lo que los hace menos flexibles para trabajos únicos.

Tomar la decisión correcta para su aplicación

Su elección del método de calentamiento debe ser un reflejo directo de los objetivos de su proyecto.

- Si su enfoque principal es la reparación, la creación de prototipos o el trabajo de bajo volumen: La soldadura fuerte con soplete ofrece la mejor combinación de flexibilidad y bajo coste de entrada.

- Si su enfoque principal es la producción de alto volumen con juntas complejas: La soldadura fuerte en horno proporciona el mayor nivel de consistencia y control de calidad.

- Si su enfoque principal es la velocidad y la automatización en una línea de producción masiva: La soldadura fuerte por inducción ofrece una velocidad inigualable y un calentamiento preciso y repetible.

En última instancia, seleccionar la fuente de calor correcta es el primer paso para crear una junta soldada fuerte, fiable y rentable.

Tabla de resumen:

| Fuente de calor | Ideal para | Ventaja clave | Limitación clave |

|---|---|---|---|

| Soldadura fuerte con soplete | Reparación, Bajo volumen, Prototipos | Versatilidad y bajo coste | Requiere alta habilidad del operario |

| Soldadura fuerte en horno | Alto volumen, Ensamblajes complejos | Calentamiento uniforme y consistencia | Alta inversión inicial |

| Soldadura fuerte por inducción | Producción automatizada y de alta velocidad | Calor localizado rápido y preciso | Bobinas personalizadas para cada pieza |

Logre resultados perfectos de soldadura fuerte con KINTEK

¿Tiene dificultades para elegir el método de soldadura fuerte adecuado para sus necesidades de laboratorio o producción? La calidad de sus juntas soldadas depende en gran medida de un calentamiento preciso y uniforme. En KINTEK, nos especializamos en proporcionar el equipo de laboratorio y los consumibles ideales para satisfacer sus requisitos específicos de soldadura fuerte.

¿Por qué elegir KINTEK para sus soluciones de soldadura fuerte?

- Orientación experta: Nuestros especialistas le ayudan a seleccionar el método de calentamiento perfecto, ya necesite la flexibilidad de los sistemas de soplete, la consistencia de la soldadura fuerte en horno o la velocidad del calentamiento por inducción.

- Equipos prémium: Suministramos sistemas de soldadura fuerte fiables y de alto rendimiento diseñados para la durabilidad y la precisión.

- Soluciones personalizadas: Desde I+D a pequeña escala hasta producción de gran volumen, proporcionamos equipos que se adaptan a su volumen, complejidad y necesidades de precisión.

¿Listo para mejorar su proceso de soldadura fuerte? Contáctenos hoy a través de nuestro Formulario de Contacto para discutir su proyecto y descubrir cómo las soluciones de KINTEK pueden ofrecer juntas más fuertes y fiables para su laboratorio o línea de producción.

Guía Visual

Productos relacionados

- Máquina automática de prensa térmica de laboratorio

- Máquina de Prensa Hidráulica Calefactora Automática con Placas Calefactoras para Prensa en Caliente de Laboratorio

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Prensa de vulcanización de placas para laboratorio de vulcanización de caucho

- Herramientas de Rectificado de Diamante CVD para Aplicaciones de Precisión

La gente también pregunta

- ¿Cuál es la temperatura de un horno de sinterización? Desbloquee la clave para la densificación perfecta del material

- ¿Cuál es la temperatura de almacenamiento recomendada para el suero humano? Preserve la integridad de la muestra para obtener resultados fiables

- ¿Qué tan grueso es el recubrimiento de carbono para SEM? Optimice la conductividad de la muestra y la precisión del análisis

- ¿Cuál es el proceso de pulverización catódica de CC? Una guía paso a paso para la deposición de películas delgadas

- ¿Qué es la identificación de diamantes? La guía definitiva para verificar diamantes naturales frente a los creados en laboratorio

- ¿Cómo se preparan las muestras para el análisis FTIR? Una guía paso a paso para espectros claros y precisos

- ¿Para qué se utiliza el evaporador en la industria farmacéutica? Una guía para concentrar API y recuperar disolventes

- ¿Cuáles son los métodos de mejora del bioaceite? Transformar el bioaceite inestable en combustible valioso