En la mayoría de los entornos de laboratorio y producción, el método más eficiente para eliminar un disolvente de bajo punto de ebullición de un material de alto punto de ebullición es la evaporación rotatoria. Esta técnica, a menudo llamada "rotovapping", combina presión reducida, calentamiento suave y rotación del matraz para eliminar de forma rápida y segura los disolventes volátiles sin dañar el compuesto deseado y menos volátil. Es el estándar por su equilibrio entre velocidad, control y eficacia.

El desafío principal no es simplemente calentar la mezcla, sino eliminar el disolvente rápidamente sin causar degradación térmica a su producto de alto punto de ebullición. Las soluciones más eficientes funcionan reduciendo el punto de ebullición del disolvente mediante presión reducida, lo que permite una evaporación rápida a una temperatura mucho más baja y segura.

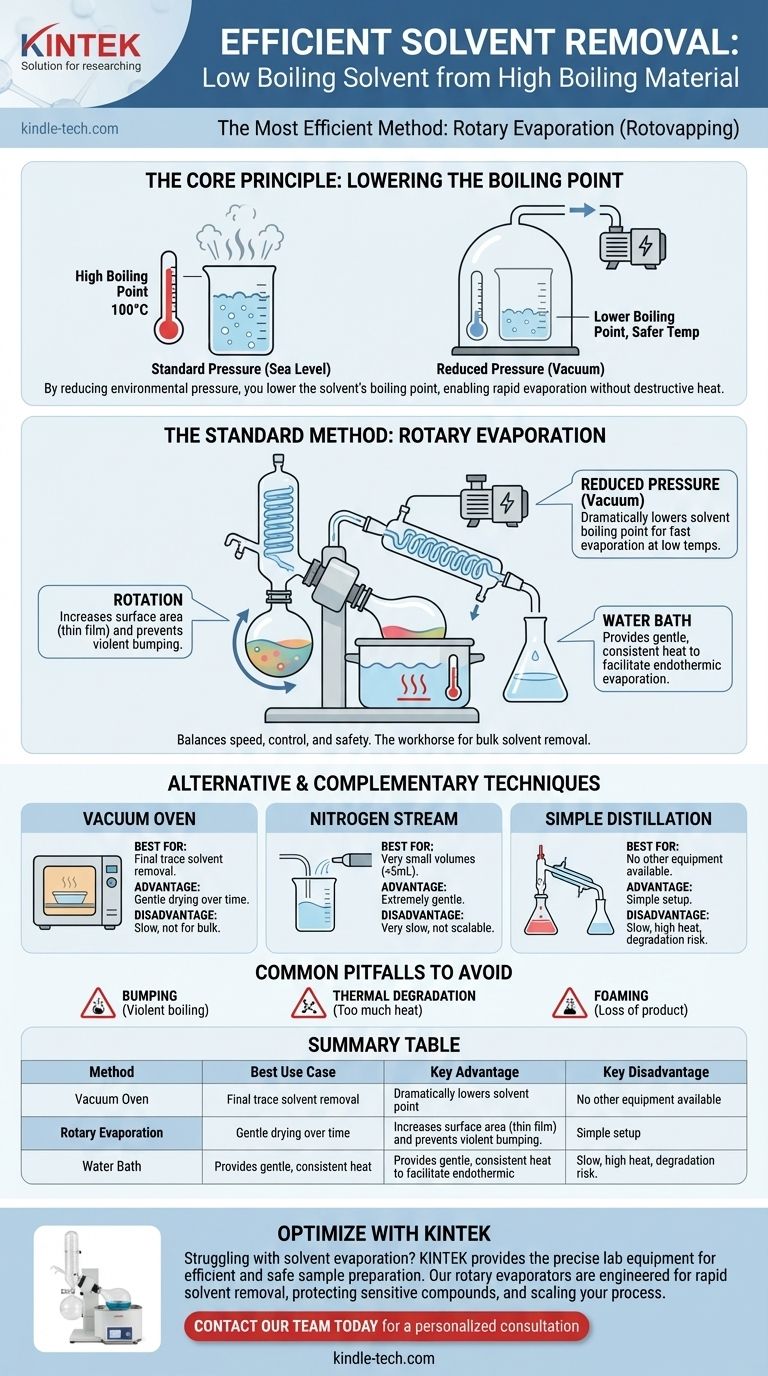

El Principio Fundamental: Reducción del Punto de Ebullición

Para entender por qué ciertos métodos son superiores, primero debe comprender la física de la evaporación. La eficiencia proviene de manipular el ambiente, no solo de aplicar calor a la fuerza.

Cómo la Presión Afecta la Ebullición

Un líquido hierve cuando su presión de vapor iguala la presión del ambiente que lo rodea. A nivel del mar, el agua hierve a 100°C porque esa es la temperatura a la que su presión de vapor coincide con la presión atmosférica estándar.

Si reduce la presión ambiental —por ejemplo, usando una bomba de vacío—, disminuye el umbral que la presión de vapor necesita alcanzar. Esto significa que el líquido hervirá a una temperatura significativamente más baja.

El Objetivo: Evaporación Suave Pero Rápida

El objetivo es hacer que el disolvente se evapore mientras su material de alto punto de ebullición permanece líquido o sólido. Al aplicar vacío, a menudo puede hacer que un disolvente como la acetona (punto de ebullición normal: 56°C) hierva a temperatura ambiente o por debajo de ella. Esto minimiza el riesgo de degradación térmica de su compuesto objetivo.

El Método Estándar: Evaporación Rotatoria

Un evaporador rotatorio (rotavapor) está diseñado específicamente para explotar el principio de la evaporación a presión reducida. Es la herramienta principal de los laboratorios de química sintética para esta tarea exacta.

El Papel de la Presión Reducida

El sistema está sellado y conectado a una fuente de vacío. Esto reduce drásticamente el punto de ebullición del disolvente, permitiendo una evaporación muy rápida sin calor excesivo.

La Ventaja de la Rotación

El matraz que contiene la mezcla se rota continuamente. Esto tiene dos beneficios críticos:

- Aumento de la Superficie: La rotación extiende constantemente la mezcla como una fina película sobre la pared interior del matraz, maximizando la superficie disponible para la evaporación. Esto es mucho más eficiente que hervir desde un charco estático de líquido.

- Previene los Golpes: La ebullición al vacío puede ser violenta, haciendo que la solución "golpee" o salpique incontrolablemente. La agitación suave y constante de la rotación previene en gran medida esto, asegurando que su producto no se pierda.

La Importancia del Baño de Agua

El matraz del rotavapor se sumerge parcialmente en un baño de agua o aceite calentado. Esto proporciona una fuente de energía suave y constante para facilitar la evaporación, que es un proceso endotérmico (que consume energía). La clave es que la temperatura del baño se puede mantener baja —a menudo solo 30-40°C—, protegiendo su producto.

Técnicas Alternativas y Complementarias

Si bien la evaporación rotatoria es la herramienta más común y eficiente para la eliminación de disolventes a granel, se utilizan otros métodos en situaciones específicas.

Destilación Simple o Fraccionada

Este es el método clásico que se enseña en química introductoria. La mezcla se calienta hasta que el disolvente de bajo punto de ebullición se vaporiza, pasa a través de un condensador y se recoge en un matraz separado.

Este método es mucho menos eficiente para este propósito porque se basa únicamente en altas temperaturas, es mucho más lento y conlleva un mayor riesgo de degradar compuestos termosensibles.

Horno de Vacío

Un horno de vacío es excelente para eliminar las cantidades finales y traza de disolvente después de que la mayor parte haya sido eliminada por otro método (como un rotavapor). Al colocar su material en una bandeja dentro de una cámara calentada y evacuada, puede extraer suavemente el disolvente residual persistente durante varias horas o días.

Corriente de Nitrógeno/Gas Inerte

Para volúmenes muy pequeños o materiales extremadamente sensibles, puede soplar suavemente una corriente de nitrógeno o argón seco sobre la superficie del líquido. Esto funciona desplazando constantemente el aire saturado de disolvente justo por encima de la superficie del líquido, interrumpiendo el equilibrio y fomentando una mayor evaporación. Es suave pero lento y solo adecuado para pequeñas escalas.

Comprendiendo los Inconvenientes y las Compensaciones

La eficiencia no se trata solo de velocidad; se trata de preservar su producto final. Tenga en cuenta estos problemas comunes.

El Riesgo de "Golpes"

Como se mencionó, la ebullición repentina y violenta al vacío es un riesgo real, especialmente sin rotación. Esto puede hacer que pierda una parte significativa de su producto en el sistema de vacío. Aplique siempre el vacío gradualmente y asegure una agitación suave.

Estabilidad Térmica del Producto

El hecho de que su material tenga un alto punto de ebullición no significa que sea estable a altas temperaturas. Muchas moléculas orgánicas complejas pueden comenzar a descomponerse a temperaturas muy por debajo de su punto de ebullición. El objetivo es siempre utilizar la temperatura más baja posible que permita una evaporación eficiente.

Manejo de la Espuma

Algunas mezclas, particularmente aceites o soluciones que contienen tensioactivos, son propensas a formar espuma al vacío. Esto puede arrastrar su producto fuera del matraz. El uso de un matraz más grande, la aplicación de vacío muy lentamente o el uso de un agente antiespumante pueden mitigar esto. Una "trampa de golpes" entre el matraz y el rotavapor es una protección esencial.

Tomando la Decisión Correcta para Su Objetivo

Seleccione su método en función de la escala de su trabajo y la etapa de su proceso de purificación.

- Si su enfoque principal es la eliminación de disolventes a granel (10 mL a varios litros): Utilice un evaporador rotatorio. Ofrece la mejor combinación de velocidad, control y seguridad para su producto.

- Si su enfoque principal es eliminar las cantidades finales de disolvente: Utilice un horno de vacío después de que la mayor parte del disolvente ya se haya ido.

- Si su enfoque principal es eliminar el disolvente de una muestra muy pequeña (<5 mL): Una corriente suave de gas inerte o una configuración de vacío a pequeña escala (como una línea de "alto vacío") suele ser suficiente y práctica.

- Si carece de equipo especializado: La destilación simple puede funcionar, pero debe controlar la temperatura cuidadosamente y aceptar que será un proceso lento con un mayor riesgo para su producto.

En última instancia, dominar la eliminación de disolventes consiste en utilizar la presión a su favor, lo que le permite lograr una evaporación rápida sin recurrir a un calor destructivo.

Tabla Resumen:

| Método | Mejor Caso de Uso | Ventaja Clave | Desventaja Clave |

|---|---|---|---|

| Evaporación Rotatoria | Eliminación a granel (10mL a litros) | Rápido, suave, previene golpes | Requiere equipo especializado |

| Horno de Vacío | Eliminación final de trazas de disolvente | Secado suave con el tiempo | Lento, no para eliminación a granel |

| Corriente de Nitrógeno | Volúmenes muy pequeños (<5mL) | Extremadamente suave | Muy lento, no escalable |

| Destilación Simple | Cuando no hay otro equipo disponible | Configuración sencilla | Lento, alto riesgo de degradación térmica |

Optimice Su Proceso de Eliminación de Disolventes con KINTEK

¿Lucha con la evaporación de disolventes que corre el riesgo de degradar sus valiosos materiales de alto punto de ebullición? KINTEK se especializa en el equipo de laboratorio preciso que necesita para una preparación de muestras eficiente y segura.

Nuestra gama de evaporadores rotatorios (rotavapores) está diseñada para proporcionar el equilibrio perfecto entre presión reducida, calentamiento suave y rotación continua, lo que le permite:

- Eliminar disolventes rápidamente sin aplicar calor destructivo.

- Proteger compuestos sensibles de la degradación térmica.

- Escalar sus procesos desde I+D a pequeña escala hasta volúmenes de producción más grandes.

Ya sea que necesite un rotavapor estándar para su laboratorio de química o un sistema especializado para aplicaciones desafiantes, KINTEK tiene la solución. Nuestros expertos están listos para ayudarle a seleccionar el equipo ideal para sus disolventes y materiales específicos.

Mejore la eficiencia de su laboratorio y proteja sus productos —¡contacte a nuestro equipo hoy mismo para una consulta personalizada!

Guía Visual

Productos relacionados

- Bomba de Vacío de Agua Circulante para Uso de Laboratorio e Industrial

- Bote de evaporación de molibdeno, tungsteno y tantalio para aplicaciones a alta temperatura

- Juego de barcos de evaporación de cerámica Crisol de alúmina para uso en laboratorio

- Mezclador Rotatorio de Disco de Laboratorio para Mezcla y Homogeneización Eficiente de Muestras

- Barco de Evaporación de Tungsteno Molibdeno con Fondo Hemisférico

La gente también pregunta

- ¿Cómo afecta la rotación del impulsor al flujo de gas en una bomba de vacío de circulación de agua? Una guía del principio del anillo líquido

- ¿Cuál es el propósito de la cámara de compresión en una bomba de vacío? El corazón de la generación de vacío

- ¿Para qué puedo usar una bomba de vacío? Impulsando procesos industriales desde el envasado hasta la automatización

- ¿Cuáles son las ventajas de una bomba de vacío de circulación de agua? Durabilidad superior para entornos de laboratorio exigentes

- ¿Cómo se utiliza una bomba de vacío de agua circulante para los residuos de la producción de hidrógeno? Optimice su separación sólido-líquido