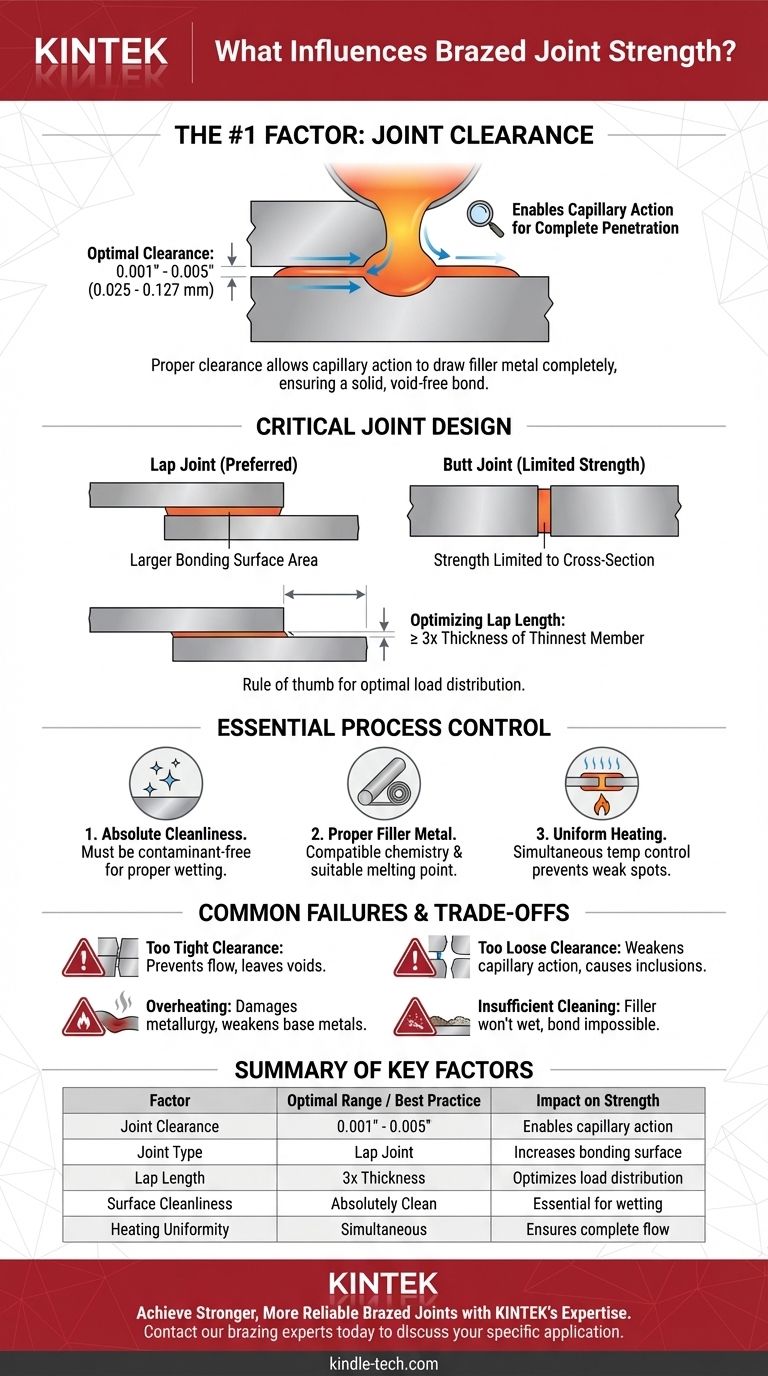

Aunque varios factores son críticos, el factor de diseño más importante que influye en la resistencia de una unión soldada fuerte es la holgura de la unión. Esta es la separación física entre los dos materiales base que se unen. Una holgura adecuada es lo que permite que la acción capilar atraiga el metal de aportación fundido completamente hacia la unión, asegurando una unión sólida y sin huecos al enfriarse.

Lograr una unión soldada fuerte no se trata de perfeccionar una variable, sino de controlar un sistema de factores interdependientes. La holgura de la unión es la base, pero sin una limpieza impecable y un calentamiento correcto, incluso una separación perfecta resultará en una unión fallida.

El papel crítico del diseño de la unión

La resistencia de un conjunto soldado fuerte se determina antes de encender el soplete. El diseño mecánico de la unión en sí establece el límite superior de su rendimiento potencial.

Holgura de la unión: La base de la resistencia

La holgura de la unión controla directamente la eficacia de la acción capilar. Esta fuerza es responsable de arrastrar el metal de aportación líquido hacia la separación, incluso contra la fuerza de la gravedad.

Una holgura óptima, típicamente entre 0.001" y 0.005" (0.025 mm a 0.127 mm), asegura que el metal de aportación pueda llenar completamente el vacío, creando una fuerte unión metalúrgica con ambas superficies.

Uniones solapadas vs. Uniones a tope

Para aplicaciones que requieren la máxima resistencia, se prefiere encarecidamente una unión solapada a una unión a tope. La resistencia de una unión a tope se limita al área de la sección transversal del miembro más delgado.

Una unión solapada, sin embargo, crea un área de superficie de unión mucho mayor. Esto permite que la carga se distribuya de manera más efectiva, asegurando que la unión terminada sea más fuerte que los metales base mismos.

Optimización de la longitud del solape

Para una unión solapada, una regla general común es hacer que la longitud del solape sea al menos tres veces el espesor del miembro más delgado que se une.

Aumentar la longitud del solape más allá de este punto proporciona rendimientos decrecientes y puede aumentar el estrés y el costo sin una ganancia significativa en la resistencia utilizable.

Factores esenciales de control del proceso

Un diseño perfecto fallará si el proceso de soldadura fuerte en sí no se controla meticulosamente. Cada uno de los siguientes pasos es crítico para lograr la resistencia diseñada de la unión.

El principio de la limpieza

Las superficies de los metales base deben estar absolutamente limpias. Cualquier contaminante, como aceites, grasa u óxidos, impedirá que el metal de aportación "moje" las superficies.

Si el metal de aportación no puede mojar el material, no puede formar una unión metalúrgica. Esta es una causa común e inmediata de falla de la unión.

Selección adecuada del metal de aportación

La elección del metal de aportación es crucial. Debe ser químicamente compatible con los metales base y adecuado para las condiciones de servicio previstas (por ejemplo, temperatura, ambiente corrosivo).

El punto de fusión del metal de aportación también debe ser más bajo que el de los metales base, y sus características de flujo deben coincidir con el diseño de la unión.

Calentamiento uniforme y control de la temperatura

El objetivo es llevar ambos componentes del conjunto a la temperatura de soldadura fuerte de manera uniforme y simultánea.

Si una parte está más caliente que la otra, el metal de aportación fluirá solo hacia el lado más caliente, lo que resultará en una unión incompleta y débil. La temperatura debe ser lo suficientemente alta como para fundir el metal de aportación, pero lo suficientemente baja como para evitar dañar los metales base.

Comprensión de las compensaciones y fallas comunes

Lograr una soldadura fuerte exitosa requiere navegar por una estrecha ventana de condiciones ideales. Desviarse de estos parámetros es la principal fuente de debilidad de la unión.

El problema de la holgura incorrecta

Una holgura demasiado ajustada impedirá que el metal de aportación fundido fluya hacia la unión, dejando huecos y áreas sin unir.

Una holgura demasiado floja debilita la acción capilar. Esto resulta en grandes huecos, inclusiones de fundente y una unión terminada hecha principalmente del metal de aportación más débil en lugar de una línea de unión delgada y fuerte.

Los peligros del sobrecalentamiento

Aplicar calor excesivo o calentar durante demasiado tiempo puede ser altamente destructivo. Puede dañar la metalurgia de los metales base, haciendo que se debiliten o se deformen.

El sobrecalentamiento también puede dañar el propio metal de aportación, haciendo que sus elementos constituyentes se vaporicen y alterando sus características de rendimiento.

El impacto de una limpieza insuficiente

Este es un punto de falla absoluto. Si las superficies no están limpias, una unión metalúrgica es imposible. El metal de aportación simplemente se agrupará y se negará a fluir a través de las superficies de la unión.

Tomar la decisión correcta para su aplicación

El enfoque ideal depende de los objetivos específicos de su conjunto. Utilice estos principios para guiar sus decisiones de diseño y proceso.

- Si su enfoque principal es la máxima resistencia: Priorice una unión solapada con un solape óptimo, mantenga una holgura de unión precisa (0.001"-0.003") y aplique protocolos de limpieza rigurosos.

- Si su enfoque principal es unir metales diferentes: Preste especial atención a la selección del metal de aportación para asegurar la compatibilidad metalúrgica y considere cómo las diferentes tasas de expansión térmica afectarán la holgura de la unión durante el calentamiento.

- Si su enfoque principal es la producción de alto volumen: Diseñe la unión para la auto-ubicación, utilice anillos o pastas de metal de aportación preformados y desarrolle un proceso de calentamiento automatizado y repetible (como la soldadura fuerte por inducción o en horno).

En última instancia, una unión soldada fuerte es el producto directo de un diseño deliberado y un control de proceso disciplinado.

Tabla resumen:

| Factor clave | Rango óptimo / Mejor práctica | Impacto en la resistencia de la unión |

|---|---|---|

| Holgura de la unión | 0.001" - 0.005" (0.025 - 0.127 mm) | Permite la acción capilar para una penetración completa del metal de aportación |

| Tipo de unión | Unión solapada (vs. unión a tope) | Aumenta el área de la superficie de unión para una resistencia superior |

| Longitud del solape | 3 veces el espesor del miembro más delgado | Optimiza la distribución de la carga sin añadir estrés innecesario |

| Limpieza de la superficie | Absolutamente libre de contaminantes | Esencial para una correcta humectación del metal de aportación y una unión metalúrgica |

| Uniformidad del calentamiento | Calentamiento simultáneo y uniforme de ambas partes | Asegura el flujo completo del metal de aportación y previene puntos débiles |

Logre uniones soldadas fuertes más resistentes y fiables con la experiencia de KINTEK.

Ya sea que esté uniendo metales diferentes, optimizando para la producción de alto volumen o buscando la máxima resistencia, el equipo y los consumibles adecuados son críticos. KINTEK se especializa en equipos de laboratorio de precisión y soluciones de soldadura fuerte que ofrecen:

- Calentamiento consistente y uniforme para un flujo impecable del metal de aportación

- Sistemas de control de temperatura para prevenir el sobrecalentamiento y el daño del material

- Herramientas de preparación de superficies para asegurar una limpieza absoluta para una unión perfecta

Nuestro equipo comprende el delicado equilibrio entre el diseño de la unión, la selección de materiales y el control del proceso. Permítanos ayudarle a optimizar sus operaciones de soldadura fuerte para obtener resultados superiores.

Contacte hoy mismo a nuestros expertos en soldadura fuerte para discutir su aplicación específica y descubrir cómo las soluciones de KINTEK pueden fortalecer su proceso de fabricación.

Guía Visual

Productos relacionados

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

La gente también pregunta

- ¿Qué tipo de horno se utiliza para la fundición de metales? Elija el horno adecuado para su proceso

- ¿Cuál es el metal de aporte más utilizado en la soldadura fuerte? Descubra las mejores aleaciones para uniones fuertes

- ¿Por qué los cuerpos verdes de cobre y grafito requieren calentamiento a largo plazo? Garantizar la integridad estructural durante el sinterizado

- ¿Cuál es el rango de una prueba de fuga de vacío? Elija la sensibilidad adecuada para su sistema

- ¿Cuál es la función principal de un horno de recocido a alta temperatura en la investigación de Ni-30Cr? Homogeneización de la aleación maestra

- ¿Cuál es el papel de un horno eléctrico industrial en la preparación de catalizadores de reformado de alquitrán de biomasa? Perspectivas vitales

- ¿Cuál es la función de un horno de alta temperatura en la etapa final de procesamiento del acero ferrítico ODS? Optimización de la Integridad de la Aleación ODS

- ¿Por qué es necesario controlar estrictamente el enfriamiento y la presión del sinterizado de IZO? Prevenir el choque térmico y la falla de la cerámica