En esencia, el controlador de temperatura digital es el cerebro de un horno mufla. Es un sistema de microcomputadora que gestiona con precisión el calor del horno. Funciona leyendo constantemente la temperatura interna de un sensor (un termopar) y comparándola con la temperatura objetivo que usted ha establecido. Basándose en esta comparación, ajusta de forma inteligente la potencia enviada a los elementos calefactores internos, asegurando que el horno alcance y mantenga la temperatura deseada con alta estabilidad.

El valor de un horno mufla reside en su capacidad para alcanzar altas temperaturas precisas. El controlador digital es el componente que lo hace posible, pero comprender su comportamiento operativo normal, como un ligero sobreimpulso de temperatura, es la clave para utilizar el horno de manera efectiva e identificar problemas reales.

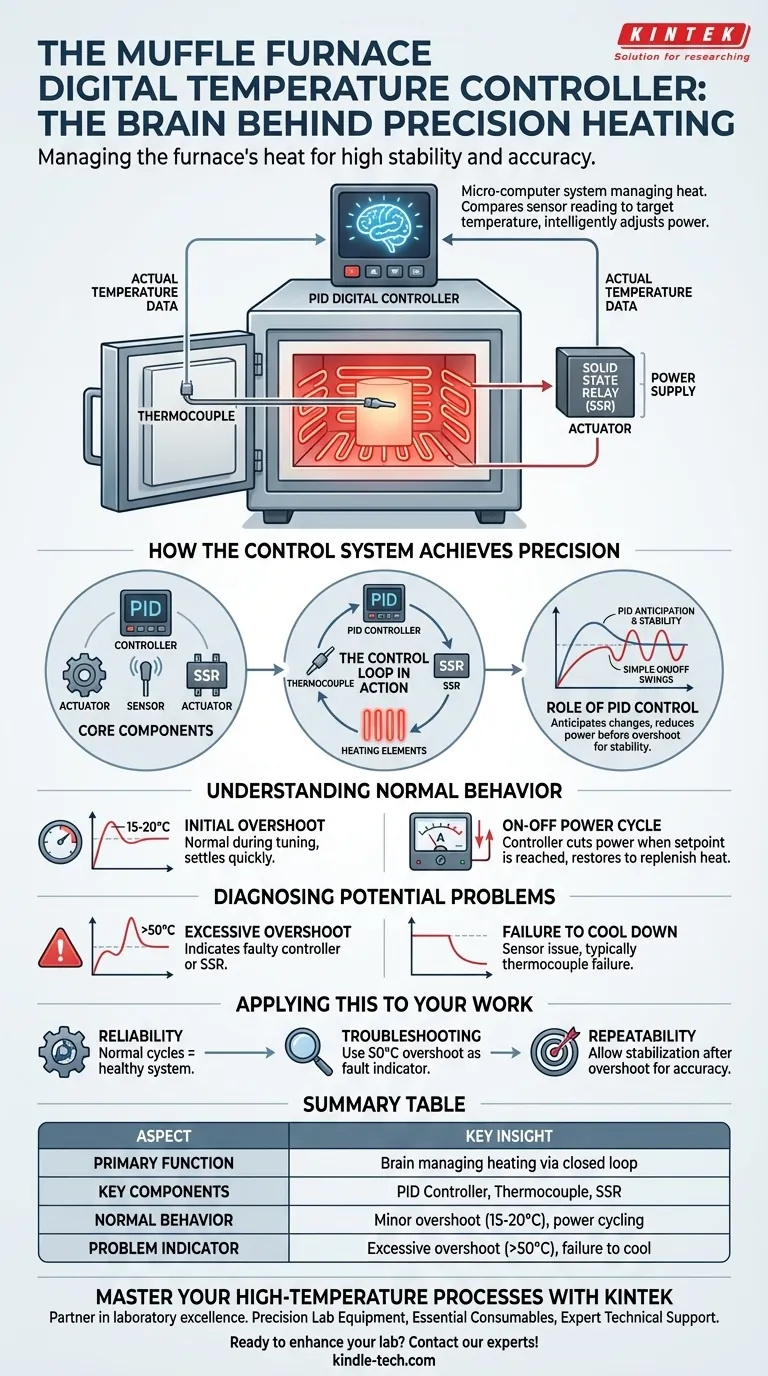

Cómo el sistema de control logra la precisión

El proceso de calentamiento de un horno mufla se gestiona mediante un sistema de control de bucle cerrado. Este sistema consta de tres partes críticas que trabajan en perfecta sincronía.

Los componentes centrales: Controlador, Sensor y Actuador

El controlador es la unidad central de procesamiento, a menudo un sofisticado controlador PID (Proporcional-Integral-Derivativo).

El sensor es casi siempre un termopar, un dispositivo robusto que mide las altas temperaturas dentro de la cámara y envía esos datos al controlador.

El actuador es el interruptor que controla la potencia de los elementos calefactores. Típicamente es un Relé de Estado Sólido (SSR) o un contactor que puede encender y apagar los elementos de alta potencia rápidamente.

El bucle de control en acción

El proceso es un ciclo continuo. El termopar mide la temperatura real y la informa al controlador PID.

El controlador calcula la diferencia, o "error", entre la temperatura real y su punto de ajuste.

Basándose en este error, el controlador indica al SSR que suministre energía a los elementos calefactores (si está demasiado frío) o que corte la energía (si está demasiado caliente).

El papel del control PID

Un controlador simple de encendido/apagado provocaría grandes fluctuaciones de temperatura. Un controlador PID es mucho más inteligente.

No solo reacciona a la temperatura actual; anticipa los cambios futuros. Aprende las propiedades térmicas de su horno específico, lo que le permite reducir la potencia antes de sobrepasar la temperatura objetivo, lo que resulta en un proceso de calentamiento mucho más estable y preciso.

Comprender el comportamiento normal del controlador

La precisión de un controlador digital puede dar lugar a comportamientos que pueden parecer alarmantes pero que son perfectamente normales. Comprenderlos es crucial para un funcionamiento seguro.

El sobreimpulso inicial de temperatura

Es normal que un horno mufla supere inicialmente la temperatura establecida en 15-20 °C.

Esto es parte del proceso de ajuste del controlador PID. A medida que calienta rápidamente la cámara, supera ligeramente el objetivo antes de estabilizarse en el punto de ajuste preciso para un funcionamiento estable.

El ciclo de encendido-apagado de la energía

Durante el funcionamiento, notará que el amperímetro o el indicador de encendido fluctúa. La corriente puede caer a cero y luego volver.

Esto es el controlador trabajando activamente. Corta la energía cuando se alcanza el punto de ajuste y la restablece automáticamente para reponer el calor a medida que el horno se enfría naturalmente, manteniendo la temperatura estable.

Diagnóstico de problemas potenciales

Si bien algunos comportamientos son normales, otros pueden indicar un fallo real en el sistema de control. Saber la diferencia evita tiempos de inactividad innecesarios y garantiza la seguridad.

Cuándo preocuparse: Sobreimpulso excesivo

Un sobreimpulso normal es pequeño y temporal. Si la temperatura del horno supera el punto de ajuste en 50 °C o más, esto indica un problema.

Podría ser un controlador defectuoso o un SSR que funciona mal y está "atascado" en la posición de encendido, y requiere atención inmediata.

Fallo en el enfriamiento

Si el controlador ha cortado la energía pero la temperatura no comienza a bajar después de un período prolongado (por ejemplo, una hora), esto a menudo apunta a un problema del sensor.

Lo más común es que la conexión del termopar esté fallando o se haya quemado. El controlador no está recibiendo una lectura precisa, por lo que no puede gestionar el sistema correctamente y debe ser inspeccionado.

Aplicación de esto a su trabajo

Comprender el controlador de temperatura lo transforma de un usuario pasivo a un operador informado. Utilice este conocimiento para evaluar el rendimiento y diagnosticar problemas.

- Si su enfoque principal es la fiabilidad del proceso: Considere el ciclo normal de encendido-apagado y los pequeños sobreimpulsos como señales positivas de un sistema de control sano y activo.

- Si su enfoque principal es la solución de problemas: Utilice el umbral de sobreimpulso de 50 °C como su indicador clave para saber cuándo una fluctuación menor se convierte en un posible fallo del sistema que requiere servicio.

- Si su enfoque principal son los resultados repetibles: Permita que el horno alcance su punto de ajuste y se estabilice después del sobreimpulso inicial antes de colocar su muestra dentro para obtener el calentamiento más preciso.

Al comprender la función y la retroalimentación del controlador, usted obtiene un control real sobre sus aplicaciones de alta temperatura.

Tabla de resumen:

| Aspecto | Conclusión clave |

|---|---|

| Función principal | El "cerebro" que gestiona el calentamiento a través de un sistema de control de bucle cerrado. |

| Componentes clave | Controlador PID, Termopar (Sensor), Relé de Estado Sólido (Actuador). |

| Comportamiento normal | Un pequeño sobreimpulso inicial (15-20 °C) y el ciclo de encendido-apagado de la energía son signos de un sistema sano. |

| Indicador de problema | Un sobreimpulso excesivo (>50 °C) o la falta de enfriamiento indican un posible fallo. |

Domine sus procesos de alta temperatura con KINTEK

Comprender su equipo es el primer paso para lograr resultados fiables y repetibles. Como su socio en la excelencia de laboratorio, KINTEK no solo proporciona hornos mufla de primer nivel con controladores digitales avanzados, sino también el soporte experto para garantizar que obtenga el máximo de su inversión.

Nos especializamos en satisfacer sus necesidades de laboratorio con:

- Equipamiento de laboratorio de precisión: Incluyendo hornos mufla diseñados para un control preciso de la temperatura y un rendimiento duradero.

- Consumibles esenciales: Todo lo que necesita para que su laboratorio funcione sin problemas.

- Soporte técnico experto: Obtenga respuestas y soluciones de especialistas que comprenden sus aplicaciones.

¿Listo para mejorar las capacidades de su laboratorio? Hablemos de cómo nuestras soluciones pueden aportar precisión y fiabilidad a su trabajo.

¡Contacte a nuestros expertos hoy mismo para una consulta!

Guía Visual

Productos relacionados

- Horno de mufla de 1700℃ para laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de tubo de laboratorio multizona

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

La gente también pregunta

- ¿Para qué se utilizan los hornos de mufla? Logre un procesamiento de alta temperatura preciso y libre de contaminantes

- ¿Cuál es la precaución para el horno de mufla? Protocolos de seguridad esenciales para la excelencia en el laboratorio

- ¿Cuáles son las ventajas y limitaciones del tratamiento térmico? Adapte las propiedades del material para un rendimiento óptimo

- ¿Cuál es la forma más común de tratamiento térmico? Dominando el recocido, el endurecimiento y el revenido

- ¿Cuál es el rango de temperatura de un horno mufla de laboratorio? Encuentre el modelo adecuado para su aplicación