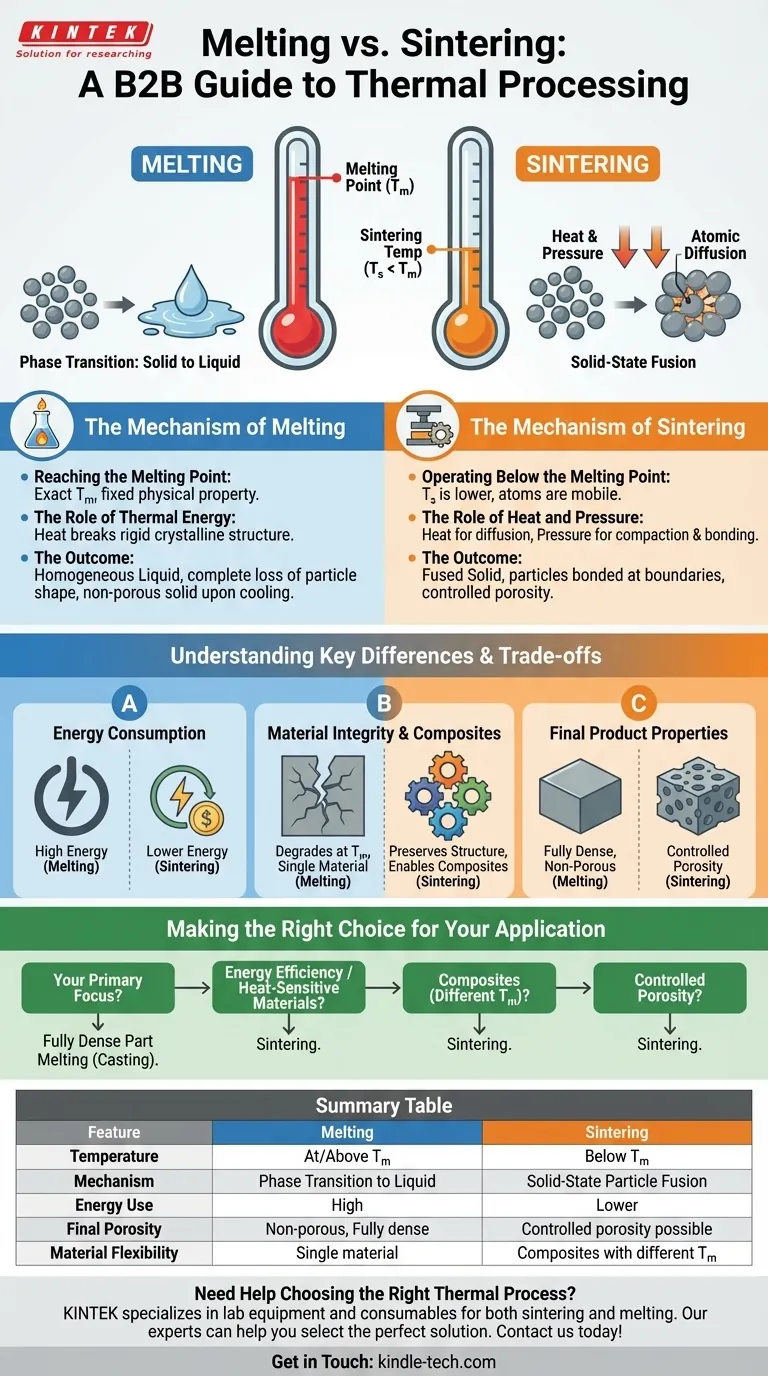

La diferencia fundamental es que la temperatura de sinterización es siempre inferior a la temperatura de fusión de un material. La sinterización es un proceso que fusiona partículas en estado sólido mediante calor y presión, mientras que la fusión es una transición de fase que convierte un sólido en un líquido completo utilizando solo calor.

La elección entre sinterización y fusión no se trata solo de la temperatura; es una decisión estratégica. Usted está eligiendo entre fusionar partículas mientras preserva su estructura central (sinterización) o licuar completamente el material para formar un nuevo sólido (fusión).

El mecanismo de la fusión

La fusión es un proceso térmico sencillo que representa un cambio fundamental en el estado de la materia. Se rige por una propiedad específica e intrínseca de un material.

Alcanzar el punto de fusión

El punto de fusión es la temperatura exacta a la que una sustancia pasa de sólido a líquido. Esta temperatura es una propiedad física fija para un material dado bajo presión estándar.

El papel de la energía térmica

La fusión depende únicamente de la energía térmica. A medida que se aplica calor, los átomos o moléculas en el sólido ganan suficiente energía para liberarse de su estructura cristalina rígida, lo que les permite moverse unos sobre otros como un líquido.

El resultado: un líquido homogéneo

El resultado final de la fusión es una pérdida completa de la forma original de las partículas. El material se convierte en un líquido uniforme y homogéneo que, al enfriarse, se solidificará en una masa densa y no porosa.

El mecanismo de la sinterización

La sinterización es una técnica de fabricación más compleja que aprovecha la difusión atómica para crear objetos sólidos sin alcanzar el punto de fusión.

Operar por debajo del punto de fusión

La sinterización se produce a una temperatura que suele ser lo suficientemente alta como para hacer que los átomos sean móviles, pero se mantiene muy por debajo del punto de fusión del material. Este es el principio fundamental del proceso.

El papel del calor y la presión

La sinterización utiliza una combinación de calor y presión. El calor proporciona la energía para que los átomos en las superficies de las partículas se difundan, mientras que la presión compacta las partículas, aumentando los puntos de contacto donde pueden unirse y fusionarse.

El resultado: un sólido fusionado

El producto final de la sinterización es un objeto sólido donde las partículas individuales se han fusionado en sus límites. Este proceso se puede controlar para crear componentes con niveles específicos de porosidad.

Comprender las diferencias clave y las compensaciones

Elegir entre estos procesos tiene implicaciones significativas para el consumo de energía, la selección de materiales y las propiedades del producto final.

Consumo de energía

La sinterización requiere significativamente menos energía que la fusión. Operar a una temperatura más baja se traduce directamente en menores costos de energía y tiempos de procesamiento más rápidos.

Integridad del material y compuestos

La sinterización es la única opción viable para materiales que podrían degradarse o descomponerse en su punto de fusión. También permite la creación de compuestos al fusionar materiales con puntos de fusión muy diferentes, como metales y cerámicas, que nunca podrían combinarse mediante la fusión.

Propiedades del producto final

La fusión produce un objeto totalmente denso y no poroso. La sinterización, por el contrario, puede crear productos con porosidad controlada, una característica crítica para aplicaciones como filtros, cojinetes autolubricantes e implantes biomédicos.

Tomar la decisión correcta para su aplicación

Su objetivo final dicta qué proceso térmico es apropiado para su material y el resultado deseado.

- Si su enfoque principal es crear una pieza totalmente densa y no porosa a partir de un solo metal: La fusión (fundición) es el método más directo y eficaz.

- Si su enfoque principal es la eficiencia energética o trabajar con materiales sensibles al calor: La sinterización es la opción superior debido a sus menores requisitos de temperatura.

- Si su enfoque principal es crear un compuesto a partir de múltiples materiales con diferentes puntos de fusión: La sinterización es el único proceso de fabricación factible.

- Si su enfoque principal es producir un componente con porosidad controlada: La sinterización proporciona el control necesario sobre la microestructura final que la fusión no puede ofrecer.

En última instancia, comprender la distinción entre estas temperaturas le permite seleccionar la herramienta de fabricación precisa necesaria para lograr su objetivo de ingeniería específico.

Tabla de resumen:

| Característica | Fusión | Sinterización |

|---|---|---|

| Temperatura | En o por encima del punto de fusión | Por debajo del punto de fusión |

| Mecanismo | Transición de fase a líquido | Fusión de partículas en estado sólido |

| Uso de energía | Alto | Menor |

| Porosidad final | No poroso, totalmente denso | Posibilidad de porosidad controlada |

| Flexibilidad del material | Material único | Compuestos con diferentes puntos de fusión |

¿Necesita ayuda para elegir el proceso térmico adecuado para sus materiales?

Comprender la diferencia crítica entre la sinterización y la fusión es clave para el éxito de la fabricación. Ya sea que su objetivo sea la eficiencia energética, la creación de compuestos complejos o el logro de una porosidad específica, el equipo adecuado es esencial.

KINTEK se especializa en equipos de laboratorio y consumibles, proporcionando los hornos y herramientas precisas que necesita tanto para aplicaciones de sinterización como de fusión. Nuestros expertos pueden ayudarle a seleccionar la solución perfecta para mejorar las capacidades de su laboratorio y lograr sus objetivos de ingeniería específicos.

Contáctenos hoy para discutir su proyecto y descubrir cómo KINTEK puede apoyar sus necesidades de procesamiento de materiales.

Póngase en contacto con nuestros expertos

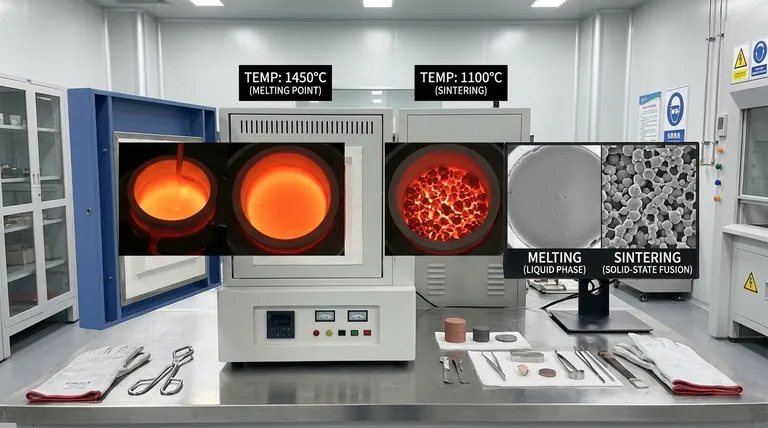

Guía Visual

Productos relacionados

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de mufla de 1800℃ para laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cuál es la aplicación de la pulverización catódica (sputtering) de RF y CC? Elegir la técnica adecuada para su material

- ¿Cómo asegura una incubadora agitadora de sobremesa la consistencia durante el pretratamiento AHP? Lograr una degradación uniforme de la biomasa

- ¿Qué papel juega el equipo de secado o curado en la síntesis de NSHPC? Asegurando la Precisión Estructural en Carbonos Porosos

- ¿Por qué se utiliza un limpiador ultrasónico con etanol para tratar especímenes de aleación? Asegure resultados superiores de unión por difusión

- ¿Qué ventajas ofrece el equipo de torrefacción para el procesamiento del digerido? Desbloquee la recuperación de energía de alto valor

- ¿Cuáles son las limitaciones del sputtering por magnetrón? Compensaciones clave en la deposición de películas delgadas

- ¿Cuáles son los tipos de centrifugadoras y sus aplicaciones? Encuentre la herramienta adecuada para sus necesidades de separación

- ¿Cuál es el combustible de biomasa más barato? Descubra el costo real más allá de la etiqueta del precio