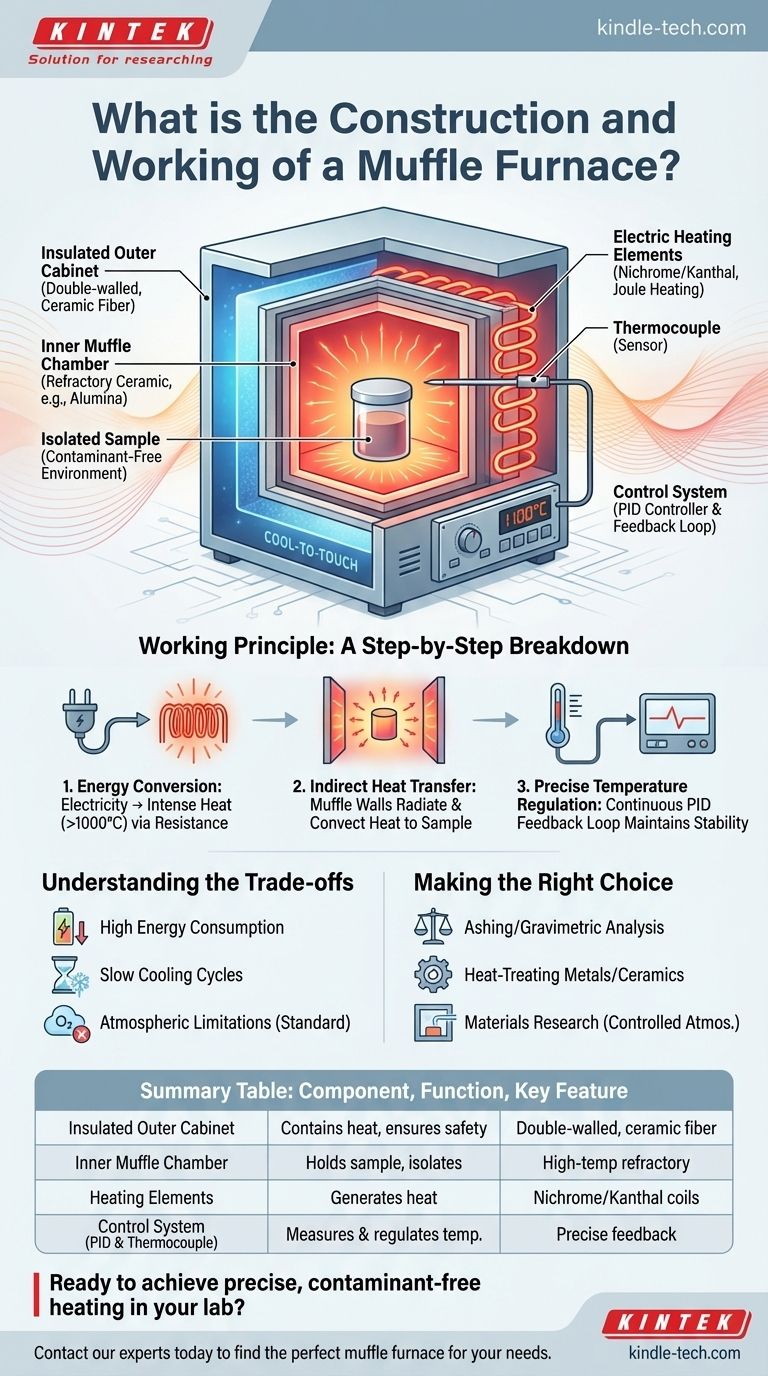

En esencia, un horno de mufla es un horno de alta temperatura que aísla el material que se calienta de los elementos calefactores. Su construcción consta de un gabinete exterior aislado, una cámara interior hecha de cerámica refractaria (la "mufla"), bobinas calefactoras eléctricas de alta resistencia que rodean esta cámara y un sistema de control digital con un sensor de temperatura. Funciona haciendo pasar electricidad a través de las bobinas calefactoras, que generan calor intenso por resistencia, y luego transfiriendo este calor a la cámara aislada mediante radiación y convección.

El principio esencial de un horno de mufla no es solo calentarse, sino proporcionar un ambiente de alta temperatura perfectamente controlado y libre de contaminantes. Lo logra separando físicamente la muestra de la fuente de calor directa, asegurando un calentamiento uniforme y limpio.

Los componentes principales y sus funciones

El diseño de un horno de mufla es un modelo de eficiencia térmica. Cada parte está diseñada para generar, contener y controlar con precisión el calor extremo.

El gabinete exterior aislado

El cuerpo externo del horno es una caja de acero de doble pared. El espacio entre las paredes está lleno de aislamiento de fibra cerámica de alta calidad.

Este aislamiento es fundamental para evitar la fuga de calor, lo que garantiza la eficiencia energética y mantiene la superficie exterior segura al tacto.

La cámara interior de mufla

Este es el corazón del horno. Es una caja hecha de un material refractario moldeado de alta temperatura como la alúmina.

Esta cámara es donde se colocan las muestras. Su material está diseñado para soportar choques térmicos e irradiar calor uniformemente sobre el contenido. Fundamentalmente, crea una barrera entre los elementos calefactores y la muestra.

Los elementos calefactores eléctricos

Colocados fuera de la cámara de mufla pero dentro del gabinete aislado, estos elementos realizan el trabajo real.

Suelen ser bobinas hechas de una aleación de alta resistencia como Nicrom o Kanthal. Cuando se les pasa una alta corriente eléctrica, brillan al rojo vivo, un fenómeno conocido como calentamiento Joule.

El sistema de control

Los hornos modernos dependen de un bucle de retroalimentación preciso para el control. Este sistema incluye un termopar, un controlador PID y un regulador de potencia.

El termopar es un sensor que se extiende dentro de la cámara de calentamiento para medir la temperatura en tiempo real. El controlador PID (Proporcional-Integral-Derivativo) es el "cerebro" que compara esta lectura con la temperatura establecida y ajusta inteligentemente la potencia enviada a los elementos calefactores para mantenerla con extrema precisión.

El principio de funcionamiento: un desglose paso a paso

Comprender cómo los componentes trabajan juntos revela el funcionamiento simple pero efectivo del horno.

Paso 1: Conversión de energía

El proceso comienza cuando se establece una temperatura y se enciende la unidad. El controlador envía energía eléctrica a los elementos calefactores.

Debido a su alta resistencia, los elementos convierten esta energía eléctrica directamente en energía térmica (calor), brillando intensamente y alcanzando temperaturas muy superiores a los 1000°C.

Paso 2: Transferencia de calor indirecta

El calor generado por los elementos se transfiere a las paredes exteriores de la cámara de mufla.

Las paredes de la cámara absorben esta energía y luego la irradian uniformemente al interior de la cámara. El calor también se transfiere a través de la convección natural del aire interior, asegurando que la muestra se caliente uniformemente por todos los lados sin puntos calientes.

Paso 3: Regulación precisa de la temperatura

El termopar mide constantemente la temperatura interna y envía esta información al controlador PID.

Si la temperatura es demasiado baja, el controlador aumenta la potencia de los elementos. Si es demasiado alta, corta la energía. Este bucle de retroalimentación continuo permite que el horno mantenga una temperatura establecida con una estabilidad notable, a menudo dentro de un solo grado.

Comprendiendo las compensaciones

Aunque potentes, los hornos de mufla no están exentos de consideraciones operativas.

Alto consumo de energía

Alcanzar y mantener temperaturas de 1100°C o más requiere una cantidad significativa de energía eléctrica. Este es un costo operativo principal.

Ciclos de enfriamiento lentos

El mismo aislamiento de alta eficiencia que mantiene el horno caliente también evita que se enfríe rápidamente. Esto puede ser un cuello de botella en procesos que requieren ciclos rápidos.

Limitaciones atmosféricas

Un horno de mufla estándar funciona en aire ambiente. Calentar ciertos materiales en presencia de oxígeno puede causar una oxidación no deseada. Para estas aplicaciones, se requiere un horno especializado con puertos para introducir gas inerte como argón o nitrógeno.

Tomando la decisión correcta para su objetivo

La aplicación dicta el tipo de horno que necesita. Comprender su principio de funcionamiento le ayuda a seleccionar la herramienta adecuada para el trabajo.

- Si su enfoque principal es la calcinación o el análisis gravimétrico: Un horno de mufla estándar es perfecto, ya que proporciona el ambiente estable, de alta temperatura y libre de contaminantes necesario para una combustión completa.

- Si su enfoque principal es el tratamiento térmico de metales o cerámicas: Priorice un modelo con un controlador PID avanzado para ciclos de calentamiento programables de varios pasos para lograr propiedades de material específicas.

- Si su enfoque principal es la investigación de materiales en una atmósfera controlada: Necesita un horno especializado con cámaras selladas y puertos de entrada/salida de gas para evitar la oxidación o introducir gases reactivos.

Al comprender su construcción, puede aprovechar eficazmente el horno de mufla para cualquier aplicación que exija un procesamiento de alta temperatura preciso, repetible y limpio.

Tabla resumen:

| Componente | Función | Característica clave |

|---|---|---|

| Gabinete exterior aislado | Contiene el calor, garantiza la seguridad y la eficiencia | Acero de doble pared con aislamiento de fibra cerámica |

| Cámara interior de mufla | Contiene la muestra, proporciona un ambiente libre de contaminantes | Hecho de material refractario de alta temperatura (por ejemplo, alúmina) |

| Elementos calefactores | Genera calor mediante resistencia eléctrica | Bobinas de Nicrom o Kanthal |

| Sistema de control (PID y termopar) | Mide y regula la temperatura con precisión | Mantiene la temperatura establecida con alta estabilidad |

¿Listo para lograr un calentamiento preciso y libre de contaminantes en su laboratorio?

KINTEK se especializa en equipos de laboratorio de alta calidad, incluidos hornos de mufla diseñados para aplicaciones como calcinación, tratamiento térmico e investigación de materiales. Nuestros hornos ofrecen el control preciso de la temperatura y el ambiente limpio que su trabajo exige.

Contacte a nuestros expertos hoy para encontrar el horno de mufla perfecto para sus necesidades específicas de laboratorio y mejorar sus capacidades de procesamiento a alta temperatura.

Guía Visual

Productos relacionados

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1800℃ para laboratorio

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cuál es la etapa final de la sinterización? Domine la eliminación final de poros para una densidad máxima

- ¿Qué tipo de aislamiento se utiliza en un horno mufla? Materiales esenciales para el rendimiento a altas temperaturas

- ¿Cómo se utiliza un horno mufla de alta temperatura en el postratamiento de membranas cerámicas? Activación maestra de catalizadores

- ¿Qué es un horno de secado de laboratorio? La herramienta esencial para secar, esterilizar y curar

- ¿Cómo regulan los hornos de resistencia de caja de alta temperatura la microestructura de los aceros T91 y HT9? Control Térmico Preciso

- ¿Cuáles son las aplicaciones principales de los hornos mufla/tubo en la fabricación de células solares de nanopilares coaxiales?

- ¿Qué es un horno de calcinación? Una herramienta clave para el análisis preciso de materiales inorgánicos

- ¿Cuáles son los 2 usos del horno en el laboratorio? Esencial para la esterilización y el secado