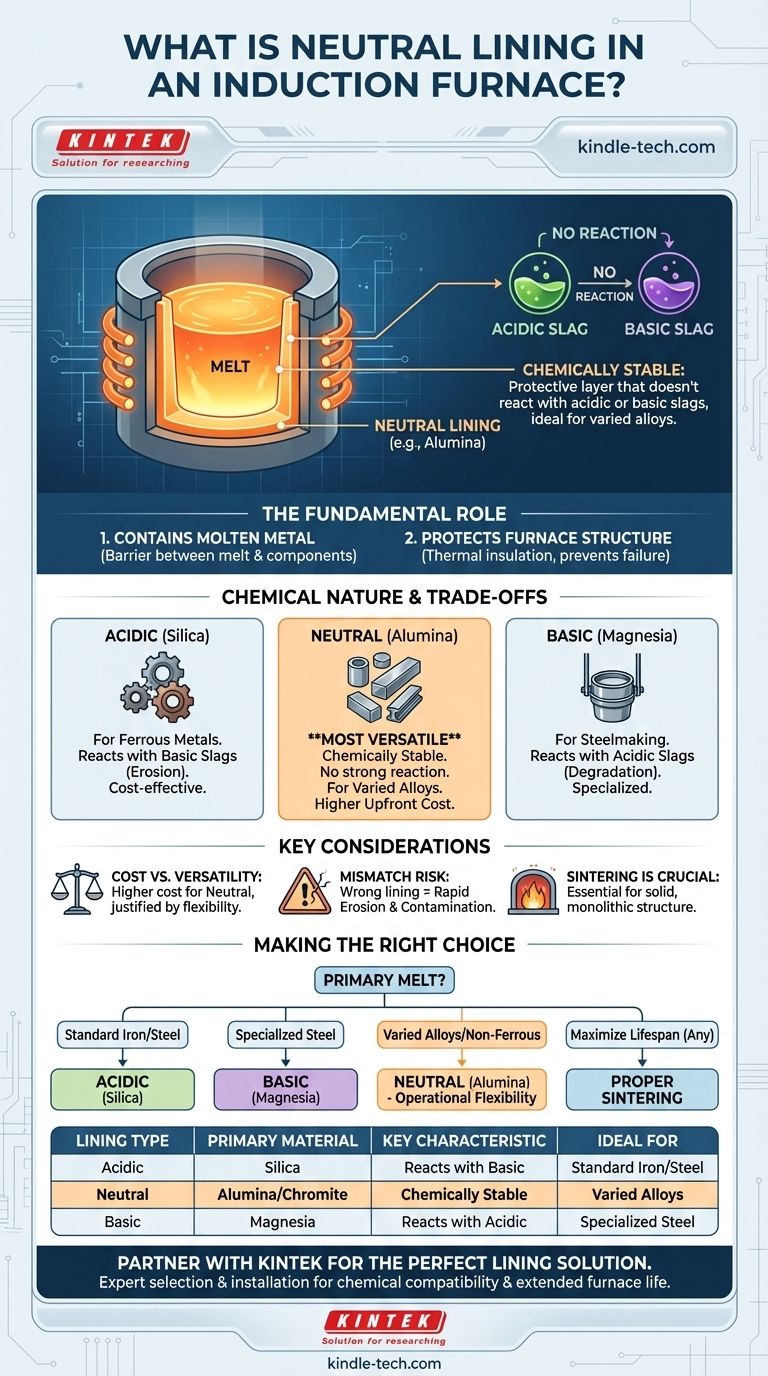

En términos sencillos, un revestimiento neutro en un horno de inducción es una capa protectora hecha de materiales refractarios que son químicamente neutros. A diferencia de los revestimientos ácidos o básicos, un revestimiento neutro —típicamente hecho de materiales como la alúmina— no reacciona con las escorias ácidas ni básicas producidas durante el proceso de fusión. Esta estabilidad química lo convierte en una opción versátil y robusta para una amplia gama de aleaciones metálicas.

La conclusión principal es que el término "neutro" se refiere a la propiedad química del material del revestimiento. Elegir un revestimiento neutro es una decisión estratégica para prevenir reacciones químicas entre la pared del horno y el metal fundido, lo que protege el horno, previene la contaminación de la masa fundida y aumenta la flexibilidad operativa.

El papel fundamental de un revestimiento de horno

Contención del metal fundido

La función más básica del revestimiento del horno es actuar como un crisol, conteniendo el metal líquido a temperaturas extremadamente altas.

Es la única barrera que separa la carga fundida sobrecalentada de los componentes críticos del horno, como la bobina de inducción.

Protección de la estructura del horno

El revestimiento proporciona aislamiento térmico y protege la bobina de inducción y la carcasa de acero del horno del calor intenso de la masa fundida. Una falla del revestimiento puede llevar a una falla catastrófica de todo el horno.

Por qué la naturaleza química importa: ácida, básica y neutra

La interacción entre el revestimiento del horno y el subproducto del metal fundido, conocido como escoria, determina la vida útil del horno y la pureza del producto final. Por lo tanto, los revestimientos se clasifican por su comportamiento químico.

Revestimientos ácidos

Los revestimientos ácidos, más comúnmente hechos de sílice (cuarcita), son rentables y ampliamente utilizados para la fusión de metales ferrosos donde la escoria producida es de naturaleza ácida.

Sin embargo, se erosionarán y dañarán rápidamente si entran en contacto con escorias básicas.

Revestimientos básicos

Los revestimientos básicos están típicamente hechos de magnesia (magnesita) y se utilizan en aplicaciones como la fabricación de acero donde la escoria es químicamente básica.

Estos revestimientos son resistentes a las escorias básicas, pero reaccionarán y se degradarán rápidamente si se utilizan con metales que producen una escoria ácida.

Revestimientos neutros

Los revestimientos neutros son los más versátiles. Fabricados con materiales como alúmina, cromita o grafito, son químicamente estables y no tienen una reacción fuerte con escorias ácidas o básicas.

Esto los hace ideales para fundir una variedad de aleaciones, aceros especiales y en situaciones donde la química de la escoria puede variar.

Comprendiendo las ventajas y desventajas

Elegir un material de revestimiento no se trata solo de compatibilidad química; es un equilibrio entre costo, rendimiento y procedimiento operativo.

Costo vs. versatilidad

Los materiales neutros como la alúmina de alta pureza son generalmente más caros que los revestimientos de sílice ácidos. Este mayor costo inicial a menudo se justifica por una mayor flexibilidad en los tipos de metales que se pueden fundir y una vida útil potencialmente más larga.

El riesgo crítico de una incompatibilidad

Usar el tipo de revestimiento incorrecto es un error común y costoso. Por ejemplo, usar un revestimiento de sílice (ácido) para fundir un acero con alto contenido de manganeso (que produce una escoria básica) hará que la escoria ataque y erosione agresivamente el revestimiento, lo que provocará una falla rápida.

Esto no solo acorta la vida útil del horno, sino que también contamina el metal fundido con impurezas del propio revestimiento.

La importancia de la sinterización

El mejor material de revestimiento es ineficaz si no se instala correctamente. El proceso de sinterización —calentar el revestimiento recién instalado a través de un ciclo controlado— es lo que transforma el polvo refractario suelto en una estructura sólida, monolítica y fuerte.

Como se señala en los procedimientos del horno, un programa de sinterización adecuado que elimine la humedad y alcance la temperatura final correcta es esencial para maximizar la vida útil del revestimiento, independientemente de su tipo químico.

Tomar la decisión correcta para su aplicación

Su elección de revestimiento debe estar dictada por el material que está fundiendo y sus objetivos operativos.

- Si su enfoque principal es la fusión de hierro fundido estándar o aceros al carbono: Un revestimiento ácido (sílice) suele ser la opción más económica y eficaz.

- Si su enfoque principal es la fabricación de aceros especializados con escorias básicas: Un revestimiento básico (magnesia) es necesario para la compatibilidad química y la protección del horno.

- Si su enfoque principal es la fusión de una amplia variedad de aleaciones o metales no ferrosos: Un revestimiento neutro (alúmina) proporciona la mayor flexibilidad operativa y seguridad contra el ataque químico.

- Si su enfoque principal es maximizar la vida útil del horno: Asegúrese de que el revestimiento que elija se instale y se sinterice de acuerdo con las especificaciones exactas del fabricante para lograr todo su potencial de rendimiento.

En última instancia, comprender la química de su masa fundida es clave para seleccionar un revestimiento de horno que garantice seguridad, eficiencia y calidad.

Tabla resumen:

| Tipo de revestimiento | Material principal | Característica clave | Ideal para |

|---|---|---|---|

| Ácido | Sílice (Cuarcita) | Reacciona con escorias básicas | Fusión rentable de hierro fundido estándar, aceros al carbono |

| Básico | Magnesia (Magnesita) | Reacciona con escorias ácidas | Fabricación de aceros especializados con escorias básicas |

| Neutro | Alúmina, Cromita | Químicamente estable; resiste escorias ácidas y básicas | Amplia variedad de aleaciones, aceros especiales, metales no ferrosos |

Maximice su eficiencia de fusión y proteja su inversión en hornos con el revestimiento adecuado.

En KINTEK, nos especializamos en proporcionar equipos de laboratorio y consumibles de alto rendimiento, incluidos hornos de inducción y los revestimientos refractarios ideales para su aplicación específica. Ya sea que esté fundiendo aceros estándar, aleaciones especializadas o metales no ferrosos, nuestros expertos pueden ayudarlo a seleccionar e instalar el revestimiento neutro, ácido o básico perfecto para garantizar la compatibilidad química, prevenir la contaminación y extender la vida útil del horno.

Contáctenos hoy mismo para analizar sus necesidades y deje que KINTEK sea su socio para lograr resultados de fusión superiores. ¡Póngase en contacto con nuestros especialistas ahora!

Guía Visual

Productos relacionados

- Horno de Fusión por Inducción de Arco de Vacío

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Atmósfera de Hidrógeno y Nitrógeno Controlado

La gente también pregunta

- ¿Cómo se calcula el consumo de energía de un horno de inducción? Optimice su proceso de fusión

- ¿Cuáles son los peligros de un horno de inducción? Una guía para prevenir fallas catastróficas

- ¿La inducción crea calor? Descubra la eficiente física del calentamiento interno directo

- ¿Se genera calor en el horno de inducción? Descubra cómo crea calor desde dentro

- ¿Qué es un horno para fundición? Su guía para la extracción y purificación de metales

- ¿Cómo funciona un horno de inducción? Descubra el poder del calentamiento interno y sin contacto

- ¿Cuáles son los dos tipos de hornos de inducción? Sin núcleo vs. de canal para sus necesidades de fusión

- ¿Cuál es el proceso de desgasificación por arco al vacío? Logre un acero ultralimpio y de alto rendimiento