En esencia, la pulverización catódica por deposición física de vapor (PVD) es un método de deposición al vacío utilizado para crear películas delgadas y recubrimientos de alto rendimiento. El proceso funciona bombardeando un material fuente sólido, conocido como "blanco" o "target", con iones de alta energía, lo que expulsa o "pulveriza" átomos de la fuente. Estos átomos vaporizados viajan luego a través del vacío y se depositan sobre un sustrato, formando una película delgada y altamente uniforme.

El propósito central de la pulverización catódica PVD no es simplemente recubrir un objeto, sino alterar fundamentalmente sus propiedades superficiales. Es un proceso de construcción preciso, átomo por átomo, que confiere nuevas funciones mecánicas, ópticas o electrónicas a un material.

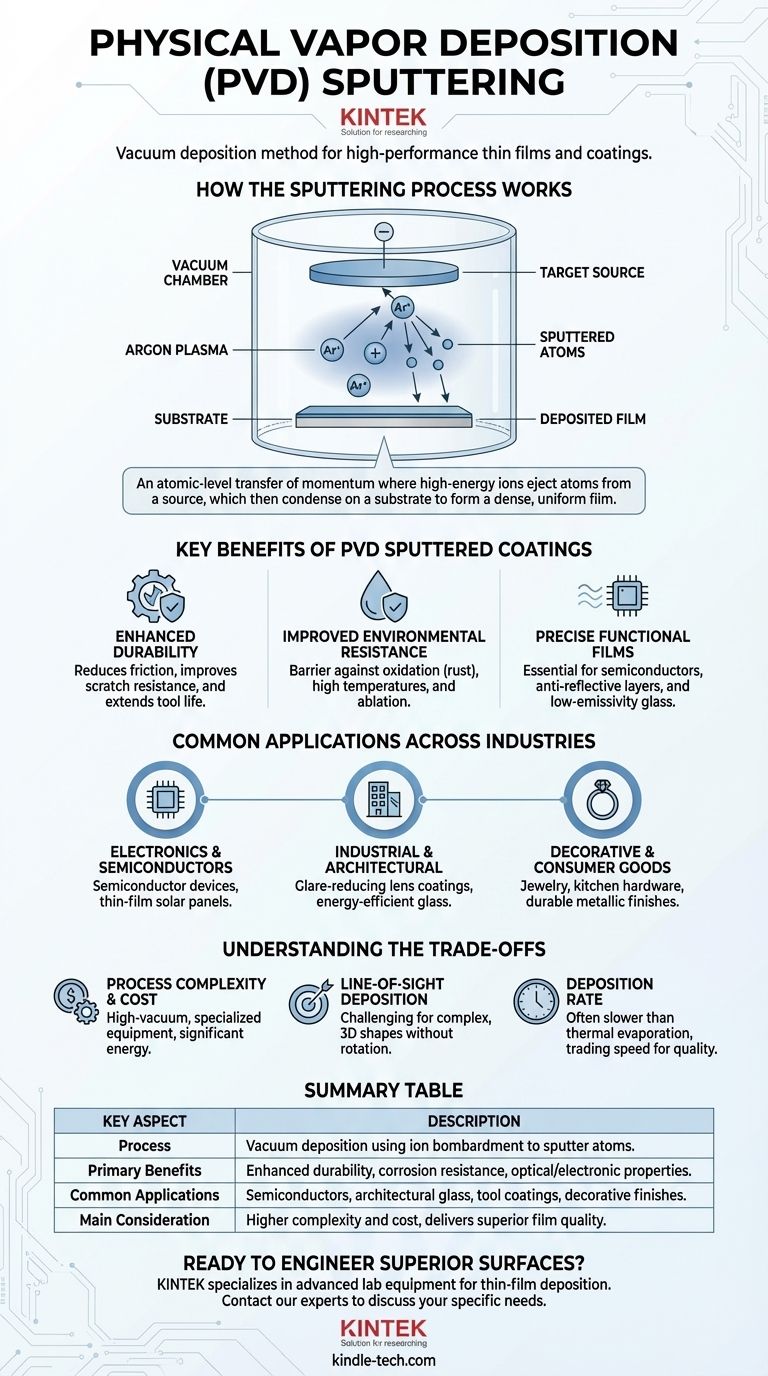

Cómo funciona el proceso de pulverización catódica

La pulverización catódica es un proceso altamente controlado que tiene lugar dentro de una cámara de vacío. Este entorno es crítico para garantizar la pureza y la calidad de la película final.

El "tiro de billar" atómico

El mecanismo se entiende mejor como una transferencia de momento a nivel atómico. Se introduce un gas inerte, típicamente argón, en la cámara y se ioniza, creando un plasma.

Un campo eléctrico acelera estos iones de argón positivos, lo que hace que colisionen con el material objetivo cargado negativamente con una fuerza tremenda. Este bombardeo desprende átomos individuales de la superficie del objetivo.

Deposición y crecimiento de la película

Estos átomos pulverizados viajan a través del vacío y se condensan en la superficie del objeto que se está recubriendo (el sustrato).

Debido a que esto sucede átomo por átomo, la película resultante es extremadamente delgada, densa y uniforme, reflejando perfectamente la superficie del sustrato que cubre.

Beneficios clave de los recubrimientos pulverizados PVD

El valor de la pulverización catódica PVD radica en las mejoras funcionales que proporciona a la superficie de un sustrato. El proceso se elige por su capacidad para ofrecer características de rendimiento superiores.

Durabilidad y dureza mejoradas

Los recubrimientos pulverizados crean una capa superficial increíblemente dura. Esto se utiliza para reducir la fricción, mejorar la resistencia a los arañazos y extender significativamente la vida útil de herramientas y componentes.

Mayor resistencia ambiental

Estas películas actúan como una potente barrera contra los factores ambientales. Se utilizan para mejorar la resistencia a la oxidación (previniendo el óxido y la corrosión) y proteger las piezas de altas temperaturas y la ablación, lo cual es crítico en aplicaciones aeroespaciales.

Películas funcionales precisas

El PVD permite la creación de películas con propiedades ópticas o electrónicas específicas. Esto es esencial para la fabricación de circuitos semiconductores, capas antirreflectantes en gafas y recubrimientos de baja emisividad en vidrio arquitectónico que mejoran la eficiencia térmica.

Aplicaciones comunes en diversas industrias

La pulverización catódica PVD es una tecnología versátil aplicada tanto a componentes de alta tecnología como a productos de consumo cotidianos, lo que demuestra su amplia gama de capacidades.

Fabricación de electrónica y semiconductores

El proceso es fundamental para la electrónica moderna. Se utiliza para depositar las finas capas conductoras y aislantes requeridas para dispositivos semiconductores, transistores de película delgada y paneles solares de película delgada.

Usos industriales y arquitectónicos

En la fabricación a gran escala, la pulverización catódica se utiliza para aplicar recubrimientos especializados al vidrio. Estos incluyen recubrimientos que reducen el deslumbramiento en lentes ópticas y aquellos que bloquean la radiación infrarroja en vidrio arquitectónico, haciendo que los edificios sean más eficientes energéticamente.

Bienes decorativos y de consumo

El PVD proporciona un acabado duradero y brillante para productos de consumo. Se utiliza ampliamente en joyería, herrajes de cocina y baño, y otros artículos decorativos para crear un acabado mucho más resistente que el chapado tradicional y que no requiere pulido para lograr un brillo metálico.

Comprendiendo las compensaciones

Aunque potente, la pulverización catódica PVD es un proceso sofisticado con consideraciones operativas específicas que lo hacen ideal para algunas aplicaciones pero menos adecuado para otras.

Complejidad y costo del proceso

La pulverización catódica requiere un entorno de alto vacío, equipos especializados y una importante entrada de energía. Esto lo convierte en un proceso más complejo y costoso en comparación con la pintura simple o la galvanoplastia.

Deposición en línea de visión

El material pulverizado viaja en una línea relativamente recta desde el objetivo hasta el sustrato. Esto puede dificultar la obtención de un recubrimiento perfectamente uniforme en formas tridimensionales muy complejas sin sistemas avanzados de rotación del sustrato.

Tasa de deposición

En comparación con otros métodos PVD como la evaporación térmica, la pulverización catódica puede tener una tasa de deposición más baja. La compensación suele ser la velocidad por la excepcional densidad, adhesión y uniformidad de la película pulverizada.

Tomando la decisión correcta para su objetivo

La selección de la pulverización catódica PVD depende enteramente del resultado deseado para la superficie del producto final.

- Si su enfoque principal es la durabilidad extrema: La pulverización catódica es la opción ideal para crear superficies duras, resistentes al desgaste y a la corrosión para herramientas industriales, implantes médicos y componentes aeroespaciales.

- Si su enfoque principal es la función electrónica u óptica de precisión: Este proceso proporciona el control a nivel atómico necesario para crear las capas ultrafinas, puras y uniformes requeridas para semiconductores, sensores y vidrio especializado.

- Si su enfoque principal es un acabado estético premium y duradero: La pulverización catódica PVD ofrece un recubrimiento metálico brillante y resistente al deslustre para artículos de lujo y herrajes de alta gama que supera con creces los métodos de acabado tradicionales.

En última instancia, la pulverización catódica PVD permite a ingenieros y diseñadores diseñar la superficie de un material, mejorando fundamentalmente su valor y rendimiento.

Tabla resumen:

| Aspecto clave | Descripción |

|---|---|

| Proceso | Método de deposición al vacío que utiliza bombardeo iónico para pulverizar átomos de un objetivo sobre un sustrato. |

| Beneficios principales | Durabilidad mejorada, resistencia a la corrosión, propiedades ópticas/electrónicas precisas y acabados decorativos. |

| Aplicaciones comunes | Fabricación de semiconductores, recubrimientos de vidrio arquitectónico, recubrimientos de herramientas duraderos y acabados decorativos de alta gama. |

| Consideración principal | Mayor complejidad y costo que el chapado tradicional, pero ofrece una calidad y rendimiento de película superiores. |

¿Listo para diseñar superficies superiores con pulverización catódica PVD?

KINTEK se especializa en equipos de laboratorio avanzados y consumibles para la deposición precisa de películas delgadas. Ya sea que esté desarrollando semiconductores, recubrimientos de herramientas duraderos o productos ópticos innovadores, nuestras soluciones lo ayudan a lograr las películas uniformes y de alto rendimiento que su investigación y producción demandan.

Contacte hoy mismo a nuestros expertos para discutir cómo podemos apoyar sus necesidades específicas de laboratorio y desafíos de recubrimiento.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Barquilla de Evaporación para Materia Orgánica

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas MPCVD para Laboratorio y Crecimiento de Diamantes

La gente también pregunta

- ¿Por qué la deposición química de vapor asistida por plasma (PECVD) es ecológica? Comprender los beneficios ecológicos del recubrimiento asistido por plasma

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Cuál es el principio de la deposición química de vapor asistida por plasma? Lograr la deposición de película delgada a baja temperatura

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones

- ¿Cuáles son las aplicaciones de PECVD? Esencial para semiconductores, MEMS y células solares