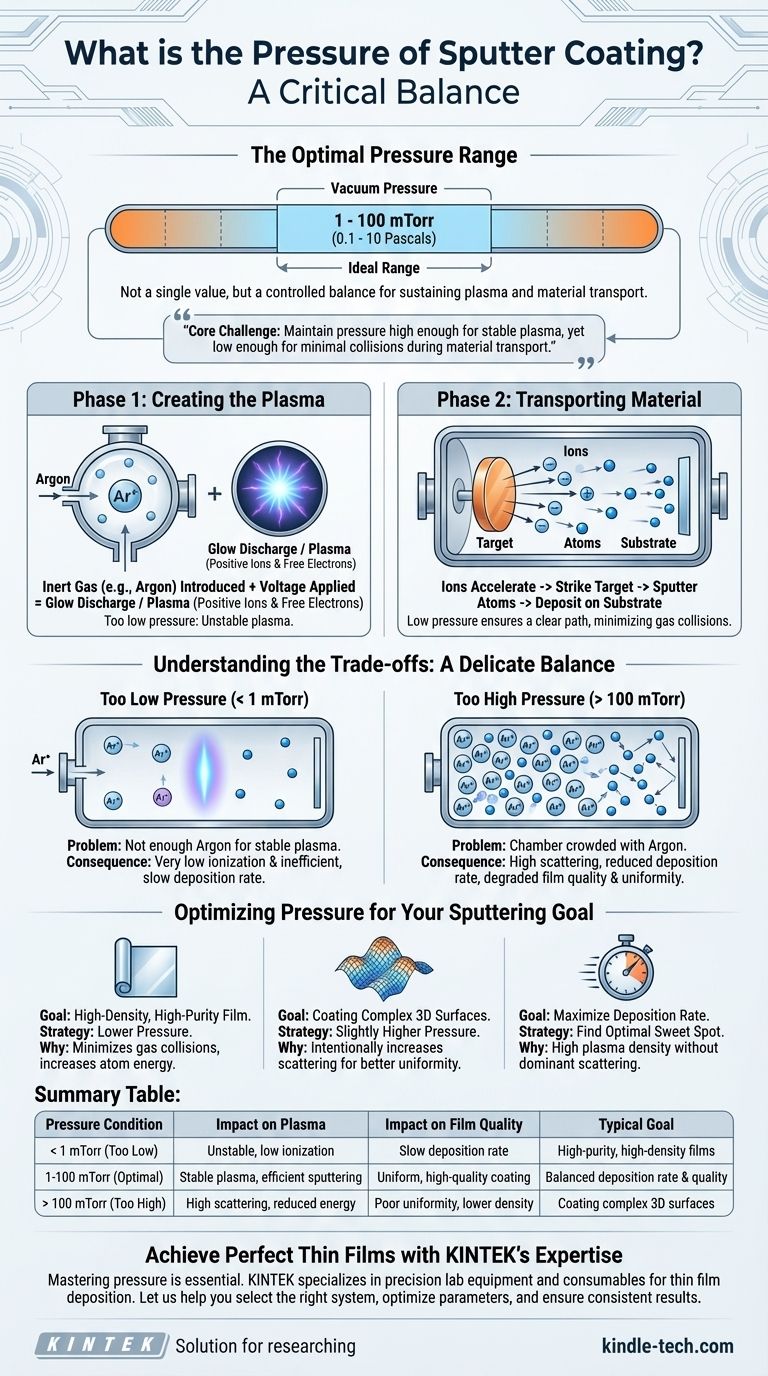

La presión para el recubrimiento por pulverización catódica no es un valor único, sino más bien un rango cuidadosamente controlado dentro de un vacío, típicamente entre 1 y 100 militorr (aproximadamente 0.1 a 10 Pascales). Esta presión específica es un parámetro crítico que debe equilibrarse con precisión. Debe ser lo suficientemente baja para crear un vacío, pero lo suficientemente alta para mantener el plasma de gas requerido para el proceso.

El desafío central del recubrimiento por pulverización catódica es mantener una presión lo suficientemente alta como para generar un plasma iónico estable para bombardear el objetivo, pero lo suficientemente baja como para asegurar que los átomos eyectados puedan viajar al sustrato con un mínimo de colisiones.

El papel fundamental de la presión del gas

Para entender el recubrimiento por pulverización catódica, debe verlo como un proceso que ocurre en dos fases distintas, ambas gobernadas por la presión. Todo el sistema opera dentro de una cámara de vacío.

Fase 1: Creación del plasma

El proceso comienza introduciendo un gas inerte, casi siempre Argón, en la cámara de vacío.

Una baja presión de este gas es esencial. Se aplica un voltaje, y este gas se ioniza, creando una descarga luminiscente o plasma. Este plasma consiste en iones de Argón cargados positivamente y electrones libres.

Sin un número suficiente de átomos de gas (es decir, si la presión es demasiado baja), no se puede formar o mantener un plasma estable.

Fase 2: Transporte de material

Los iones de Argón cargados positivamente del plasma son acelerados por un campo eléctrico, lo que hace que golpeen un material objetivo con alta energía.

Este bombardeo eyecta, o "pulveriza", átomos del objetivo. Estos átomos eyectados luego viajan a través de la cámara y se depositan en su muestra, formando una película delgada y uniforme.

Por eso el proceso debe ocurrir en vacío. La baja presión asegura que los átomos pulverizados tengan un camino claro hacia el sustrato con una baja probabilidad de colisionar con moléculas de gas errantes.

Comprendiendo las compensaciones: un delicado equilibrio

El éxito de su recubrimiento depende completamente de la gestión de las compensaciones entre una presión demasiado alta y una demasiado baja.

El problema de la presión "demasiado baja"

Si la presión de la cámara es excesivamente baja, no hay suficientes átomos de Argón disponibles para crear un plasma denso y estable.

Esto resulta en una tasa de ionización muy baja, lo que lleva a un proceso de pulverización ineficiente y una tasa de deposición imprácticamente lenta en su muestra.

El problema de la presión "demasiado alta"

Por el contrario, si la presión es demasiado alta, la cámara se llena de átomos de Argón.

Esto hace que los átomos pulverizados colisionen frecuentemente con los átomos de gas en su camino hacia el sustrato. Estas colisiones dispersan los átomos pulverizados, reduciendo la tasa de deposición y degradando la calidad y uniformidad de la película.

Optimización de la presión para su objetivo de pulverización

La presión ideal no es universal; depende de su material, la geometría de su sistema y las características deseadas de su película final.

- Si su enfoque principal es una película de alta densidad y alta pureza: Generalmente operará en el extremo inferior del rango de presión para minimizar las colisiones de gas y aumentar la energía de los átomos que llegan al sustrato.

- Si su enfoque principal es recubrir una superficie 3D compleja: Puede usar una presión ligeramente más alta para aumentar intencionalmente la dispersión, lo que puede ayudar a que el recubrimiento se deposite de manera más uniforme sobre características no planas.

- Si su enfoque principal es maximizar la tasa de deposición: Debe encontrar el "punto óptimo" para su sistema específico donde la densidad del plasma sea alta, pero los efectos de dispersión aún no se hayan vuelto dominantes.

En última instancia, controlar la presión es la clave para controlar la calidad y eficiencia de su proceso de recubrimiento por pulverización catódica.

Tabla resumen:

| Condición de presión | Impacto en el plasma | Impacto en la calidad de la película | Objetivo típico |

|---|---|---|---|

| Demasiado baja (< 1 mTorr) | Inestable, baja ionización | Tasa de deposición lenta | Películas de alta pureza y alta densidad |

| Óptima (1-100 mTorr) | Plasma estable, pulverización eficiente | Recubrimiento uniforme y de alta calidad | Tasa de deposición y calidad equilibradas |

| Demasiado alta (> 100 mTorr) | Alta dispersión, energía reducida | Poca uniformidad, menor densidad | Recubrimiento de superficies 3D complejas |

Logre películas delgadas perfectas con la experiencia de KINTEK

Dominar la presión del recubrimiento por pulverización catódica es esencial para obtener resultados reproducibles y de alta calidad en su laboratorio. Ya sea que esté desarrollando materiales avanzados, dispositivos semiconductores o mejorando las propiedades de la superficie, el equipo y los parámetros correctos son críticos.

KINTEK se especializa en equipos de laboratorio de precisión y consumibles para todas sus necesidades de deposición de películas delgadas. Nuestro equipo puede ayudarlo a seleccionar el sistema de pulverización ideal y optimizar los parámetros de su proceso para obtener la máxima eficiencia y calidad de la película.

Permítanos ayudarle a:

- Seleccionar el sistema de pulverización adecuado para su aplicación específica

- Optimizar la presión y otros parámetros críticos para sus materiales

- Garantizar una deposición de películas delgadas consistente y de alta calidad

Contacte a nuestros expertos hoy para discutir sus requisitos de recubrimiento por pulverización catódica y descubra cómo KINTEK puede apoyar el éxito de su laboratorio.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Barquilla de Evaporación para Materia Orgánica

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Barco de evaporación de cerámica aluminizada para deposición de película delgada

La gente también pregunta

- ¿Qué es el CVD de plasma? Descubra la deposición de películas delgadas a baja temperatura para materiales sensibles

- ¿Qué es la deposición química de vapor asistida por plasma? Permite la deposición de películas delgadas a baja temperatura

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura

- ¿Cómo funciona la deposición de vapor por plasma? Una solución de recubrimiento a baja temperatura para materiales sensibles

- ¿Cómo funciona el PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura