En esencia, la pirólisis por lotes es un proceso de descomposición térmica donde se carga una cantidad fija, o "lote", de material en un reactor sellado, se calienta en ausencia de oxígeno para descomponerlo y luego se enfría antes de retirar los productos resultantes. Todo el proceso, desde la carga hasta la descarga, se completa como un ciclo distinto antes de que pueda comenzar otro.

La distinción principal de la pirólisis por lotes es su naturaleza no continua y cíclica. A diferencia de los sistemas continuos diseñados para un gran volumen de producción, el procesamiento por lotes prioriza la simplicidad, el control sobre una sola reacción y una menor inversión inicial, lo que lo hace ideal para aplicaciones específicas como la investigación u operaciones a pequeña escala.

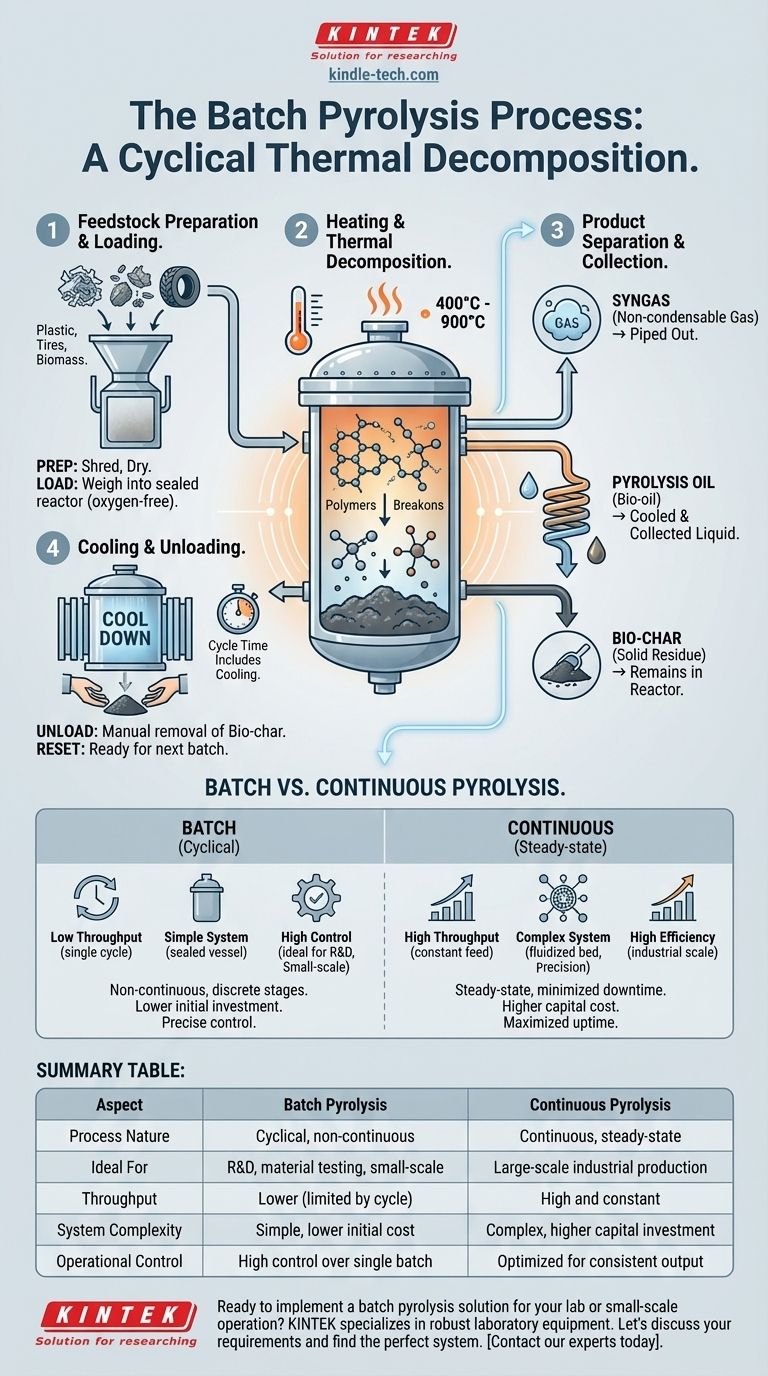

El proceso de pirólisis por lotes paso a paso

El proceso por lotes puede entenderse como una secuencia de etapas discretas. Cada etapa debe completarse antes de que comience la siguiente para ese lote específico de material.

1. Preparación y carga de la materia prima

Antes de que comience el proceso, la materia prima (como plástico, neumáticos o biomasa) a menudo se preprocesa. Esto puede incluir trituración para aumentar el área superficial y secado para eliminar la humedad.

Esta materia prima preparada se pesa y se carga en el recipiente del reactor. Una vez cargado, el reactor se sella herméticamente para crear un ambiente libre de oxígeno.

2. Calentamiento y descomposición térmica

Con el reactor sellado, se aplica calor externamente. La temperatura se eleva a un objetivo específico, generalmente entre 400 °C y 900 °C.

En este ambiente de alto calor y escasez de oxígeno, los polímeros orgánicos complejos de la materia prima se descomponen (pirólizan) en moléculas más simples y pequeñas.

3. Separación y recolección de productos

La descomposición crea tres productos principales:

- Gas de síntesis (Syngas): Una mezcla de gas no condensable que se canaliza fuera del reactor.

- Aceite de pirólisis (Bioaceite): Vapores volátiles que se dirigen a través de un sistema de condensación, donde se enfrían y se recolectan como líquido.

- Biocarbo (Bio-char): Un residuo sólido rico en carbono que permanece en el reactor.

4. Enfriamiento y descarga

Una vez completada la reacción, se apaga el sistema de calefacción y todo el reactor debe enfriarse. Este es un paso de seguridad crítico y representa una parte significativa del tiempo total del ciclo.

Una vez que el reactor alcanza una temperatura segura, se abre y se retira manualmente el biocarbo sólido. El sistema ahora está listo para cargarse para el siguiente lote.

Comprender las compensaciones: sistemas por lotes frente a sistemas continuos

La decisión de utilizar un reactor por lotes es fundamentalmente una elección entre simplicidad y escala. Esto se entiende mejor comparándolo con un sistema continuo, como un reactor de lecho fluidizado.

Rendimiento y escala

Un sistema por lotes tiene inherentemente un bajo rendimiento. El rendimiento total está limitado por el tiempo de ciclo, que incluye la carga, el calentamiento, el enfriamiento y la descarga.

Un sistema continuo está diseñado para la producción a escala industrial. La materia prima se introduce constantemente en el reactor y los productos se retiran continuamente, eliminando el tiempo de inactividad entre ciclos.

Eficiencia operativa

Los procesos por lotes son menos eficientes para operaciones a gran escala debido al tiempo improductivo significativo dedicado a enfriar y recargar el reactor.

Los reactores continuos mantienen un estado operativo estable, maximizando el tiempo de actividad y la eficiencia energética una vez alcanzada la temperatura.

Complejidad y costo del sistema

Los reactores por lotes son mecánicamente simples, a menudo consisten en poco más que un recipiente sellado y calentado. Esto resulta en una menor inversión de capital inicial y un mantenimiento más fácil.

Los sistemas continuos, como un reactor de lecho fluidizado, son mucho más complejos. Requieren mecanismos sofisticados para la alimentación continua, la eliminación de cenizas y una gestión precisa de la temperatura mediante agentes como arena fluidizada y gases inertes.

Control de procesos y aplicación

La naturaleza aislada de un proceso por lotes proporciona un excelente control sobre una sola reacción. Esto lo hace ideal para investigación, pruebas de materiales y la investigación de la estabilidad energética de diferentes materias primas.

Los sistemas continuos están construidos para una producción constante y de gran volumen de un producto estandarizado, no para una experimentación frecuente.

Tomar la decisión correcta para su objetivo

El enfoque de pirólisis óptimo está dictado enteramente por su escala operativa, materia prima y objetivo final.

- Si su enfoque principal es la investigación y el desarrollo: Un reactor por lotes es la opción superior por su control preciso sobre las condiciones de reacción y su idoneidad para probar muestras pequeñas y variadas.

- Si su enfoque principal es la conversión de residuos a pequeña escala: Un sistema por lotes proporciona un punto de entrada más económico, simple y manejable para procesar flujos de residuos específicos a nivel local.

- Si su enfoque principal es la producción industrial a gran escala: Un reactor continuo es esencial para lograr el alto rendimiento, la eficiencia y la economía de escala requeridos para una operación comercial.

En última instancia, elegir el método correcto consiste en comprender la compensación fundamental entre la simplicidad cíclica de un sistema por lotes y la eficiencia de gran volumen de uno continuo.

Tabla de resumen:

| Aspecto | Pirólisis por lotes | Pirólisis continua |

|---|---|---|

| Naturaleza del proceso | Cíclico, no continuo | Continuo, estado estacionario |

| Ideal para | I+D, pruebas de materiales, operaciones a pequeña escala | Producción industrial a gran escala |

| Rendimiento | Menor (limitado por el tiempo de ciclo) | Alto y constante |

| Complejidad del sistema | Simple, menor costo inicial | Complejo, mayor inversión de capital |

| Control operativo | Alto control sobre un solo lote | Optimizado para una salida constante |

¿Listo para implementar una solución de pirólisis por lotes para su laboratorio u operación a pequeña escala?

KINTEK se especializa en proporcionar equipos de laboratorio robustos y confiables, incluidos sistemas de pirólisis adaptados para investigación y desarrollo. Nuestros reactores por lotes ofrecen el control preciso y la simplicidad que necesita para probar eficazmente las materias primas, optimizar los procesos y convertir los residuos en productos valiosos como bioaceite y biocarbo.

Analicemos sus requisitos específicos y encontremos el sistema perfecto para sus necesidades.

Contacte a nuestros expertos hoy mismo para obtener más información sobre nuestras soluciones de pirólisis y cómo pueden mejorar su trabajo.

Guía Visual

Productos relacionados

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio Planta de Pirólisis de Biomasa

- Planta de Horno de Pirólisis de Horno Rotatorio Eléctrico Máquina Calcinadora Horno Rotatorio Pequeño Horno Giratorio

- Horno Rotatorio Eléctrico de Trabajo Continuo, Pequeña Planta de Pirólisis con Calefacción de Horno Rotatorio

- Reactores personalizables de alta presión para aplicaciones científicas e industriales avanzadas

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

La gente también pregunta

- ¿Cuáles son los productos de la pirólisis de la biomasa? Descubra el biocarbón, el bioaceite y el gas de síntesis

- ¿Cuáles son las reacciones involucradas en la pirólisis de la biomasa? Desbloquea la química para obtener bioproductos a medida

- ¿Cuáles son los componentes de la pirólisis de biomasa? Una guía completa del sistema, productos y proceso

- ¿Cuál es una desventaja de la energía de biomasa? Los costos ambientales y económicos ocultos

- ¿Cuál es el proceso de pirólisis rápida de biomasa? Convierte la biomasa en bioaceite en segundos