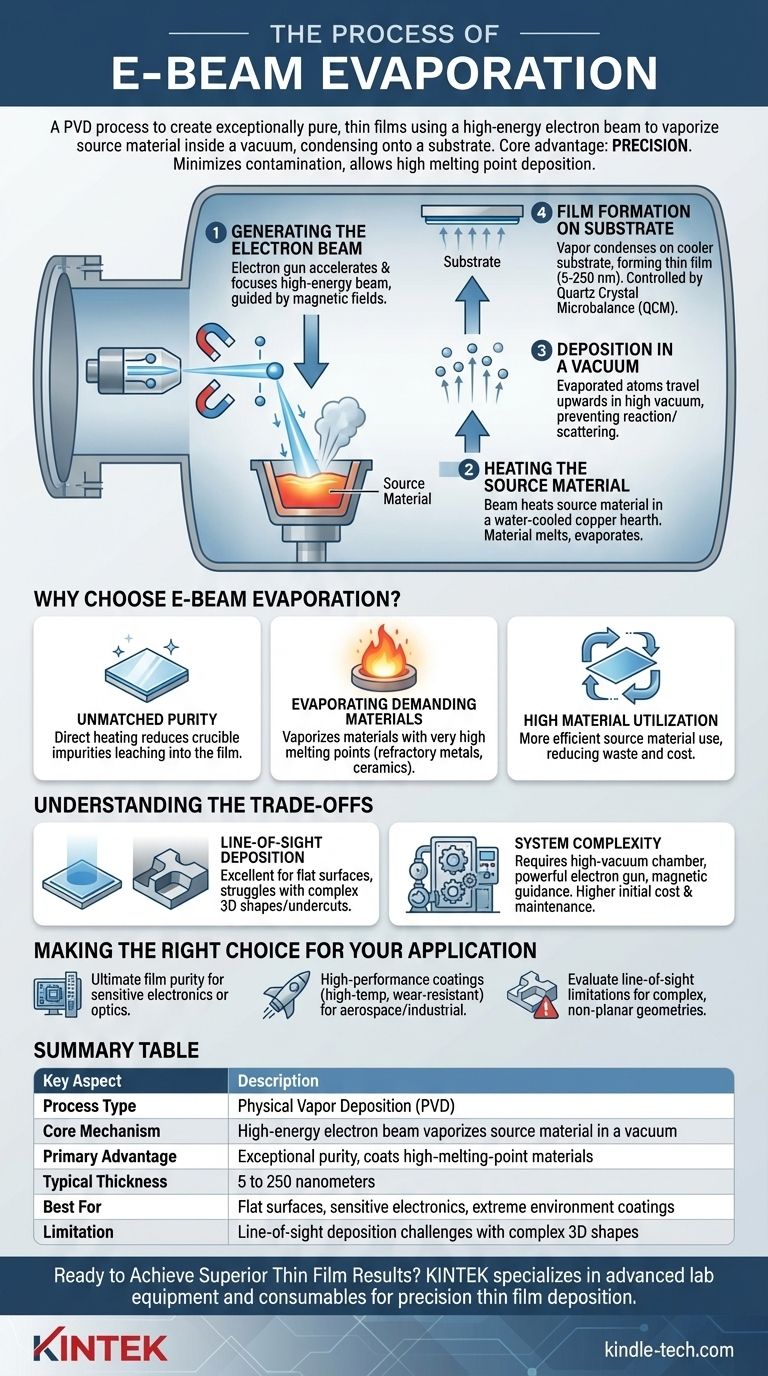

En esencia, la evaporación por haz de electrones es un proceso de deposición física de vapor (PVD) utilizado para crear películas delgadas excepcionalmente puras. La técnica utiliza un haz de electrones de alta energía para calentar un material fuente dentro de una cámara de vacío hasta que se vaporiza. Este vapor luego viaja y se condensa sobre un objeto objetivo, o sustrato, formando un recubrimiento uniforme.

La ventaja fundamental de la evaporación por haz de electrones es su precisión. Al calentar directamente solo el material fuente con electrones, el proceso minimiza la contaminación y permite la deposición de materiales con puntos de fusión muy altos, lo que resulta en una calidad de película superior.

El Mecanismo Central: Del Electrón a la Película

Todo el proceso ocurre dentro de un ambiente de alto vacío, lo cual es crítico para asegurar la pureza de la película y permitir que los átomos vaporizados viajen libremente al sustrato.

Generación del Haz de Electrones

El proceso comienza con un cañón de electrones que acelera un flujo de electrones en un haz enfocado y de alta energía. Este haz es guiado con precisión por campos magnéticos.

Calentamiento del Material Fuente

El haz de electrones se dirige hacia el material fuente —la sustancia destinada a la película— que descansa en un crisol o crisol de cobre refrigerado por agua. La intensa energía de los electrones calienta rápidamente el material, haciendo que se derrita y luego se evapore, pasando a un estado gaseoso.

El crisol refrigerado por agua es un elemento de diseño clave, ya que evita que el propio crisol se derrita y contamine el proceso.

Deposición en Vacío

Los átomos o moléculas evaporados viajan hacia arriba en línea recta a través de la cámara de vacío. La ausencia de aire u otros gases evita que el vapor reaccione o se disperse antes de llegar a su destino.

Formación de Películas en el Sustrato

Un sustrato se posiciona directamente encima de la fuente de evaporación. A medida que las partículas vaporizadas golpean la superficie más fría del sustrato, se condensan de nuevo a un estado sólido, construyendo gradualmente una capa de película delgada capa por capa.

Control de Espesor y Pureza

Para asegurar la precisión, los sistemas utilizan herramientas como un Microbalanza de Cristal de Cuarzo (QCM). Este dispositivo monitorea la tasa de deposición en tiempo real, permitiendo un control exacto sobre el espesor final de la película, que típicamente varía de 5 a 250 nanómetros.

¿Por qué Elegir la Evaporación por Haz de Electrones?

La evaporación por haz de electrones no es solo una de muchas opciones; a menudo es la mejor opción para aplicaciones que exigen la más alta calidad y rendimiento.

Lograr una Pureza Inigualable

Debido a que el haz de electrones calienta el material fuente directa y localmente, hay muy poca transferencia de calor al crisol. Esto reduce significativamente el riesgo de que las impurezas del recipiente se filtren en la película, lo que resulta en un recubrimiento de pureza excepcionalmente alta.

Evaporación de Materiales Exigentes

La naturaleza enfocada y de alta energía del haz de electrones permite evaporar materiales con puntos de fusión muy altos, como metales refractarios y cerámicas. Otros métodos de calentamiento a menudo no pueden generar temperaturas suficientes para vaporizar estos materiales de manera efectiva.

Alta Utilización de Materiales

En comparación con otras técnicas de PVD, la evaporación por haz de electrones puede ser más eficiente en el uso del material fuente. Esta eficiencia reduce el desperdicio y puede disminuir el costo general, especialmente cuando se trabaja con materiales costosos.

Comprendiendo las Ventajas y Desventajas

Aunque potente, el proceso tiene características inherentes que lo hacen ideal para algunas aplicaciones, pero menos adecuado para otras. Comprender estas ventajas y desventajas es clave para tomar una decisión informada.

Deposición en Línea de Visión

El material evaporado viaja en línea recta desde la fuente hasta el sustrato. Esta característica de "línea de visión" significa que es excelente para recubrir superficies planas, pero puede tener dificultades para recubrir uniformemente formas tridimensionales complejas con socavados o superficies ocultas.

Complejidad del Sistema

Los sistemas de evaporación por haz de electrones requieren una cámara de alto vacío, un potente cañón de electrones, sistemas de guía magnética y equipos de monitoreo sofisticados. Esta complejidad puede traducirse en mayores costos iniciales de equipo y requisitos de mantenimiento en comparación con métodos de deposición más simples.

Tomando la Decisión Correcta para su Aplicación

Su objetivo específico determinará si la evaporación por haz de electrones es la técnica más efectiva para su proyecto.

- Si su enfoque principal es la máxima pureza de la película para electrónica u óptica sensible: La evaporación por haz de electrones es la opción superior debido a su método de calentamiento directo y no contaminante.

- Si su enfoque principal es crear recubrimientos de alto rendimiento para entornos extremos: La capacidad de depositar materiales de alta temperatura, resistentes al desgaste y químicamente resistentes hace que el haz de electrones sea ideal para aplicaciones aeroespaciales e industriales.

- Si su enfoque principal es recubrir geometrías complejas y no planas de manera uniforme: Debe evaluar las limitaciones de la línea de visión y considerar si la rotación del sustrato es suficiente o si se necesita un proceso alternativo no direccional.

Al comprender sus principios y limitaciones, puede aprovechar la evaporación por haz de electrones para diseñar películas con propiedades controladas con precisión y superiores.

Tabla Resumen:

| Aspecto Clave | Descripción |

|---|---|

| Tipo de Proceso | Deposición Física de Vapor (PVD) |

| Mecanismo Central | Haz de electrones de alta energía vaporiza el material fuente en vacío |

| Ventaja Principal | Pureza excepcional y capacidad para recubrir materiales de alto punto de fusión |

| Espesor Típico de la Película | 5 a 250 nanómetros |

| Mejor Para | Superficies planas, electrónica sensible, recubrimientos para entornos extremos |

| Limitación | Desafíos de deposición en línea de visión con formas 3D complejas |

¿Listo para Lograr Resultados Superiores en Películas Delgadas?

KINTEK se especializa en equipos de laboratorio avanzados y consumibles para la deposición de películas delgadas de precisión. Ya sea que trabaje en investigación de semiconductores, recubrimientos ópticos o aplicaciones aeroespaciales, nuestras soluciones de evaporación por haz de electrones ofrecen la pureza y el rendimiento que sus proyectos demandan.

Le ayudamos a:

- Lograr recubrimientos excepcionalmente puros para electrónica sensible

- Depositar materiales de alto punto de fusión con precisión

- Optimizar la utilización de materiales y reducir el desperdicio

- Implementar monitoreo de espesor en tiempo real para resultados perfectos

Hablemos de cómo nuestra experiencia puede mejorar las capacidades de su laboratorio. Contacte hoy a nuestros especialistas en películas delgadas para explorar la solución de evaporación por haz de electrones adecuada para sus necesidades específicas de aplicación.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Bote de evaporación de molibdeno, tungsteno y tantalio para aplicaciones a alta temperatura

- Crisol de nitruro de boro conductor para recubrimiento por evaporación de haz de electrones Crisol de BN

- Crisoles de haz de electrones Crisol de haz de cañón de electrones para evaporación

- Barco de Evaporación de Tungsteno Molibdeno con Fondo Hemisférico

La gente también pregunta

- ¿Cuál es el mecanismo de evaporación al vacío? Una guía para la deposición de películas delgadas de alta pureza

- ¿Qué es la técnica de evaporación por haz de electrones? Logre una deposición de película delgada de alta pureza

- ¿Cuál es la diferencia entre la evaporación y la litografía por haz de electrones? Entendiendo la creación de patrones vs. la deposición

- ¿Cómo se controla el espesor de la película en la evaporación? Logre precisión nanométrica con el monitoreo por cristal de cuarzo

- ¿Qué es la uniformidad del espesor de la película? Logre un rendimiento constante y un mayor rendimiento

- ¿Cuál es el propósito de la evaporación al vacío? Purificar Agua o Crear Recubrimientos de Alta Pureza

- ¿Cuáles son las desventajas de la técnica de evaporación térmica? Alta impureza, materiales limitados y mala calidad de la película

- ¿Cuál es el principio de la deposición por haz de electrones? Una guía para películas delgadas versátiles y de alta velocidad