En esencia, el PVD por evaporación es un proceso que utiliza calor para convertir un material sólido en vapor dentro de un alto vacío. Este vapor luego viaja y se condensa sobre una superficie más fría, conocida como sustrato, para formar una película delgada y precisa. Todo el método se basa en cambiar el estado físico de un material fuente —de sólido a gas y de nuevo a sólido— en un entorno altamente controlado.

El PVD por evaporación es fundamentalmente un proceso de cambio de fase impulsado por la temperatura y la presión. Al crear un alto vacío, el proceso elimina los obstáculos ambientales, permitiendo que los átomos vaporizados viajen en línea recta desde una fuente caliente a un sustrato más frío, asegurando una deposición pura y directa.

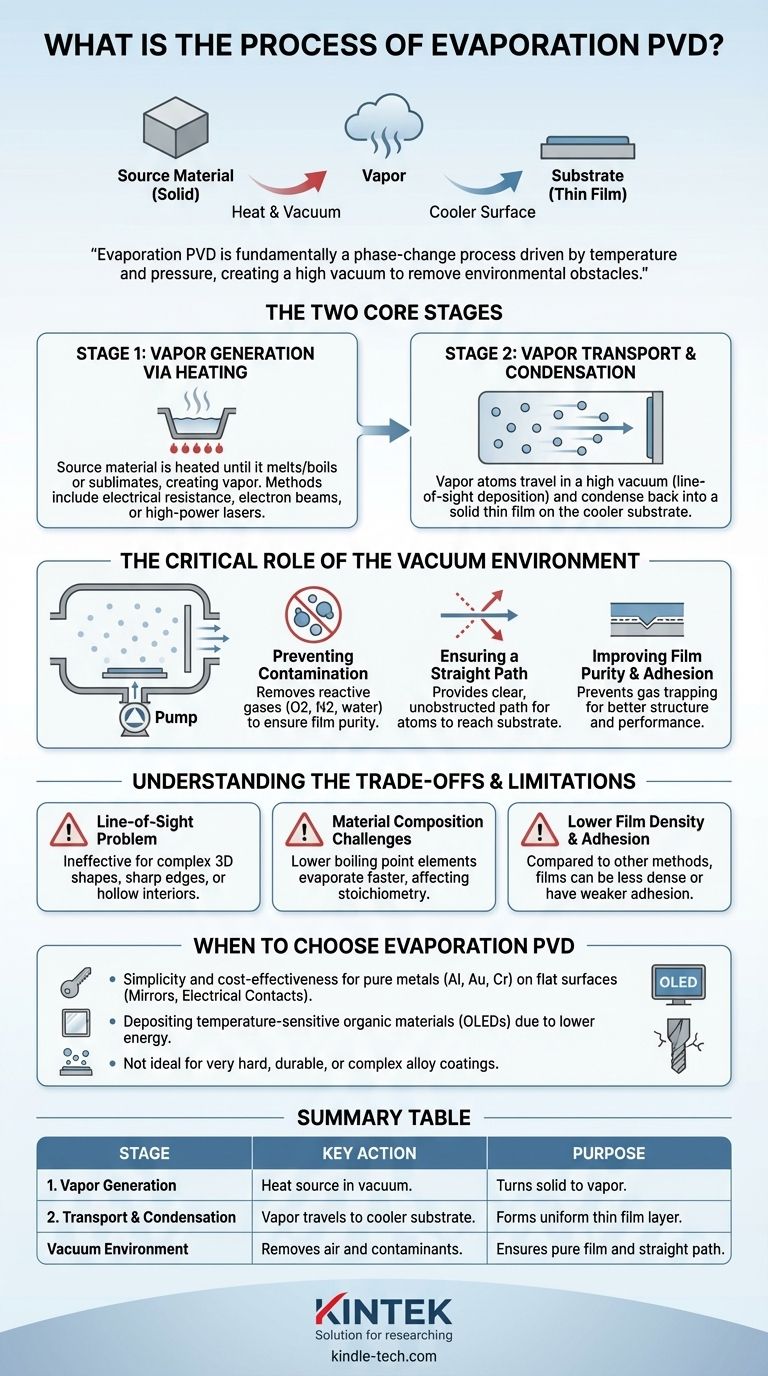

Las Dos Etapas Principales de la Evaporación

Todo el proceso, aunque aparentemente complejo, puede entenderse como una secuencia de dos eventos físicos fundamentales. Es un viaje directo desde un material fuente hasta una película terminada.

Etapa 1: Generación de Vapor mediante Calentamiento

El proceso comienza calentando un material fuente, a menudo llamado "blanco", dentro de una cámara de vacío. Este material se calienta hasta que alcanza una temperatura en la que se funde y hierve, o se sublima directamente de sólido a gas.

Esto crea una nube de átomos vaporizados. El calentamiento en sí puede lograrse mediante varios métodos, incluyendo calentamiento por resistencia eléctrica (como un filamento en una bombilla), haces de electrones o láseres de alta potencia.

Etapa 2: Transporte y Condensación del Vapor

Una vez en estado gaseoso, los átomos se alejan de la fuente. Debido a que esto ocurre en un alto vacío, los átomos se mueven en una trayectoria recta con pocas o ninguna colisión, un principio conocido como deposición en línea de visión.

Cuando estos átomos vaporizados golpean el sustrato más frío, pierden rápidamente su energía térmica y se condensan de nuevo a un estado sólido. Esta condensación progresiva se acumula, capa por capa, para formar una película delgada uniforme en cualquier superficie con una línea de visión directa a la fuente.

El Papel Crítico del Entorno de Vacío

Realizar la evaporación en un alto vacío no es opcional; es esencial para el éxito del proceso. El vacío aborda varios desafíos críticos.

Prevención de la Contaminación

Un vacío elimina los gases reactivos como el oxígeno, el nitrógeno y el vapor de agua de la cámara. Sin este paso, estos gases reaccionarían con el vapor caliente, creando compuestos no deseados y contaminando la película final.

Asegurando una Trayectoria Recta

A presión atmosférica normal, los átomos evaporados chocarían constantemente con las moléculas de aire. Esto los dispersaría aleatoriamente, impidiendo que llegaran al sustrato de manera controlada. Un vacío proporciona una trayectoria clara y sin obstrucciones.

Mejora de la Pureza y Adhesión de la Película

Al eliminar otros gases, el vacío asegura que solo el material fuente se deposite en el sustrato. Esto evita que los gases queden atrapados dentro de la película en crecimiento, lo que comprometería su integridad estructural, densidad y rendimiento. Un calentamiento adecuado del sustrato también puede utilizarse para mejorar la adhesión y uniformidad de la película.

Comprendiendo las Ventajas y Limitaciones

Aunque eficaz, el PVD por evaporación no es una solución universal. Sus principios fundamentales crean limitaciones específicas que deben considerarse.

El Problema de la "Línea de Visión"

Debido a que el vapor viaja en línea recta, la evaporación solo puede recubrir superficies que son directamente visibles desde la fuente. Es altamente ineficaz para recubrir formas 3D complejas, bordes afilados o el interior de objetos huecos.

Desafíos en la Composición del Material

Al evaporar una aleación o compuesto con múltiples elementos, el elemento con el punto de ebullición más bajo se evaporará más rápidamente. Esto puede llevar a una película cuya composición química (estequiometría) sea diferente a la del material fuente original.

Menor Densidad y Adhesión de la Película

En comparación con otros métodos de PVD como la pulverización catódica, los átomos evaporados llegan al sustrato con una energía cinética relativamente baja. Esto a veces puede resultar en películas menos densas o con una adhesión más débil al sustrato, aunque esto puede mitigarse con el calentamiento del sustrato.

Cuándo Elegir el PVD por Evaporación

La elección de una técnica de deposición siempre debe guiarse por el objetivo final de su proyecto.

- Si su enfoque principal es la simplicidad y la rentabilidad para metales puros: La evaporación es a menudo el método de PVD más directo para depositar materiales como aluminio, oro o cromo en sustratos planos para aplicaciones como espejos o contactos eléctricos.

- Si su enfoque principal es depositar materiales orgánicos sensibles a la temperatura: La naturaleza de menor energía de la evaporación térmica la hace ideal para materiales, como los utilizados en pantallas OLED, que se dañarían por el bombardeo iónico de alta energía que se encuentra en otros métodos.

- Si su enfoque principal es crear un recubrimiento de aleación muy duro, duradero o complejo: Debería considerar otros métodos como la pulverización catódica, ya que la evaporación tiene dificultades para mantener la estequiometría y produce películas con menor densidad y adhesión.

Comprender estos principios fundamentales le permite seleccionar la técnica de deposición adecuada según su material, geometría y propiedades de película deseadas.

Tabla Resumen:

| Etapa | Acción Clave | Propósito |

|---|---|---|

| 1. Generación de Vapor | Calentar un material fuente en vacío. | Convierte el material sólido en vapor. |

| 2. Transporte y Condensación | El vapor viaja y se condensa en un sustrato más frío. | Forma una película delgada uniforme capa por capa. |

| Entorno de Vacío | Elimina el aire y los contaminantes de la cámara. | Garantiza una película pura y una trayectoria de deposición en línea recta. |

¿Listo para mejorar las capacidades de su laboratorio con una deposición precisa de películas delgadas?

En KINTEK, nos especializamos en proporcionar equipos de laboratorio de alta calidad, incluidos sistemas PVD avanzados adaptados a sus necesidades de investigación y producción. Ya sea que trabaje con metales puros para electrónica o materiales sensibles a la temperatura para OLED, nuestras soluciones garantizan pureza, consistencia y fiabilidad.

Deje que nuestros expertos le ayuden a seleccionar el equipo ideal para lograr una calidad de película superior y mejorar la eficiencia de su laboratorio.

¡Contáctenos hoy para discutir su aplicación específica y descubrir la ventaja KINTEK!

Guía Visual

Productos relacionados

- Bote de evaporación de molibdeno, tungsteno y tantalio para aplicaciones a alta temperatura

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Barco de Evaporación de Tungsteno Molibdeno con Fondo Hemisférico

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Barco de evaporación de cerámica aluminizada para deposición de película delgada

La gente también pregunta

- ¿Cuál es la diferencia entre la pulverización catódica y la evaporación térmica? Elija el método PVD adecuado para su película delgada

- ¿Cuál es el proceso de evaporación térmica en PVD? Una guía paso a paso para la deposición de películas delgadas

- ¿Qué es la evaporación térmica? Una guía para un recubrimiento de película delgada simple y rentable

- ¿Qué es la técnica de evaporación térmica? Una guía para la deposición de películas delgadas en su laboratorio

- ¿Cuáles son las desventajas de la evaporación térmica? Comprendiendo las limitaciones para aplicaciones de alto rendimiento