El prensado en caliente de acero, más comúnmente conocido en la industria como estampado en caliente o endurecimiento por prensa, es un proceso de fabricación en el que una lámina de acero especializado se calienta hasta que se vuelve maleable, se le da una forma compleja y luego se enfría rápidamente dentro del propio troquel de la prensa. Este proceso integrado de conformado y temple transforma el acero, dando como resultado un componente final que es excepcionalmente fuerte y ligero.

El principio fundamental del prensado en caliente no es solo dar forma al metal, sino cambiar fundamentalmente su estructura interna durante el proceso. Combina la alta formabilidad del metal caliente con un tratamiento térmico en el molde (temple) para crear piezas de acero de ultra alta resistencia que serían imposibles de formar utilizando métodos tradicionales de estampado en frío.

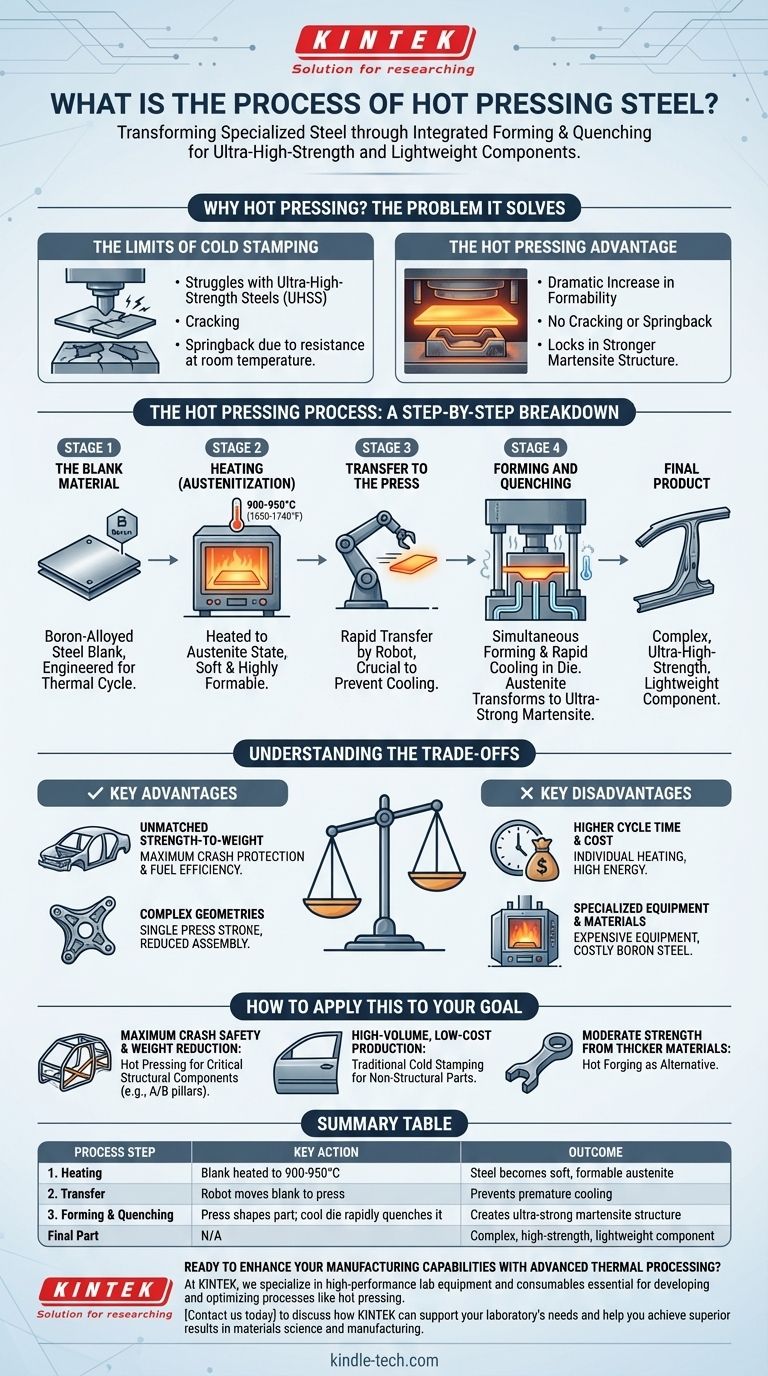

¿Por qué el prensado en caliente? El problema que resuelve

La ingeniería moderna, particularmente en la industria automotriz, exige componentes que sean simultáneamente más fuertes para la seguridad y más ligeros para la eficiencia del combustible. El estampado en frío tradicional del acero tiene dificultades para cumplir estos objetivos contradictorios.

Los límites del estampado en frío

El estampado en frío implica prensar acero a temperatura ambiente en un troquel. Si bien es rápido y rentable, tiene limitaciones significativas cuando se trabaja con aceros de ultra alta resistencia (UHSS). Estos materiales son tan fuertes a temperatura ambiente que se resisten a ser formados, lo que provoca agrietamiento o "recuperación elástica", donde la pieza vuelve parcialmente a su forma original después del prensado.

La ventaja del prensado en caliente

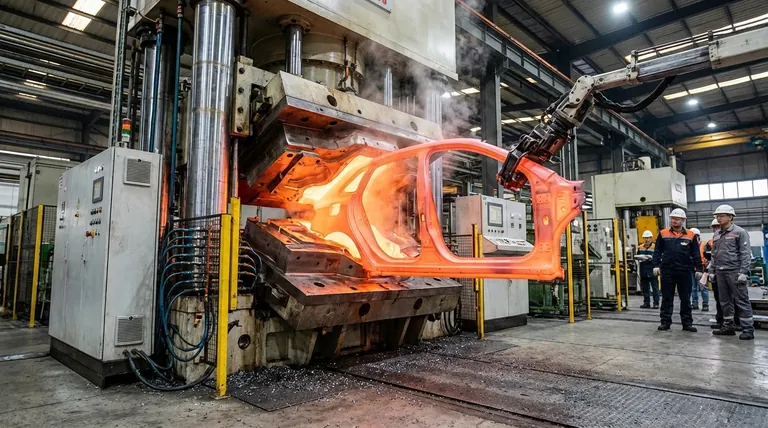

El prensado en caliente evita estos problemas por completo. Al calentar el acero hasta que está al rojo vivo, su formabilidad aumenta drásticamente, lo que permite darle formas geométricas complejas con facilidad. El posterior enfriamiento rápido fija una nueva estructura interna mucho más fuerte, logrando la resistencia deseada sin riesgo de agrietamiento o recuperación elástica.

El proceso de prensado en caliente: un desglose paso a paso

El proceso es una secuencia controlada con precisión de etapas térmicas y mecánicas. Cada paso es crítico para lograr las propiedades finales del componente.

Paso 1: El material en bruto

El proceso comienza con una pieza en bruto, que es una lámina plana de acero cortada a una forma específica. No es acero ordinario; normalmente es un acero aleado con boro, que está diseñado específicamente para responder perfectamente al ciclo de calentamiento y temple.

Paso 2: Calentamiento (Austenitización)

La pieza en bruto de acero se introduce en un horno de alta temperatura y se calienta a aproximadamente 900-950 °C (1650-1740 °F). A esta temperatura, la estructura cristalina interna del acero cambia a un estado llamado austenita. En este estado, el acero es blando, altamente deformable y está listo para el prensado.

Paso 3: Transferencia a la prensa

Una vez que la pieza en bruto está completamente austenitizada, debe transferirse del horno a la prensa muy rápidamente, a menudo mediante un robot. Esta velocidad es crucial para evitar que la pieza en bruto se enfríe demasiado antes de que pueda ser formada.

Paso 4: Conformado y Temple

Esta es la etapa definitoria del proceso. La pieza en bruto caliente y maleable se coloca en un troquel que tiene canales de enfriamiento internos. A medida que la prensa se cierra, suceden dos cosas simultáneamente:

- Conformado: La prensa ejerce una presión inmensa, dando forma a la pieza en bruto blanda hasta la geometría final y precisa de la pieza.

- Temple: El troquel frío extrae rápidamente el calor de la pieza caliente a una velocidad controlada. Este enfriamiento rápido transforma la estructura de austenita en martensita, una estructura cristalina extremadamente dura y fuerte.

La pieza sale de la prensa ya conformada y endurecida, poseyendo sus propiedades finales de ultra alta resistencia.

Comprendiendo las compensaciones

Aunque potente, el prensado en caliente no es la solución para todas las aplicaciones. Implica un conjunto claro de beneficios y desventajas que deben sopesarse.

Ventaja clave: Resistencia-peso inigualable

Las piezas prensadas en caliente ofrecen una relación resistencia-peso excepcional. Esto permite a los ingenieros diseñar componentes como jaulas de seguridad de vehículos que brindan la máxima protección contra choques al tiempo que minimizan el peso total del vehículo.

Ventaja clave: Geometrías complejas

Debido a que el acero se forma mientras está caliente y blando, los diseñadores pueden crear piezas intrincadas y complejas en una sola carrera de prensa. Esta consolidación de piezas reduce la complejidad y el costo del ensamblaje.

Desventaja: Mayor tiempo de ciclo y costo

La necesidad de calentar cada pieza en bruto individualmente hace que el tiempo de ciclo para el prensado en caliente sea significativamente más largo que para el estampado en frío. Esto, combinado con el alto consumo de energía de los hornos, conduce a un mayor costo por pieza.

Desventaja: Equipos y materiales especializados

El proceso requiere equipos especializados y costosos, incluidos hornos de alta temperatura y troqueles de prensa robustos y enfriados internamente. El acero al boro utilizado también es más costoso que los aceros convencionales de embutición profunda.

Cómo aplicar esto a su objetivo

La elección del proceso de fabricación adecuado depende enteramente de los requisitos específicos del componente.

- Si su enfoque principal es la máxima seguridad en caso de choque y la reducción de peso: El prensado en caliente es la opción definitiva para componentes estructurales críticos como los pilares A/B, los rieles del techo y las vigas de los parachoques.

- Si su enfoque principal es la producción de alto volumen y bajo costo de piezas no estructurales: El estampado en frío tradicional es mucho más económico para componentes como paneles de puertas o guardabarros donde no se requiere una resistencia ultra alta.

- Si su enfoque principal es crear piezas con resistencia moderada a partir de materiales más gruesos: La forja en caliente, un proceso diferente que implica dar forma a metal a granel en lugar de láminas, puede ser una alternativa más adecuada.

En última instancia, el prensado en caliente es una solución sofisticada diseñada para superar los límites físicos del conformado de metales tradicional para las aplicaciones más exigentes.

Tabla resumen:

| Paso del proceso | Acción clave | Resultado |

|---|---|---|

| 1. Calentamiento | Pieza en bruto calentada a 900-950°C | El acero se vuelve austenita blanda y deformable |

| 2. Transferencia | El robot mueve la pieza en bruto a la prensa | Evita el enfriamiento prematuro |

| 3. Conformado y Temple | La prensa da forma a la pieza; el troquel frío la templa rápidamente | Crea una estructura de martensita ultra fuerte |

| Pieza final | N/A | Componente complejo, de alta resistencia y ligero |

¿Listo para mejorar sus capacidades de fabricación con procesamiento térmico avanzado?

En KINTEK, nos especializamos en equipos de laboratorio de alto rendimiento y consumibles esenciales para desarrollar y optimizar procesos como el prensado en caliente. Ya sea que esté investigando nuevas aleaciones de acero o ampliando la producción, nuestros hornos confiables, sistemas de control de temperatura y consumibles duraderos están diseñados para satisfacer las rigurosas demandas de su laboratorio.

Contáctenos hoy para discutir cómo KINTEK puede satisfacer las necesidades de su laboratorio y ayudarlo a lograr resultados superiores en ciencia de materiales y fabricación.

Guía Visual

Productos relacionados

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

La gente también pregunta

- ¿Cómo optimiza la etapa de desgasificación en una prensa de vacío en caliente (VHP) el rendimiento de los composites de diamante/aluminio?

- ¿Cómo optimiza un horno de prensado en caliente al vacío la densidad de las superaleaciones de Ni-Co-Al a través de parámetros de proceso específicos?

- ¿Cómo influye la presión axial en los hornos de prensado en caliente al vacío en los composites de diamante/aluminio? Optimizar la microestructura

- ¿Cuáles son las ventajas de usar un horno de prensado en caliente al vacío sobre el HIP? Optimizar la producción de compuestos de fibra y lámina

- ¿Cómo facilita la presión mecánica de un horno de prensado en caliente al vacío la densificación de los compuestos B4C/Al?