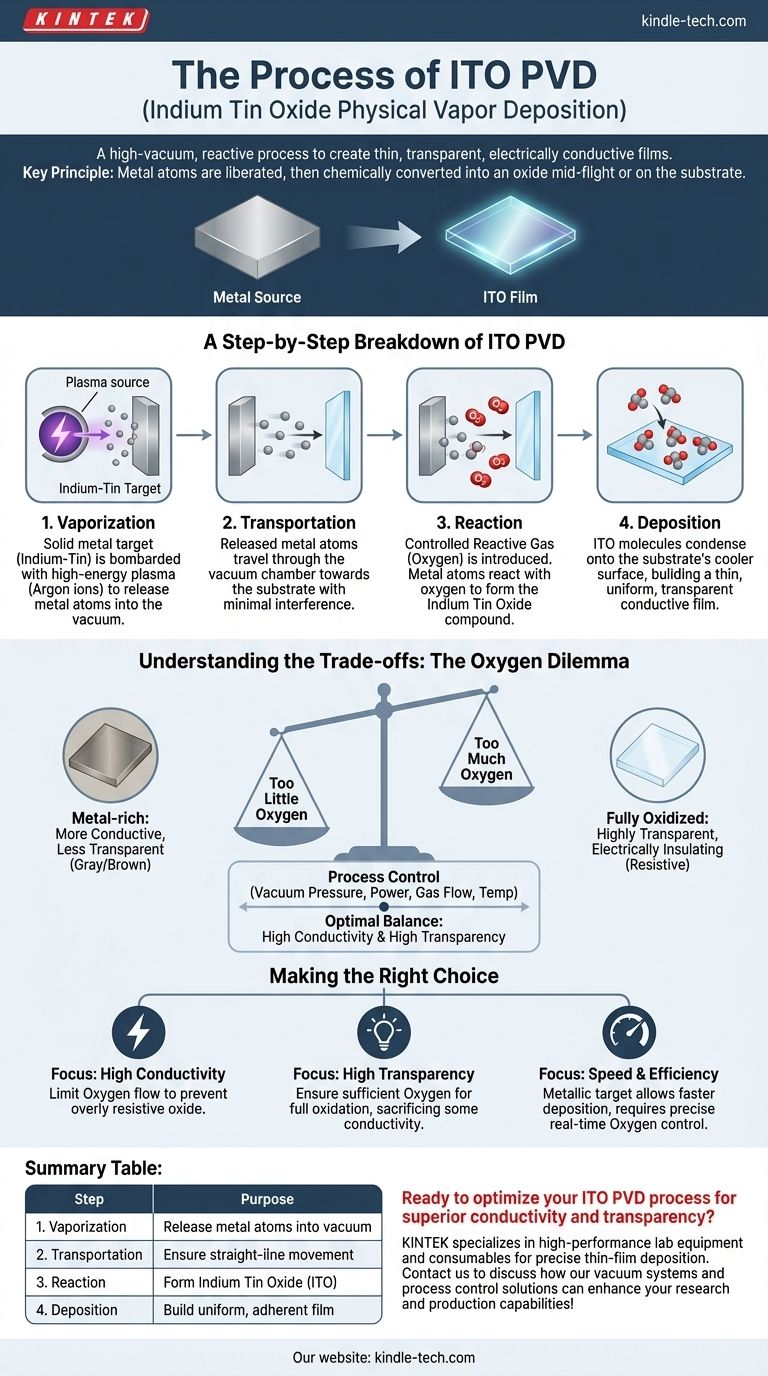

En resumen, la deposición física de vapor (PVD) de óxido de indio y estaño (ITO) es un proceso de alto vacío utilizado para crear una película delgada, transparente y eléctricamente conductora. Funciona bombardeando un material fuente, típicamente una aleación de indio-estaño, para liberar átomos que luego viajan a un sustrato. Durante este proceso, se introduce oxígeno para reaccionar con los átomos metálicos, formando el compuesto deseado de óxido de indio y estaño que se deposita sobre el sustrato como una película sólida.

El principio fundamental a comprender es que el PVD de ITO no se trata solo de depositar un material; es un proceso reactivo cuidadosamente controlado. Los átomos metálicos se liberan primero de una fuente y luego se convierten químicamente en un óxido en el aire o en la superficie del sustrato, creando un nuevo material con propiedades ópticas y eléctricas únicas.

El principio fundamental: del metal al conductor transparente

El PVD es fundamentalmente una técnica para construir materiales átomo por átomo en un entorno controlado. Todo el proceso tiene lugar dentro de una cámara de alto vacío, lo cual es crítico por dos razones.

Primero, el vacío asegura la pureza al eliminar el aire y otros contaminantes que podrían interferir con la película. Segundo, la baja presión permite que los átomos vaporizados viajen desde la fuente al sustrato objetivo con pocas o ninguna colisión.

Para el ITO, el objetivo es crear un óxido metálico muy específico. Esto requiere no solo un material fuente, sino también un gas reactivo, que transforma el metal depositado en una película transparente similar a la cerámica.

Un desglose paso a paso del PVD de ITO

Si bien existen varias variaciones de PVD (como la pulverización catódica o la evaporación), el proceso para crear una película reactiva como el ITO generalmente sigue cuatro etapas distintas.

Paso 1: Vaporización

El proceso comienza con un material fuente sólido, conocido como blanco. Para el ITO, esto suele ser una aleación metálica de indio y estaño.

Este blanco es bombardeado con una fuente de alta energía, típicamente un plasma creado a partir de un gas inerte como el argón. El impacto de los iones de plasma energéticos golpea o "pulveriza" átomos individuales de indio y estaño del blanco, liberándolos en la cámara de vacío en fase de vapor.

Paso 2: Transporte

Una vez liberados del blanco, los átomos metálicos viajan a través del entorno de baja presión hacia el sustrato, el material que se está recubriendo (por ejemplo, vidrio o plástico).

Debido a que la presión es tan baja, estos átomos se mueven en línea recta con una interferencia mínima, lo que garantiza que puedan llegar a su destino.

Paso 3: Reacción

Esta es la etapa más crítica para la formación de ITO. Mientras los átomos de indio y estaño están en tránsito, se introduce una cantidad controlada de un gas reactivo (oxígeno) en la cámara.

Los átomos libres de indio y estaño reaccionan con los átomos de oxígeno. Esta reacción química forma el compuesto de óxido de indio y estaño. Esta reacción puede ocurrir en el espacio entre el blanco y el sustrato o en la superficie del propio sustrato.

Paso 4: Deposición

Las moléculas de ITO recién formadas llegan al sustrato y se condensan en su superficie más fría.

Esta deposición se acumula capa por capa, formando una película extremadamente delgada, uniforme y sólida que se adhiere fuertemente al sustrato. Las propiedades de la película final son un resultado directo del control ejercido durante los tres pasos anteriores.

Comprender las compensaciones

La calidad de una película de ITO es muy sensible a los parámetros del proceso. Lograr el delicado equilibrio entre alta conductividad eléctrica y alta transparencia óptica es el desafío central.

El dilema del oxígeno

La cantidad de oxígeno introducida durante la fase de reacción es crítica.

Muy poco oxígeno da como resultado una película "rica en metal" que es más conductora pero menos transparente, a menudo con una apariencia grisácea o pardusca. Demasiado oxígeno crea una película completamente oxidada y altamente transparente que es eléctricamente aislante (altamente resistiva).

El control del proceso lo es todo

Lograr una película de ITO de alta calidad requiere un control preciso sobre múltiples variables. Estas incluyen la presión de vacío, la potencia aplicada al blanco, los caudales de los gases argón y oxígeno, y la temperatura del sustrato. Incluso desviaciones menores pueden alterar significativamente el rendimiento de la película.

Tomar la decisión correcta para su objetivo

Los parámetros del proceso de PVD de ITO deben ajustarse en función del resultado deseado para el producto final.

- Si su enfoque principal es la alta conductividad: Debe limitar cuidadosamente el flujo de oxígeno al mínimo requerido para la transparencia, evitando la formación de un óxido completamente estequiométrico excesivamente resistivo.

- Si su enfoque principal es la alta transparencia: Debe asegurar un suministro suficiente de oxígeno para oxidar completamente los átomos metálicos, sacrificando algo de conductividad para maximizar la transmisión de luz.

- Si su enfoque principal es la velocidad y eficiencia del proceso: El uso de un blanco metálico de indio-estaño permite mayores tasas de deposición, pero exige un control en tiempo real más sofisticado del gas de oxígeno reactivo.

En última instancia, dominar el proceso de PVD de ITO es un ejercicio de equilibrio de propiedades contrapuestas para crear un óxido conductor transparente de alto rendimiento.

Tabla resumen:

| Paso | Acción clave | Propósito |

|---|---|---|

| 1. Vaporización | Pulverizar el blanco de indio-estaño con plasma de argón | Liberar átomos metálicos en la cámara de vacío |

| 2. Transporte | Los átomos viajan a través de un entorno de baja presión | Asegurar el movimiento en línea recta hacia el sustrato |

| 3. Reacción | Introducir gas oxígeno para reaccionar con los átomos metálicos | Formar el compuesto de óxido de indio y estaño (ITO) |

| 4. Deposición | Las moléculas de ITO se condensan en la superficie del sustrato | Construir una película conductora transparente uniforme y adherente |

¿Listo para optimizar su proceso de PVD de ITO para una conductividad y transparencia superiores?

KINTEK se especializa en equipos de laboratorio y consumibles de alto rendimiento para la deposición precisa de películas delgadas. Ya sea que esté desarrollando pantallas, pantallas táctiles o dispositivos optoelectrónicos, nuestra experiencia en sistemas de vacío y control de procesos puede ayudarlo a lograr el equilibrio perfecto entre las propiedades eléctricas y ópticas.

Contáctenos hoy para discutir cómo las soluciones de KINTEK pueden mejorar las capacidades de investigación y producción de películas delgadas de su laboratorio.

Guía Visual

Productos relacionados

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Materiales de Diamante Dopado con Boro por CVD de Laboratorio

- Esterilizador de Laboratorio Autoclave de Laboratorio Esterilizador Elevador de Vacío Pulsado

La gente también pregunta

- ¿Qué es la deposición química de vapor por plasma de microondas? Una guía para la síntesis de diamante y materiales de alta pureza

- ¿Cuáles son las limitaciones de los diamantes? Más allá del mito de la perfección

- ¿Cómo funciona la deposición química de vapor para los diamantes? Cultive diamantes creados en laboratorio capa por capa

- ¿Cuáles son las ventajas del plasma de microondas? Procesamiento más rápido y puro para aplicaciones exigentes

- ¿Qué es el método de plasma de microondas? Una guía para la síntesis de materiales de alta pureza