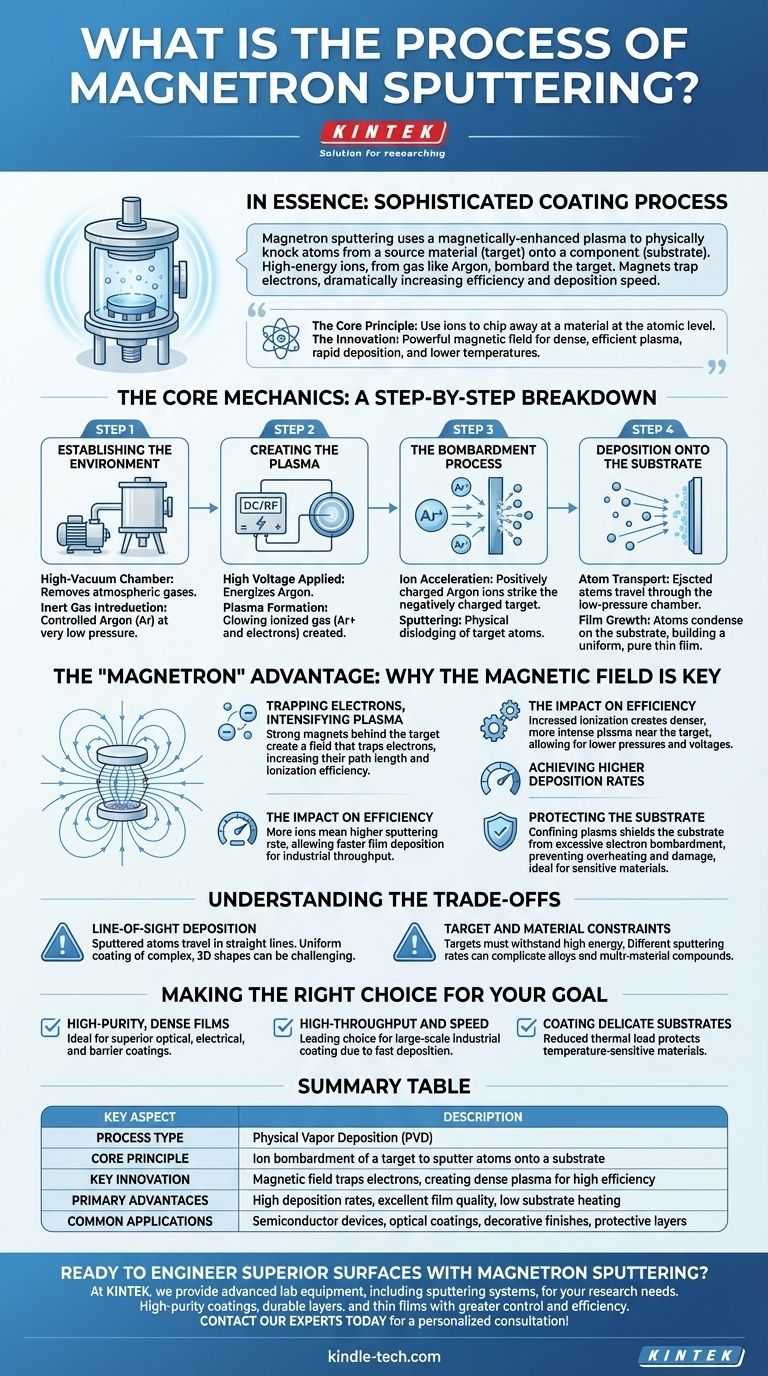

En esencia, la pulverización catódica por magnetrón es un proceso de recubrimiento sofisticado que utiliza un plasma mejorado magnéticamente para expulsar físicamente átomos de un material fuente (el "blanco" o "objetivo") hacia un componente (el "sustrato"). Iones de alta energía, generados a partir de un gas como el argón, bombardean el blanco. El papel fundamental del campo magnético es atrapar los electrones cerca del blanco, aumentando drásticamente la eficiencia del plasma y permitiendo una deposición de película delgada más rápida y controlada.

El principio central es simple: usar iones para arrancar material a nivel atómico. Sin embargo, la innovación de la pulverización catódica por magnetrón radica en el uso de un potente campo magnético para crear un plasma denso y altamente eficiente, lo que permite una deposición rápida de películas de alta calidad a temperaturas y presiones más bajas que otros métodos.

La Mecánica Central: Un desglose paso a paso

Para comprender realmente la pulverización catódica por magnetrón, es mejor visualizarla como una secuencia de eventos controlados que ocurren dentro de un entorno altamente diseñado.

Paso 1: Establecer el entorno

Todo el proceso tiene lugar dentro de una cámara de alto vacío. Esto es fundamental porque elimina los gases atmosféricos que podrían contaminar la película o interferir con el proceso.

Una vez que se logra el vacío, se introduce en la cámara una pequeña cantidad controlada de un gas inerte, el más común es el argón (Ar), a una presión muy baja.

Paso 2: Creación del plasma

Se aplica un alto voltaje de CC o RF a través de la cámara. El material a depositar, conocido como el blanco, se configura como el cátodo (cargado negativamente).

Este fuerte campo eléctrico energiza el gas argón, despojando de electrones a los átomos de argón. Esto crea una mezcla de iones de argón cargados positivamente (Ar+) y electrones libres, formando un gas ionizado brillante llamado plasma o "descarga de brillo".

Paso 3: El proceso de bombardeo

Los iones de argón cargados positivamente son acelerados poderosamente por el campo eléctrico hacia el blanco cargado negativamente.

Estos iones chocan con la superficie del blanco con tanta fuerza que desalojan físicamente, o "pulverizan", los átomos individuales del material del blanco.

Paso 4: Deposición sobre el sustrato

Los átomos expulsados del blanco viajan a través de la cámara de baja presión. Finalmente, golpean el componente que se está recubriendo, conocido como el sustrato.

Al llegar, estos átomos se condensan en la superficie del sustrato, formando gradualmente una película delgada, uniforme y altamente pura.

La ventaja del "Magnetrón": Por qué el campo magnético es clave

El proceso descrito anteriormente es la pulverización catódica simple. Agregar un campo magnético, transformándolo en pulverización catódica por magnetrón, es lo que hace que la técnica sea tan potente y ampliamente utilizada.

Atrapar electrones, intensificar el plasma

Se colocan imanes potentes detrás del blanco. Esto crea un campo magnético que atrapa a los electrones más ligeros y cargados negativamente en una trayectoria en bucle directamente frente a la superficie del blanco.

Sin este campo, los electrones se perderían en las paredes de la cámara. Al atraparlos, su trayectoria se alarga enormemente, lo que significa que son mucho más propensos a colisionar e ionizar los átomos de argón neutros.

El impacto en la eficiencia

Esta mayor ionización crea un plasma mucho más denso e intenso que se concentra justo donde más se necesita: cerca del blanco.

Esto permite que el proceso de pulverización catódica se mantenga a presiones de gas y voltajes mucho más bajos, aumentando la estabilidad y el control general del proceso.

Lograr mayores tasas de deposición

Un plasma más denso significa que hay significativamente más iones de argón positivos disponibles para bombardear el blanco. Esto da como resultado directamente una tasa de pulverización catódica mucho mayor, lo que permite depositar películas más rápidamente.

Este aumento de velocidad es una razón principal por la que la pulverización catódica por magnetrón es favorecida para aplicaciones industriales y de alto rendimiento.

Protección del sustrato

Al confinar el plasma y los electrones cerca del blanco, el sustrato queda protegido del bombardeo excesivo de electrones. Esto previene el sobrecalentamiento y el daño potencial, haciendo que el proceso sea ideal para recubrir materiales sensibles a la temperatura como plásticos y polímeros.

Comprender las compensaciones

Ninguna tecnología está exenta de limitaciones, y ser un asesor eficaz implica reconocerlas.

Deposición por línea de visión

La pulverización catódica es fundamentalmente un proceso de línea de visión. Los átomos pulverizados viajan en líneas relativamente rectas desde el blanco hasta el sustrato.

Esto puede dificultar el recubrimiento uniforme de formas tridimensionales complejas con huecos profundos o socavados sin una rotación sofisticada del sustrato.

Restricciones del blanco y del material

El material del blanco debe fabricarse en una forma específica y debe ser capaz de soportar el bombardeo de iones de alta energía y la carga térmica.

Algunos materiales se pulverizan a tasas muy diferentes a otros, lo que puede complicar la deposición de películas de aleación o compuestos a partir de múltiples blancos.

Tomar la decisión correcta para su objetivo

La pulverización catódica por magnetrón no es una solución única para todos. Su valor está directamente relacionado con el resultado específico que necesita lograr.

- Si su enfoque principal son películas densas y de alta pureza: El entorno de bajo vacío y alta pureza es ideal para crear recubrimientos ópticos, eléctricos o de barrera superiores.

- Si su enfoque principal es el alto rendimiento y la velocidad: Las altas tasas de deposición habilitadas por el campo magnético lo convierten en una opción líder para el recubrimiento industrial a gran escala.

- Si su enfoque principal es recubrir sustratos delicados: La carga térmica reducida protege los materiales sensibles a la temperatura que se dañarían con otros métodos de deposición.

En última instancia, la pulverización catódica por magnetrón proporciona un nivel excepcional de control para la ingeniería de superficies a nivel atómico para lograr propiedades funcionales específicas.

Tabla de resumen:

| Aspecto clave | Descripción |

|---|---|

| Tipo de proceso | Deposición Física de Vapor (PVD) |

| Principio central | Bombardeo iónico de un material blanco para pulverizar átomos sobre un sustrato. |

| Innovación clave | El campo magnético atrapa electrones, creando un plasma denso para una alta eficiencia. |

| Ventajas principales | Altas tasas de deposición, excelente calidad de película, bajo calentamiento del sustrato. |

| Aplicaciones comunes | Dispositivos semiconductores, recubrimientos ópticos, acabados decorativos, capas protectoras. |

¿Listo para diseñar superficies superiores con pulverización catódica por magnetrón?

En KINTEK, nos especializamos en proporcionar equipos de laboratorio avanzados, incluidos sistemas de pulverización catódica, para satisfacer las necesidades precisas de su investigación y desarrollo. Ya sea que necesite recubrimientos de alta pureza para semiconductores, capas duraderas para óptica o películas delgadas para materiales innovadores, nuestra experiencia puede ayudarlo a lograr sus objetivos con mayor control y eficiencia.

¡Hablemos sobre cómo nuestras soluciones pueden mejorar las capacidades de su laboratorio. Contacte a nuestros expertos hoy mismo para una consulta personalizada!

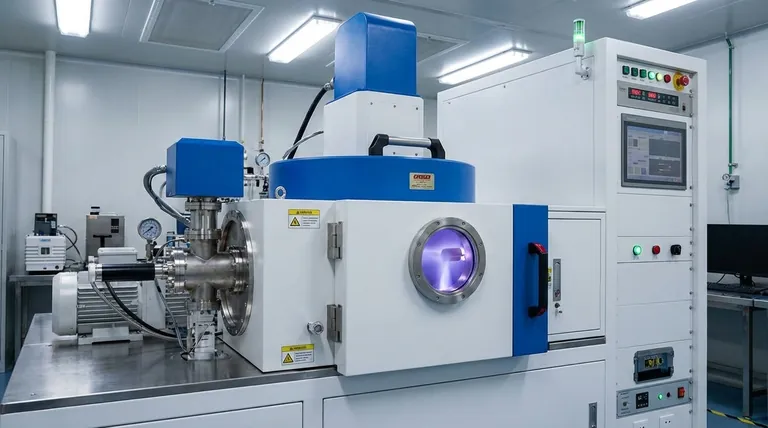

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Barco de Evaporación de Tungsteno Molibdeno con Fondo Hemisférico

- Barco de evaporación de cerámica aluminizada para deposición de película delgada

- Enfriador de trampa fría directa para vacío

La gente también pregunta

- ¿Cuáles son los precursores para la CVD de SiC? Lograr un crecimiento semiconductor de alta calidad

- ¿Cuáles son las principales aplicaciones de las películas delgadas? Desbloqueando el rendimiento en electrónica, óptica y protección

- ¿Cuál es el mecanismo de crecimiento de nanotubos de carbono por CVD? Descubra la síntesis controlada para materiales avanzados

- ¿Cuáles son las etapas de la deposición química de vapor? Domine el proceso de 6 pasos para películas delgadas de alta calidad

- ¿Cómo se aplica el Depósito Químico en Fase de Vapor a Temperatura Media (MTCVD) en la fabricación de herramientas? Mejora la vida útil de las herramientas de carburo

- ¿Qué es el método LPCVD? Logre una uniformidad de película delgada superior para microestructuras complejas

- ¿Qué es la deposición de película delgada al vacío? Desbloquee propiedades de superficie superiores

- ¿Qué es un horno tubular CVD? Una guía completa para la deposición de películas delgadas