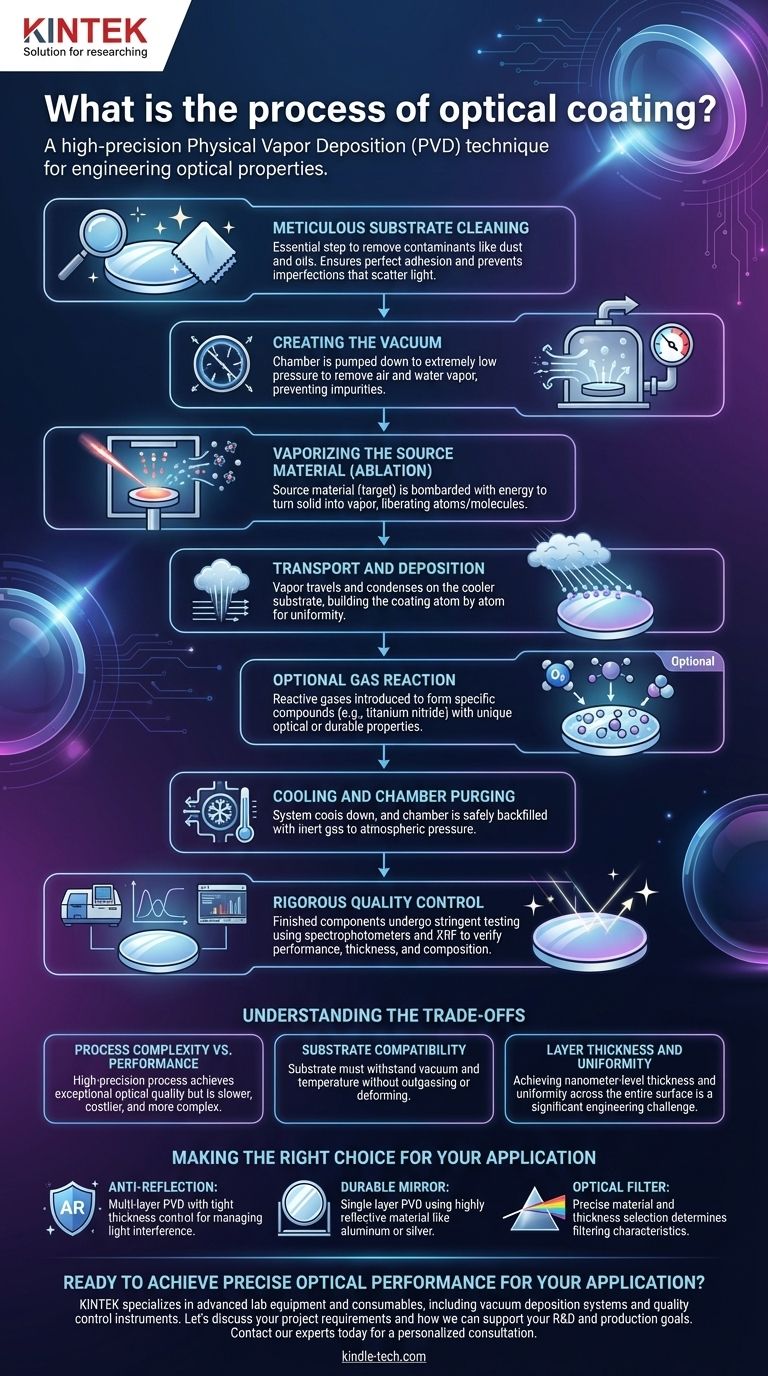

En esencia, el proceso de recubrimiento óptico es una técnica de alta precisión para depositar capas de material excepcionalmente delgadas sobre un componente óptico, como una lente o un espejo. Esto se logra más comúnmente mediante la Deposición Física de Vapor (PVD) dentro de una cámara de vacío. Los pasos fundamentales implican limpiar meticulosamente el componente (sustrato), crear un alto vacío, vaporizar un material fuente y permitir que se condense sobre el sustrato en capas ultrafinas y controladas.

El desafío del recubrimiento óptico no es simplemente aplicar una capa; se trata de diseñar las propiedades ópticas de una superficie a un nivel casi atómico. Todo el proceso está diseñado para crear películas puras y uniformes con espesores medidos en nanómetros para controlar con precisión cómo se refleja, transmite o filtra la luz.

Las etapas fundamentales: preparación y entorno

Antes de que se pueda depositar cualquier material, el sustrato y su entorno deben ser perfectos. Cualquier desviación en esta etapa comprometerá la calidad final del recubrimiento.

Etapa 1: Limpieza meticulosa del sustrato

El primer y más crítico paso es limpiar el sustrato. Cualquier contaminante microscópico, como polvo, aceites o residuos, evitará que el recubrimiento se adhiera correctamente.

Esta falla en la adhesión crea imperfecciones que pueden dispersar la luz y degradar el rendimiento óptico, haciendo que el componente sea inútil para aplicaciones de alta precisión.

Etapa 2: Creación del vacío

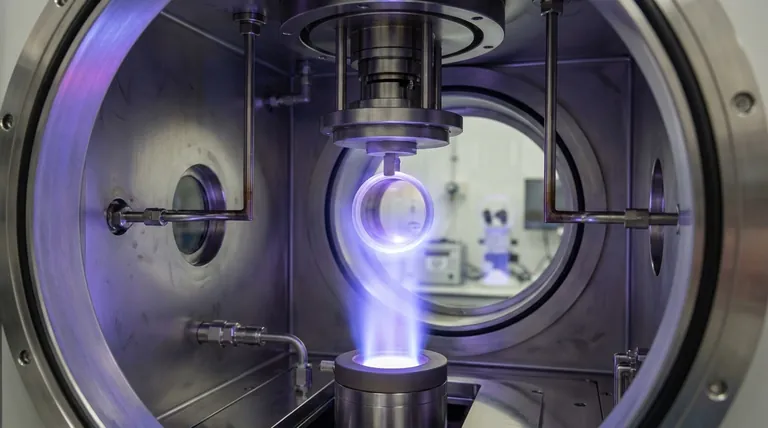

Los componentes limpios se cargan en una cámara de vacío, que luego se bombea hasta una presión extremadamente baja.

Este vacío es esencial porque elimina el aire y el vapor de agua. Estas partículas, de lo contrario, chocarían con el material de recubrimiento durante su tránsito, causando impurezas y una película no uniforme.

El corazón del proceso: deposición de material

Esta fase es donde se forma realmente el recubrimiento. Es una secuencia de procesos físicos que se controlan con inmensa precisión.

Etapa 3: Vaporización del material fuente (ablación)

Dentro de la cámara, un material fuente, conocido como blanco, es bombardeado con energía para convertirlo de sólido a vapor.

Esto a menudo se logra utilizando métodos como un haz de electrones o un arco eléctrico para golpear el blanco, liberando átomos o moléculas individuales. Esta es la parte de "Vapor Físico" de la PVD.

Etapa 4: Transporte y deposición

El material vaporizado viaja en línea recta a través del vacío y se condensa en la superficie más fría de los componentes ópticos.

Este proceso construye el recubrimiento átomo por átomo, creando una película excepcionalmente delgada y uniforme. Para recubrimientos complejos, esto se repite con diferentes materiales para construir una pila de múltiples capas.

Etapa 5: Reacción de gas opcional

En algunos casos, se introduce un gas reactivo como oxígeno o nitrógeno en la cámara.

Los átomos de metal vaporizados reaccionan con este gas a medida que se depositan sobre el sustrato, formando un compuesto específico (como nitruro de titanio o dióxido de silicio) con propiedades ópticas o duraderas únicas.

Garantía de rendimiento: pasos finales y control de calidad

Un recubrimiento es tan bueno como su rendimiento medido. El proceso concluye con la verificación y el retorno a las condiciones atmosféricas normales.

Etapa 6: Enfriamiento y purga de la cámara

Una vez completada la deposición, se permite que el sistema se enfríe. Luego, la cámara se rellena cuidadosamente con un gas inerte, como argón, para devolverla de forma segura a la presión atmosférica.

Etapa 7: Riguroso control de calidad

Los componentes terminados se someten a pruebas rigurosas. Cada lote se inspecciona para garantizar la consistencia y el rendimiento.

Se utilizan instrumentos especializados como espectrofotómetros para medir cómo el recubrimiento refleja y transmite la luz, mientras que una máquina de fluorescencia de rayos X (XRF) puede verificar el espesor y la composición de la película.

Entendiendo las compensaciones

Aunque potente, el proceso de recubrimiento óptico implica complejidades y limitaciones inherentes que deben gestionarse.

Complejidad del proceso vs. rendimiento

Este es un proceso altamente diseñado y a menudo lento. El rendimiento óptico excepcional, la durabilidad y la precisión logradas conllevan un mayor costo y complejidad en comparación con los métodos de recubrimiento estándar.

Compatibilidad del sustrato

El material del sustrato debe ser capaz de soportar el vacío y los cambios de temperatura dentro de la cámara sin deformarse o liberar sus propios gases ("desgasificación"), lo que contaminaría el proceso.

Espesor y uniformidad de la capa

Lograr un espesor de recubrimiento perfectamente uniforme, especialmente en una lente curva, es un desafío de ingeniería significativo. Todo el proceso se basa en un control estricto de la temperatura, la presión y la tasa de deposición para garantizar que cada parte de la óptica funcione de manera idéntica.

Elegir la opción correcta para su aplicación

Los parámetros específicos del proceso de recubrimiento se adaptan al resultado óptico deseado.

- Si su enfoque principal es la antirreflexión de alto rendimiento: Necesita un proceso PVD multicapa con un control de espesor extremadamente preciso para gestionar la interferencia de la luz en diferentes longitudes de onda.

- Si su enfoque principal es crear un espejo duradero: Un proceso PVD de una sola capa que utiliza un material altamente reflectante como el aluminio o la plata suele ser la solución más eficaz y directa.

- Si su enfoque principal es filtrar longitudes de onda de luz específicas: La elección de los materiales de recubrimiento y el espesor preciso de cada capa son primordiales, ya que estos factores determinan directamente las características de corte y banda de paso del filtro.

Comprender este proceso de ingeniería a nivel atómico es el primer paso para especificar un recubrimiento que cumpla con sus requisitos exactos de rendimiento.

Tabla resumen:

| Etapa | Acción clave | Propósito |

|---|---|---|

| 1. Preparación | Limpieza meticulosa del sustrato | Garantiza una adhesión perfecta y elimina los contaminantes que dispersan la luz. |

| 2. Entorno | Creación de un alto vacío | Elimina el aire y el vapor para evitar impurezas y garantizar una película uniforme. |

| 3. Deposición | Vaporización del material fuente (ablación) | Libera átomos/moléculas de un blanco utilizando un haz de electrones o un arco. |

| 4. Deposición | Transporte y condensación | Construye el recubrimiento átomo por átomo sobre el sustrato para capas ultrafinas. |

| 5. (Opcional) | Introducción de gas reactivo | Forma compuestos como el nitruro de titanio para propiedades ópticas/duraderas específicas. |

| 6. Finalización | Enfriamiento y purga de la cámara | Devuelve de forma segura el sistema a la presión atmosférica con un gas inerte. |

| 7. Verificación | Riguroso control de calidad | Utiliza espectrofotómetros y XRF para verificar el rendimiento, el espesor y la composición. |

¿Listo para lograr un rendimiento óptico preciso para su aplicación?

El intrincado proceso de recubrimiento óptico requiere equipos confiables y de alto rendimiento para garantizar la pureza, la uniformidad y el control exacto del espesor. KINTEK se especializa en equipos de laboratorio avanzados y consumibles para necesidades de laboratorio, incluidos sistemas de deposición al vacío e instrumentos de control de calidad.

Podemos proporcionar las herramientas y la experiencia para ayudarle a desarrollar recubrimientos antirreflectantes de alto rendimiento, espejos duraderos o filtros ópticos precisos. Analicemos los requisitos de su proyecto y cómo podemos apoyar sus objetivos de I+D y producción.

Contacte hoy mismo a nuestros expertos para una consulta personalizada.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

La gente también pregunta

- ¿Cuáles son las ventajas de la PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Por qué la deposición química de vapor asistida por plasma (PECVD) es ecológica? Comprender los beneficios ecológicos del recubrimiento asistido por plasma

- ¿Cuáles son los beneficios del PECVD? Logre una deposición de película delgada superior a baja temperatura

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Cuál es el principio de la deposición química de vapor asistida por plasma? Lograr la deposición de película delgada a baja temperatura