En esencia, la Sinterización por Plasma de Chispa (SPS) es una técnica de consolidación de alta velocidad. Utiliza una corriente eléctrica directa pulsada y presión uniaxial para transformar polvos en un sólido denso. El proceso típicamente involucra cuatro etapas principales: creación de vacío, aplicación de presión, calentamiento resistivo rápido a través de la corriente pulsada y una etapa final de enfriamiento.

La ventaja fundamental de SPS radica en su mecanismo de calentamiento único. Al pasar una corriente de alta amperaje y bajo voltaje directamente a través del troquel conductor y el polvo, genera calor intenso y localizado en los puntos de contacto de las partículas, lo que permite la densificación en minutos en lugar de horas.

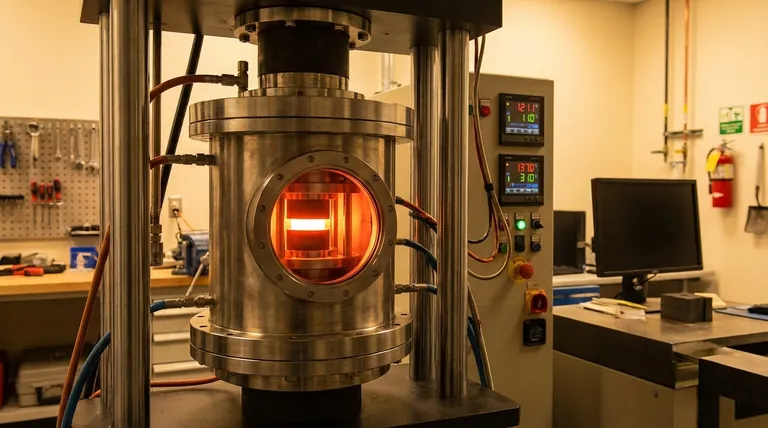

Desglosando el proceso SPS

Para comprender verdaderamente el SPS, debemos analizar cómo cada etapa contribuye a las propiedades finales del material. El proceso es una secuencia cuidadosamente orquestada que se realiza dentro de una prensa especializada.

Etapa 1: Carga de la muestra y evacuación

Primero, el material en polvo se carga en un troquel conductor, que casi siempre está hecho de grafito. Este conjunto de troquel se coloca luego entre dos electrodos dentro de una cámara de vacío.

La cámara se evacúa para eliminar los gases atmosféricos. Este paso crucial previene la oxidación del material en polvo y de las herramientas de grafito, que de otro modo se verían comprometidas a las altas temperaturas de procesamiento.

Etapa 2: Aplicación de presión uniaxial

Una vez que se logra el vacío deseado, se aplica una presión uniaxial a través de los electrodos, que actúan como arietes de prensa. Esta presión inicial compacta el polvo, aumentando el contacto entre partículas.

Esto asegura una buena conductividad eléctrica en todo el compacto de polvo, lo cual es esencial para la etapa de calentamiento posterior. La presión se mantiene o aumenta durante todo el ciclo de calentamiento para ayudar en la densificación.

Etapa 3: Corriente pulsada y calentamiento rápido

Esta es la etapa definitoria del proceso SPS. Se aplica una corriente continua (CC) pulsada de alta potencia directamente a los electrodos. La corriente fluye a través del troquel de grafito y, críticamente, a través de la propia muestra de polvo.

Esto crea un calentamiento rápido a través de varios mecanismos. El efecto principal es el calentamiento Joule (calentamiento resistivo). Además, en los puntos de contacto entre partículas de polvo individuales, pueden ocurrir descargas de chispa, generando plasma localizado y momentáneo de alta temperatura. Este efecto limpia las superficies de las partículas y acelera drásticamente la formación de "cuellos" o enlaces entre ellas.

Etapa 4: Consolidación y enfriamiento

A medida que la temperatura aumenta rápidamente hasta el punto de sinterización objetivo, el material se ablanda y densifica bajo la presión constante, eliminando la porosidad. El proceso se mantiene a esta temperatura durante un período muy corto, a menudo solo unos pocos minutos.

Una vez que se alcanza la densidad deseada, se apaga la corriente. Luego, el sistema se enfría rápidamente, fijando la microestructura de grano fino que es un sello distintivo de la técnica SPS.

¿Qué hace que SPS sea fundamentalmente diferente?

SPS no es simplemente una versión más rápida del prensado en caliente tradicional. Su método de calentamiento directo crea condiciones que son fundamentalmente diferentes de las de un horno convencional.

El papel del calentamiento por corriente directa

En una prensa en caliente tradicional, un horno calienta externamente el troquel y la muestra, un proceso lento que depende de la conducción térmica. SPS utiliza el material y el troquel como sus propios elementos calefactores. Este calentamiento interno y directo es increíblemente eficiente y rápido.

El efecto "plasma de chispa"

La corriente pulsada genera descargas de chispa en los huecos entre las partículas de polvo. Esto genera temperaturas localizadas mucho más altas que la temperatura general de la muestra. Este fenómeno limpia las superficies de las partículas de contaminantes y las activa para la unión, un factor clave en la rápida velocidad de sinterización.

La velocidad sin precedentes inhibe el crecimiento de grano

El resultado más significativo de SPS es la velocidad. Las tasas de calentamiento pueden ser de cientos de grados Celsius por minuto. Al minimizar el tiempo que el material pasa a altas temperaturas, SPS inhibe eficazmente el crecimiento de grano, lo que permite la producción de materiales completamente densos con microestructuras excepcionalmente finas y, a menudo, novedosas.

Comprendiendo las ventajas y desventajas y las consideraciones

Aunque potente, SPS no es una solución universal. Viene con su propio conjunto de limitaciones que son críticas para comprender para una aplicación exitosa.

Restricciones de material y herramientas

El proceso SPS estándar requiere que tanto el troquel como, idealmente, la muestra sean eléctricamente conductores. Si bien los aislantes se pueden sinterizar, requiere un diseño cuidadoso del troquel, ya que el calor debe transferirse del troquel al polvo. El proceso también se limita en gran medida al uso de herramientas de grafito, que tienen limitaciones de temperatura y presión.

Gradientes de temperatura

Debido a que el calentamiento se origina a partir del flujo de corriente, lograr una uniformidad de temperatura perfecta puede ser un desafío. Pueden existir gradientes de temperatura entre la superficie y el núcleo de una muestra grande, lo que debe tenerse en cuenta en el diseño del proceso.

El debate sobre el "plasma"

Es importante señalar que, si bien el término "Sinterización por Plasma de Chispa" es ampliamente utilizado, la existencia de un plasma sostenido y a granel en toda la muestra es un tema de debate científico. Sin embargo, los efectos prácticos de la descarga de chispa y el calentamiento localizado en las interfaces de las partículas están bien documentados y son responsables de las ventajas únicas de la técnica.

Cómo aplicar esto a su objetivo

La elección de un método de sinterización depende completamente del resultado deseado para su material.

- Si su enfoque principal es la creación rápida de prototipos o el desarrollo de nuevos materiales: SPS es la opción ideal debido a su velocidad extrema y su capacidad para crear microestructuras únicas y fuera de equilibrio.

- Si su enfoque principal es producir piezas nanostructuradas de alta densidad: SPS sobresale en el logro de la densificación completa mientras preserva el tamaño de grano fino que es crucial para mejorar las propiedades mecánicas.

- Si su enfoque principal es la producción rentable de componentes grandes y simples: La sinterización por prensado en caliente tradicional o la sinterización en horno convencional pueden ser más adecuadas si no se requieren los beneficios microestructurales únicos de SPS.

En última instancia, la Sinterización por Plasma de Chispa proporciona un nivel de control sin precedentes sobre la microestructura de un material a través de su entrega de energía única y rápida.

Tabla resumen:

| Etapa | Acción clave | Propósito |

|---|---|---|

| 1. Carga de la muestra y evacuación | Cargar polvo en troquel de grafito, crear vacío | Prevenir la oxidación, preparar para el calentamiento |

| 2. Aplicar presión | Aplicar presión uniaxial a través de los electrodos | Compactar el polvo, asegurar el contacto eléctrico |

| 3. Calentamiento por corriente pulsada | Aplicar corriente CC pulsada directamente al polvo | Calentamiento rápido mediante calentamiento Joule y descargas de chispa |

| 4. Consolidación y enfriamiento | Mantener la temperatura brevemente, luego enfriar rápidamente | Lograr la densidad completa mientras se inhibe el crecimiento de grano |

¿Listo para lograr una consolidación de material superior con la Sinterización por Plasma de Chispa?

En KINTEK, nos especializamos en equipos de laboratorio avanzados para la investigación y el desarrollo de materiales. Nuestra experiencia en tecnologías de sinterización puede ayudarle a:

- Desarrollar nuevos materiales con microestructuras únicas

- Lograr una densificación completa mientras se preservan los tamaños de grano finos

- Acelerar su I+D con capacidades de procesamiento rápido

Ya sea que trabaje con polvos conductores o materiales especializados, nuestro equipo puede brindarle la solución SPS adecuada para las necesidades de su laboratorio.

Contacte a KINTEK hoy para discutir cómo la Sinterización por Plasma de Chispa puede transformar su investigación de materiales.

Guía Visual

Productos relacionados

- Esterilizador de Laboratorio Autoclave de Laboratorio Esterilizador Elevador de Vacío Pulsado

- Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Sinterización Dental de Porcelana al Vacío

- Esterilizador de laboratorio Autoclave de laboratorio Esterilizador de vapor a presión vertical para pantalla de cristal líquido Tipo automático

La gente también pregunta

- ¿Necesita esterilizar cristalería en autoclave? Una guía sobre esterilización vs. limpieza

- ¿Cómo se esteriliza la cristalería en autoclave? Domine el proceso de 3 pasos para una esterilidad fiable

- ¿Qué es un autoclave de laboratorio? Su guía para la esterilización con vapor a presión

- ¿Cómo funciona el autoclave de laboratorio? Logre una esterilización completa con vapor a alta presión

- ¿Por qué es importante autoclavar los reactivos preparados antes de usarlos? Garantice la esterilidad y resultados fiables