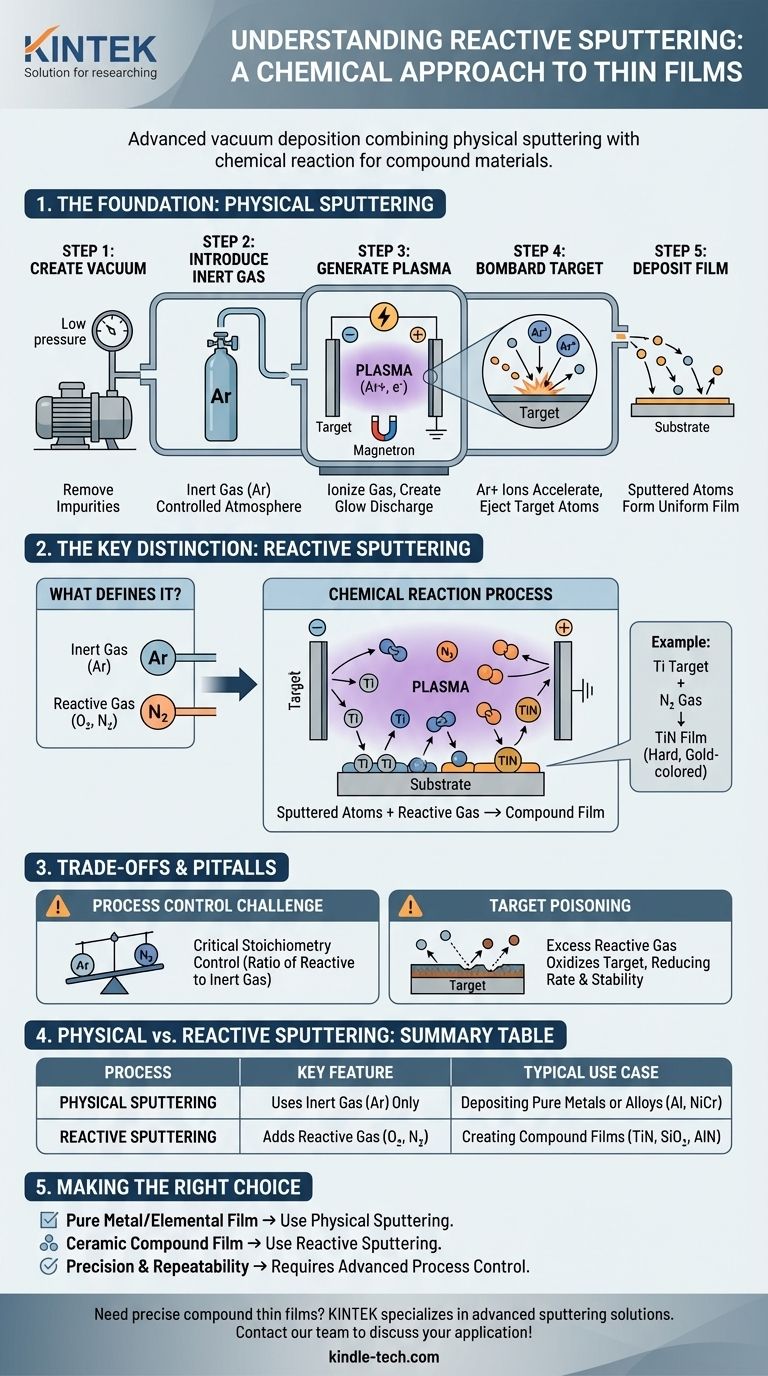

En esencia, el proceso sobre el que pregunta se conoce más precisamente como pulverización catódica reactiva (o sputtering reactivo). Es una forma avanzada de una técnica fundamental de deposición al vacío llamada pulverización catódica física. La pulverización catódica física utiliza iones de alta energía de un gas inerte, como el argón, para desalojar físicamente átomos de un material fuente (el "blanco" o "target"), que luego se depositan como una película delgada sobre un sustrato. La pulverización catódica reactiva añade un paso químico a este proceso al introducir un segundo gas reactivo para formar un nuevo material compuesto sobre el sustrato.

La pulverización catódica es un proceso físico donde los átomos son expulsados de un blanco por el bombardeo iónico. Cuando se añade intencionalmente un gas reactivo a la cámara, este proceso físico se combina con una reacción química para crear películas delgadas de compuestos, una técnica conocida como pulverización catódica reactiva.

La base: cómo funciona la pulverización catódica física

Para entender la pulverización catódica reactiva, primero debe comprender la mecánica fundamental de la pulverización catódica física. Este proceso tiene lugar en el vacío e implica varios pasos distintos para transferir material átomo por átomo desde una fuente a un sustrato.

Paso 1: Creación del vacío

Todo el proceso tiene lugar dentro de una cámara de vacío sellada. La presión interna se reduce drásticamente, generalmente a un rango de alto vacío, para eliminar gases residuales como el oxígeno, el vapor de agua y otras impurezas.

Este paso inicial es fundamental para garantizar la pureza de la película final y para prevenir reacciones químicas no deseadas.

Paso 2: Introducción del gas de pulverización catódica

Una vez que se logra un vacío estable, se bombea un gas inerte, el más común es el argón (Ar), a la cámara. La presión de la cámara se controla cuidadosamente a un nivel bajo, creando una atmósfera específica para el proceso.

El argón se elige porque es químicamente no reactivo y tiene una masa atómica suficiente para desalojar eficazmente los átomos del blanco sin formar enlaces químicos con ellos.

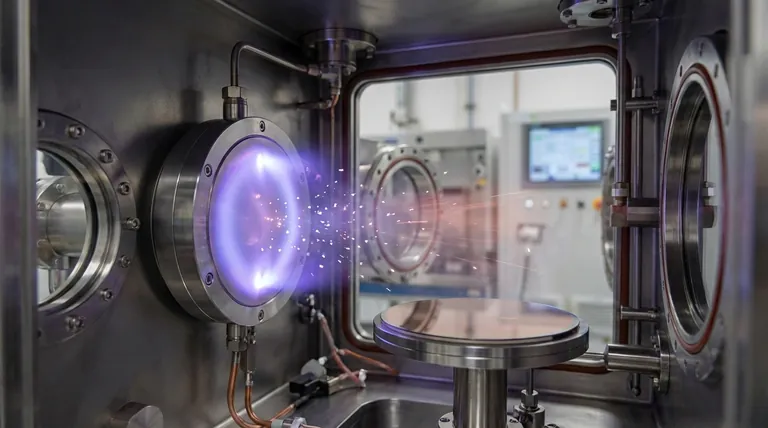

Paso 3: Generación del plasma

Se aplica un alto voltaje dentro de la cámara, creando un fuerte campo eléctrico. Esta energía despoja de electrones a los átomos de gas argón, creando una mezcla de iones de argón cargados positivamente (Ar+) y electrones libres.

Este gas ionizado se conoce como plasma o descarga luminiscente. Para aumentar la eficiencia, a menudo se colocan imanes detrás del blanco (una técnica llamada pulverización catódica magnetrónica) para atrapar los electrones cerca del blanco, intensificando el plasma donde más se necesita.

Paso 4: Fase de bombardeo

Al material fuente, conocido como el blanco (target), se le aplica una fuerte carga eléctrica negativa. Los iones de argón cargados positivamente (Ar+) en el plasma son acelerados con fuerza hacia este blanco cargado negativamente.

Estos iones chocan con la superficie del blanco con una energía inmensa. Esta colisión es un evento de pura transferencia de momento, muy parecido a una bola blanca golpeando un triángulo de bolas de billar.

Paso 5: Deposición en el sustrato

Si la energía transferida desde el ion de argón es mayor que la energía que une a los átomos del blanco, uno o más átomos del blanco son expulsados o "pulverizados" de la superficie.

Estos átomos pulverizados y neutros viajan a través de la cámara de vacío y se depositan sobre el sustrato (por ejemplo, una oblea de silicio, vidrio o pieza de plástico), construyendo gradualmente una película delgada y uniforme.

La distinción clave: de la pulverización catódica física a la reactiva

La pulverización catódica reactiva aprovecha todo el marco de la pulverización catódica física y añade un componente químico crucial. Aquí es donde el término "pulverización catódica química" encuentra su verdadero significado.

¿Qué define la pulverización catódica reactiva?

La pulverización catódica reactiva implica introducir un segundo gas reactivo en la cámara junto con el gas inerte argón. Los gases reactivos comunes incluyen oxígeno (O₂) para formar óxidos y nitrógeno (N₂) para formar nitruros.

Cómo ocurre la reacción química

A medida que los átomos del blanco son pulverizados, viajan a través de un plasma que ahora contiene iones de argón y moléculas de gas reactivo. Los átomos pulverizados reaccionan con este gas para formar un nuevo compuesto químico.

Esta reacción puede ocurrir en la superficie del blanco, en tránsito a través del plasma, o, más comúnmente, en la superficie del sustrato a medida que se forma la película.

Un ejemplo práctico: nitruro de titanio

Imagine que desea crear un recubrimiento duro y de color dorado de nitruro de titanio (TiN). Comenzaría con un blanco de titanio (Ti) puro.

Ejecutaría el proceso de pulverización catódica física con gas argón, pero también introduciría un flujo controlado de gas nitrógeno en la cámara. Los átomos de titanio pulverizados reaccionarían con el nitrógeno para formar una película de TiN en el sustrato.

Comprensión de las compensaciones y dificultades

Aunque es potente, la pulverización catódica reactiva introduce complejidades que deben gestionarse cuidadosamente para lograr las propiedades de película deseadas.

El desafío del control del proceso

El desafío más significativo es equilibrar los flujos de gas y la velocidad de pulverización catódica. La proporción de gas reactivo a gas inerte determina la estequiometría (la composición química) de la película final.

Por ejemplo, al fabricar un óxido, muy poco oxígeno da como resultado una película suboxidata y rica en metal. Demasiado oxígeno puede provocar un fenómeno conocido como envenenamiento del blanco, donde la superficie del propio blanco se oxida, reduciendo drásticamente la velocidad de pulverización catódica y alterando la estabilidad del proceso.

Cuándo usar pulverización catódica física vs. reactiva

La elección está dictada enteramente por el material final deseado.

La pulverización catódica física se utiliza cuando se necesita una película de un elemento puro o una aleación. Por ejemplo, depositar una capa de aluminio puro para un recubrimiento reflectante o una aleación de níquel-cromo para una resistencia.

La pulverización catódica reactiva se utiliza exclusivamente cuando el objetivo es crear una película compuesta que sea diferente del material del blanco, como dióxido de silicio (SiO₂), nitruro de aluminio (AlN) o el ya mencionado nitruro de titanio (TiN).

Tomar la decisión correcta para su objetivo

Su aplicación dicta la técnica de pulverización catódica correcta. La decisión depende de la naturaleza química de la película delgada que pretende crear.

- Si su enfoque principal es depositar un metal puro o una película elemental: Utilizará la pulverización catódica física estándar con solo un gas inerte como el argón.

- Si su enfoque principal es crear una película compuesta cerámica (como un óxido, nitruro o carburo): Utilizará la pulverización catódica reactiva añadiendo un flujo controlado de un gas reactivo (por ejemplo, oxígeno, nitrógeno) al plasma de argón.

- Si su enfoque principal es la precisión y la repetibilidad: Debe implementar controles de proceso avanzados para el flujo de gas y la potencia, ya que la pulverización catódica reactiva es muy sensible a estos parámetros.

En última instancia, dominar la pulverización catódica requiere comprender que está controlando no solo un proceso físico de transferencia atómica, sino también un delicado entorno químico para construir materiales átomo por átomo.

Tabla de resumen:

| Proceso | Característica clave | Caso de uso típico |

|---|---|---|

| Pulverización catódica física | Usa solo gas inerte (Argón) | Deposición de metales puros o aleaciones (ej. Aluminio, NiCr) |

| Pulverización catódica reactiva | Añade un gas reactivo (ej. O₂, N₂) | Creación de películas compuestas (ej. TiN, SiO₂, AlN) |

| Desafío clave | Mantener la estequiometría y evitar el envenenamiento del blanco | Requiere un control preciso de los flujos de gas y la potencia |

¿Necesita depositar películas delgadas compuestas precisas para su investigación o producción? KINTEK se especializa en equipos y consumibles de pulverización catódica avanzados para laboratorios. Nuestros expertos pueden ayudarle a seleccionar el sistema adecuado y optimizar su proceso para obtener resultados fiables y de alta calidad. ¡Contacte a nuestro equipo hoy para discutir su aplicación específica!

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Crisol de cobre libre de oxígeno para recubrimiento por evaporación de haz de electrones y bote de evaporación

- Sistema de Equipo de Deposición Química de Vapor CVD Cámara Deslizante Horno de Tubo PECVD con Gasificador de Líquidos Máquina PECVD

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Sistema de Reactor de Máquina MPCVD de Resonador Cilíndrico para Deposición Química de Vapor de Plasma de Microondas y Crecimiento de Diamantes de Laboratorio

La gente también pregunta

- ¿Cuáles son las ventajas de la PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Cuáles son los inconvenientes de la PECVD? Entendiendo las compensaciones de la deposición a baja temperatura

- ¿Cómo funciona la deposición de vapor por plasma? Una solución de recubrimiento a baja temperatura para materiales sensibles

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura

- ¿Cuál es la diferencia entre PECVD y pulverización catódica? Elija el método de deposición de película delgada adecuado