La Fusión por Inducción al Vacío (VIM) es un proceso altamente controlado para producir metales y aleaciones excepcionalmente limpios y de alta pureza. A menudo llamado "metal VIM", el material se funde dentro de una cámara sellada bajo un vacío profundo utilizando inducción electromagnética. Este entorno previene la contaminación de la atmósfera y permite un control preciso sobre la química final, lo que resulta en materiales con propiedades mecánicas superiores.

El propósito principal de VIM no es solo fundir metal, sino refinarlo. Al eliminar los gases reactivos que se encuentran en el aire, el proceso elimina las impurezas que comprometen la resistencia y el rendimiento del material, permitiendo la creación de aleaciones avanzadas imposibles de producir por medios convencionales.

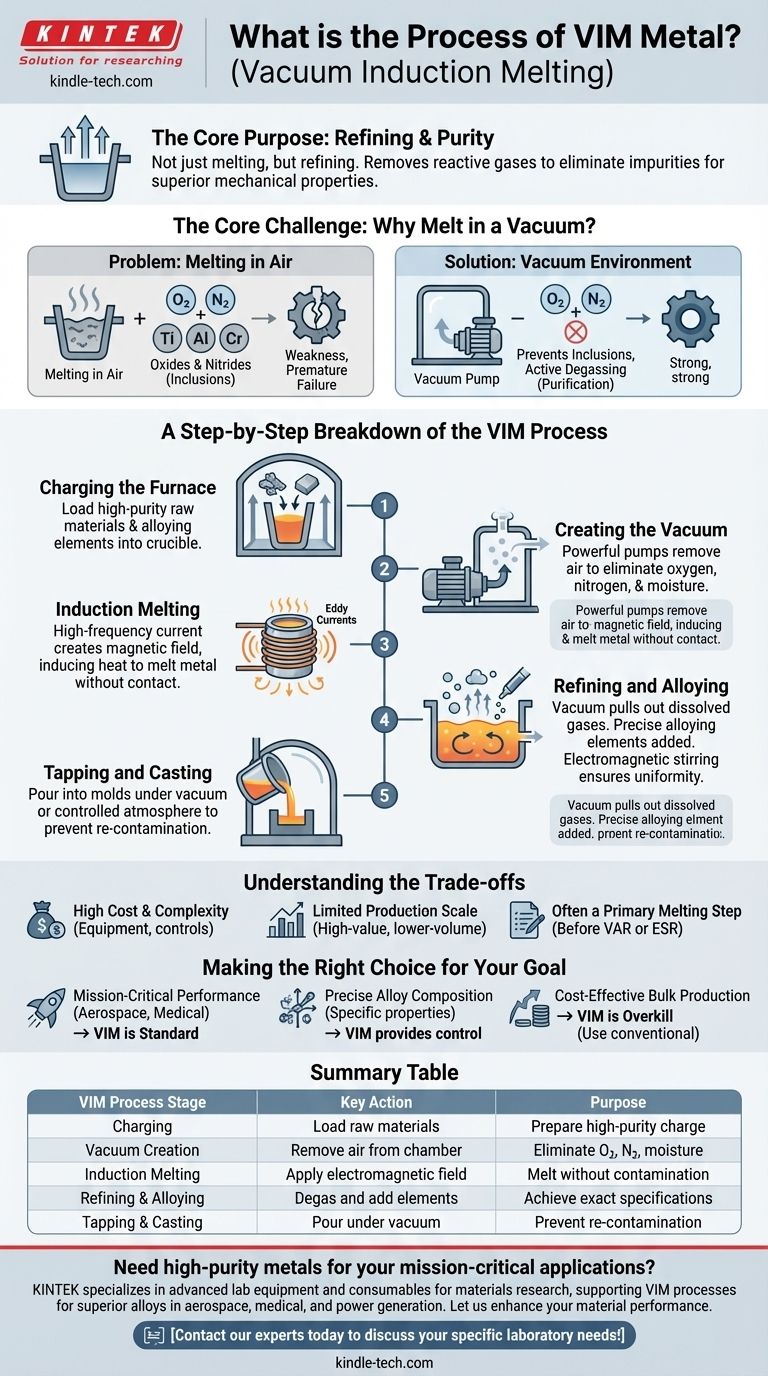

El Desafío Principal: ¿Por qué fundir en vacío?

Para entender VIM, primero debe comprender el problema de fundir metal al aire libre. El aire que respiramos es fundamentalmente hostil a los metales fundidos de alto rendimiento.

El problema con los elementos reactivos

Muchos elementos de aleación críticos, como el titanio, el aluminio y el cromo, son altamente reactivos. Cuando se funden en el aire, se combinan fácilmente con el oxígeno y el nitrógeno para formar óxidos y nitruros.

El impacto de las impurezas

Estos compuestos no deseados quedan atrapados en el metal como inclusiones no metálicas. Las inclusiones actúan como puntos de tensión microscópicos, comprometiendo la integridad del material y provocando una vida a fatiga reducida, poca ductilidad y fallas prematuras bajo tensión.

El objetivo de un entorno de vacío

El proceso VIM resuelve esto eliminando el aire. Operar bajo vacío previene la formación de estas inclusiones. Además, el vacío extrae activamente los gases disueltos como el hidrógeno y el nitrógeno del metal líquido, un proceso de purificación conocido como desgasificación.

Un desglose paso a paso del proceso VIM

El proceso VIM es una secuencia de etapas cuidadosamente controladas diseñadas para maximizar la pureza y la precisión composicional.

Paso 1: Carga del horno

Los metales en bruto y los elementos de aleación de alta pureza, conocidos como la carga, se cargan en un crisol de cerámica. Este crisol se asienta dentro de una gran cámara de vacío sellada.

Paso 2: Creación del vacío

Potentes bombas eliminan el aire de la cámara, creando un vacío. Este paso crítico elimina el oxígeno, el nitrógeno y la humedad que de otro modo contaminarían el metal.

Paso 3: Fusión por inducción

Una corriente eléctrica de alta frecuencia pasa a través de una bobina de cobre que envuelve el crisol. Esto crea un potente campo magnético que induce corrientes de Foucault eléctricas dentro de la carga metálica. La resistencia a estas corrientes genera un calor intenso, fundiendo el metal sin ningún contacto directo de una fuente de calor.

Paso 4: Refinación y aleación

A medida que el metal se funde, el vacío extrae los gases disueltos. El campo electromagnético también agita naturalmente el baño fundido, asegurando que tenga una temperatura y composición uniformes. En esta etapa, los operadores pueden agregar cantidades precisas de otros elementos de aleación a través de un puerto sellado al vacío para cumplir con las especificaciones químicas exactas.

Paso 5: Vaciado y fundición

Una vez que el metal alcanza la química y la temperatura objetivo, el crisol se inclina para verter (o vaciar) la aleación fundida en moldes. Todo este paso se realiza mientras aún está bajo vacío o en una atmósfera de gas inerte controlada para evitar cualquier recontaminación antes de que el metal se solidifique en un lingote o fundición.

Comprendiendo las compensaciones

Si bien VIM produce materiales superiores, es un proceso especializado con limitaciones específicas. No es la opción correcta para todas las aplicaciones.

Alto costo y complejidad

VIM es significativamente más caro que la fusión convencional al aire. El equipo de vacío requerido, los tiempos de procesamiento más largos y los controles sofisticados contribuyen a un mayor costo operativo.

Escala de producción limitada

Los hornos VIM suelen ser más pequeños que los hornos utilizados para la producción de acero a granel. Esto hace que el proceso sea más adecuado para materiales de alto valor y menor volumen que para metales estructurales comunes.

A menudo, un paso de fusión primaria

Para las aplicaciones más exigentes, como álabes de turbina de monocristal o piezas aeroespaciales giratorias, VIM es solo el primer paso. El lingote producido por VIM se utiliza a menudo como un electrodo de alta pureza para un proceso de refinación secundario, como la Refundición por Arco al Vacío (VAR) o la Refundición por Electroescoria (ESR), para lograr un nivel de calidad aún mayor.

Tomando la decisión correcta para su objetivo

La selección del proceso VIM es una elección estratégica impulsada enteramente por los requisitos de rendimiento del componente final.

- Si su enfoque principal es el rendimiento de misión crítica: VIM es el estándar para producir las superaleaciones utilizadas en motores aeroespaciales, implantes médicos y turbinas de generación de energía donde la falla del material no es una opción.

- Si su enfoque principal es la composición precisa de la aleación: VIM proporciona un control inigualable para desarrollar materiales con propiedades magnéticas, electrónicas o químicas altamente específicas.

- Si su enfoque principal es la producción a granel rentable: VIM es excesivo; la fusión convencional al aire o la descarburación con argón-oxígeno (AOD) son mucho más adecuadas para aplicaciones menos exigentes.

En última instancia, elegir VIM es una decisión de invertir en la pureza y precisión del material para lograr un rendimiento inigualable en los entornos más exigentes.

Tabla resumen:

| Etapa del proceso VIM | Acción clave | Propósito |

|---|---|---|

| Carga | Cargar materias primas en el crisol | Preparar la carga de alta pureza |

| Creación de vacío | Eliminar el aire de la cámara | Eliminar oxígeno, nitrógeno, humedad |

| Fusión por inducción | Aplicar campo electromagnético | Fundir metal sin contaminación |

| Refinación y aleación | Desgasificar y añadir elementos precisos | Lograr especificaciones químicas exactas |

| Vaciado y fundición | Verter en moldes bajo vacío | Prevenir la recontaminación durante la solidificación |

¿Necesita metales de alta pureza para sus aplicaciones de misión crítica?

KINTEK se especializa en equipos de laboratorio avanzados y consumibles para la investigación y el desarrollo de materiales. Nuestra experiencia apoya procesos como la Fusión por Inducción al Vacío, ayudándole a lograr las composiciones de aleación precisas y las propiedades superiores del material requeridas para la industria aeroespacial, implantes médicos y generación de energía.

Permítanos ayudarle a mejorar el rendimiento y la fiabilidad de sus materiales. ¡Contacte a nuestros expertos hoy para discutir sus necesidades específicas de laboratorio!

Guía Visual

Productos relacionados

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Fusión por Inducción de Arco de Vacío

- Horno de tubo de vacío de alta presión de laboratorio

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

La gente también pregunta

- ¿Cuáles son las desventajas de la fusión por inducción? Limitaciones clave en metalurgia y operación

- ¿Qué es el sistema de refrigeración de un horno de inducción? Esencial para una fusión segura y fiable

- ¿Se calientan las bobinas de los calentadores de inducción? Comprensión de las fuentes de calor y las necesidades de refrigeración

- ¿Cómo funde metal un horno de inducción? Descubra el poder del calentamiento electromagnético

- ¿Qué papel fundamental desempeña un horno de fusión por inducción al vacío en la recuperación de magnesio? Obtenga destilación de metales de alta pureza

- ¿Cuál es el consumo de energía requerido para fundir hierro GGG? Optimice la eficiencia de la fundición con 550-600 kWh/tonelada

- ¿Cuál es el papel de un horno de fusión por inducción de alto vacío en la preparación de aleaciones reactivas? Precisión para aleaciones Fe-Cr-Al

- ¿Cómo ocurre la fusión de metales en un horno de inducción? Una inmersión profunda en la física del calentamiento eficiente