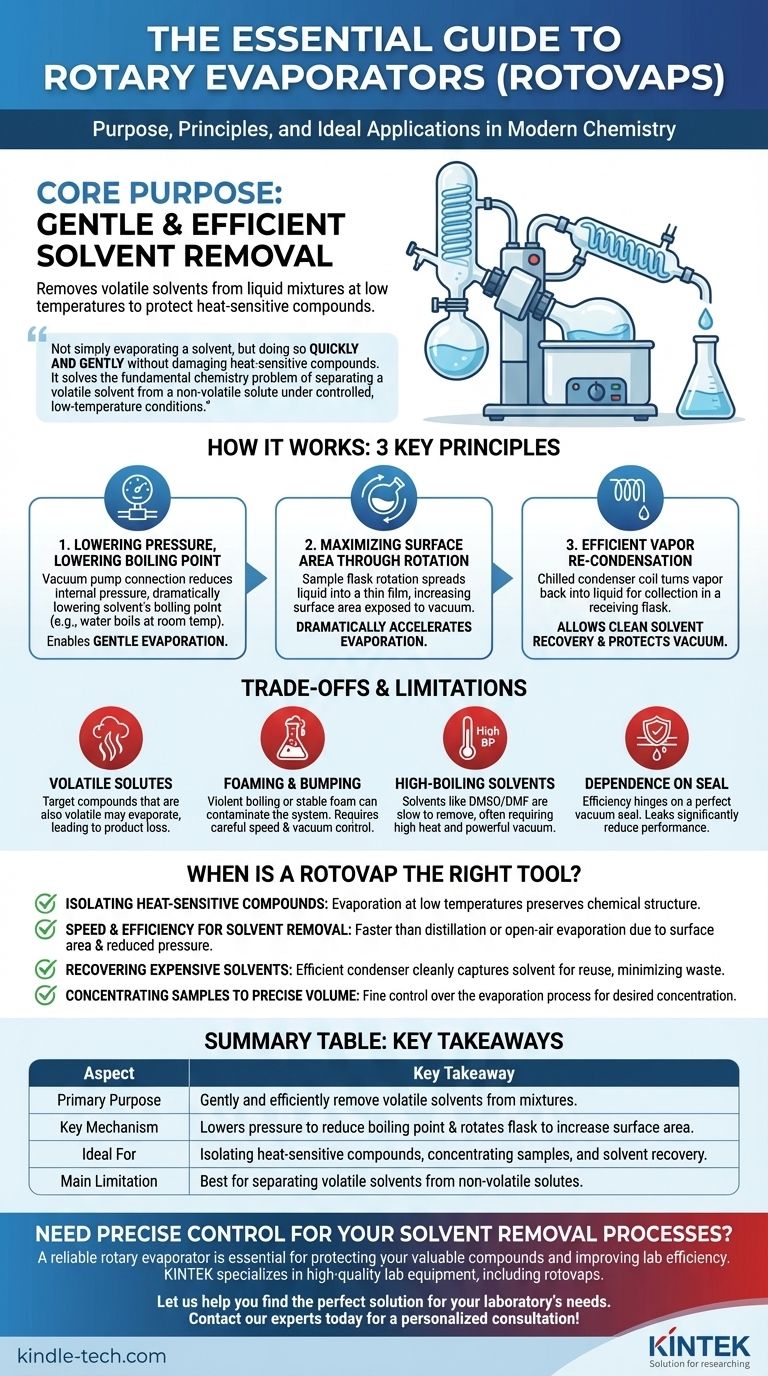

En esencia, un evaporador rotatorio, o "rotavapor", es un instrumento de laboratorio diseñado para eliminar de forma suave y eficiente un solvente volátil de una mezcla líquida. Funciona reduciendo la presión dentro del aparato, lo que disminuye el punto de ebullición del solvente, mientras que simultáneamente rota la muestra para aumentar la superficie de evaporación. Esto permite una rápida eliminación del solvente a bajas temperaturas, protegiendo los compuestos deseados en la mezcla.

El propósito principal de un rotavapor no es simplemente evaporar un solvente, sino hacerlo rápidamente y con suavidad sin dañar los compuestos sensibles al calor. Resuelve el problema químico fundamental de separar un solvente volátil de un soluto no volátil bajo condiciones controladas y de baja temperatura.

Cómo un rotavapor resuelve el desafío de la evaporación

Para comprender la utilidad del rotavapor, primero debe entender el problema que resuelve. La destilación estándar a menudo requiere altas temperaturas que pueden degradar o destruir los mismos compuestos que un químico intenta aislar. El rotavapor elude elegantemente este problema.

El primer principio: Reducir la presión para bajar el punto de ebullición

El punto de ebullición de un líquido no es un número fijo; depende completamente de la presión del entorno circundante.

Un rotavapor se conecta a una bomba de vacío, que elimina el aire del sistema y reduce drásticamente la presión interna. Esta reducción de presión disminuye directamente el punto de ebullición del solvente.

Por ejemplo, el agua hierve a 100°C (212°F) a presión atmosférica estándar, pero bajo un fuerte vacío, puede hacerse hervir a temperatura ambiente o incluso más baja. Este principio es clave para la evaporación suave.

El segundo principio: Maximizar la superficie a través de la rotación

La evaporación solo ocurre en la superficie de un líquido. Una masa estática de líquido tiene una superficie muy pequeña en relación con su volumen, lo que hace que la evaporación sea un proceso lento.

La característica distintiva del rotavapor es la rotación del matraz de muestra. A medida que el matraz gira, extiende continuamente el líquido en una película delgada sobre la gran superficie interior del vidrio. Esto aumenta masivamente la superficie efectiva expuesta al vacío, lo que acelera drásticamente la tasa de evaporación.

El tercer principio: Recondensación eficiente del vapor

Una vez que el solvente se convierte en vapor, debe ser eliminado del sistema. El vapor es aspirado sobre una bobina condensadora, que se enfría con un fluido circulante (típicamente agua fría o un enfriador dedicado).

Cuando el vapor caliente golpea la superficie fría de la bobina, inmediatamente se condensa de nuevo en líquido. Este líquido recuperado gotea y se recolecta en un matraz receptor separado. Esto no solo permite la recuperación limpia y la posible reutilización del solvente, sino que también protege la bomba de vacío de los vapores corrosivos del solvente.

Comprendiendo las ventajas y limitaciones

Aunque potente, el rotavapor no es una solución universal. Comprender sus limitaciones es clave para usarlo eficazmente.

Mejor para solutos no volátiles

La función principal del rotavapor se basa en la diferencia de volatilidad entre el solvente (alta volatilidad) y el soluto (baja volatilidad). Si su compuesto objetivo también es volátil, puede evaporarse junto con el solvente, lo que lleva a la pérdida del producto.

Potencial de formación de espuma y ebullición irregular

Bajo vacío, algunas mezclas pueden hervir violentamente ("ebullición irregular") o crear una espuma estable. Esto puede hacer que la muestra salpique fuera del matraz giratorio y hacia el condensador, contaminando el sistema y provocando la pérdida de su valioso producto. Se requiere un control cuidadoso de la velocidad de rotación y la aplicación de vacío para manejar esto.

Ineficiencia con solventes de alto punto de ebullición

Aunque el vacío ayuda mucho, la eliminación de solventes con puntos de ebullición muy altos, como DMSO o DMF, aún puede ser un proceso lento. Puede requerir una combinación de mayor calor y una bomba de vacío muy potente (y costosa) para ser eficaz.

Dependencia de un sellado perfecto

La eficiencia de todo el sistema depende de mantener un buen vacío. Incluso una pequeña fuga en una de las uniones o sellos de vidrio permitirá la entrada de aire, aumentando la presión interna y haciendo que la evaporación sea mucho menos efectiva.

¿Cuándo es el rotavapor la herramienta adecuada?

Elegir la herramienta adecuada depende completamente de su objetivo. Un rotavapor es la opción superior en varios escenarios comunes.

- Si su enfoque principal es aislar un compuesto sensible al calor: El rotavapor es la herramienta ideal porque permite la evaporación a bajas temperaturas, preservando la estructura química de su producto.

- Si su enfoque principal es la velocidad y eficiencia para la eliminación de solventes: La combinación de una mayor superficie por rotación y una presión reducida hace que el rotavapor sea significativamente más rápido que la destilación simple o la evaporación al aire libre.

- Si su enfoque principal es recuperar y reutilizar solventes caros: El condensador altamente eficiente del rotavapor captura limpiamente el solvente evaporado en un matraz separado, minimizando el desperdicio y el costo.

- Si su enfoque principal es concentrar una muestra a un volumen preciso: El rotavapor le brinda un control preciso sobre el proceso de evaporación, permitiéndole detenerse cuando se alcanza la concentración deseada.

En última instancia, el rotavapor proporciona un nivel inigualable de control suave para la separación de líquidos, lo que lo convierte en un instrumento indispensable en el laboratorio de química moderno.

Tabla resumen:

| Aspecto | Conclusión clave |

|---|---|

| Propósito principal | Eliminar de forma suave y eficiente solventes volátiles de mezclas. |

| Mecanismo clave | Reduce la presión para disminuir el punto de ebullición y rota el matraz para aumentar la superficie. |

| Ideal para | Aislar compuestos sensibles al calor, concentrar muestras y recuperar solventes. |

| Limitación principal | Mejor para separar solventes volátiles de solutos no volátiles. |

¿Necesita un control preciso para sus procesos de eliminación de solventes?

Un evaporador rotatorio confiable es esencial para proteger sus valiosos compuestos y mejorar la eficiencia del laboratorio. KINTEK se especializa en equipos de laboratorio de alta calidad, incluidos rotavapores, diseñados para satisfacer las rigurosas demandas de la química moderna.

Permítanos ayudarle a encontrar la solución perfecta para las necesidades de su laboratorio.

¡Contacte a nuestros expertos hoy para una consulta personalizada!

Guía Visual

Productos relacionados

- Bomba de Vacío de Agua Circulante para Uso de Laboratorio e Industrial

- Bomba de vacío de diafragma sin aceite para uso en laboratorio e industrial

- Prensa Térmica Hidráulica Eléctrica Calefactada al Vacío para Laboratorio

- Prensa Hidráulica Automática Calefactada Dividida de 30T 40T con Placas Calefactadas para Prensa Caliente de Laboratorio

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

La gente también pregunta

- ¿Cómo funciona una bomba de vacío de circulación de agua? Descubra el Principio Eficiente del Pistón Líquido

- ¿Por qué una bomba de vacío de circulación de agua es adecuada para manejar gases inflamables o explosivos? Seguridad inherente a través de la compresión isotérmica

- ¿Qué determina el grado de vacío alcanzable por una bomba de vacío de circulación de agua? Descubre la física de sus límites

- ¿Qué tipos de gases puede manejar una bomba de vacío de circulación de agua? Maneje de forma segura gases inflamables, condensables y sucios

- ¿Cómo se utiliza una bomba de vacío de agua circulante para los residuos de la producción de hidrógeno? Optimice su separación sólido-líquido