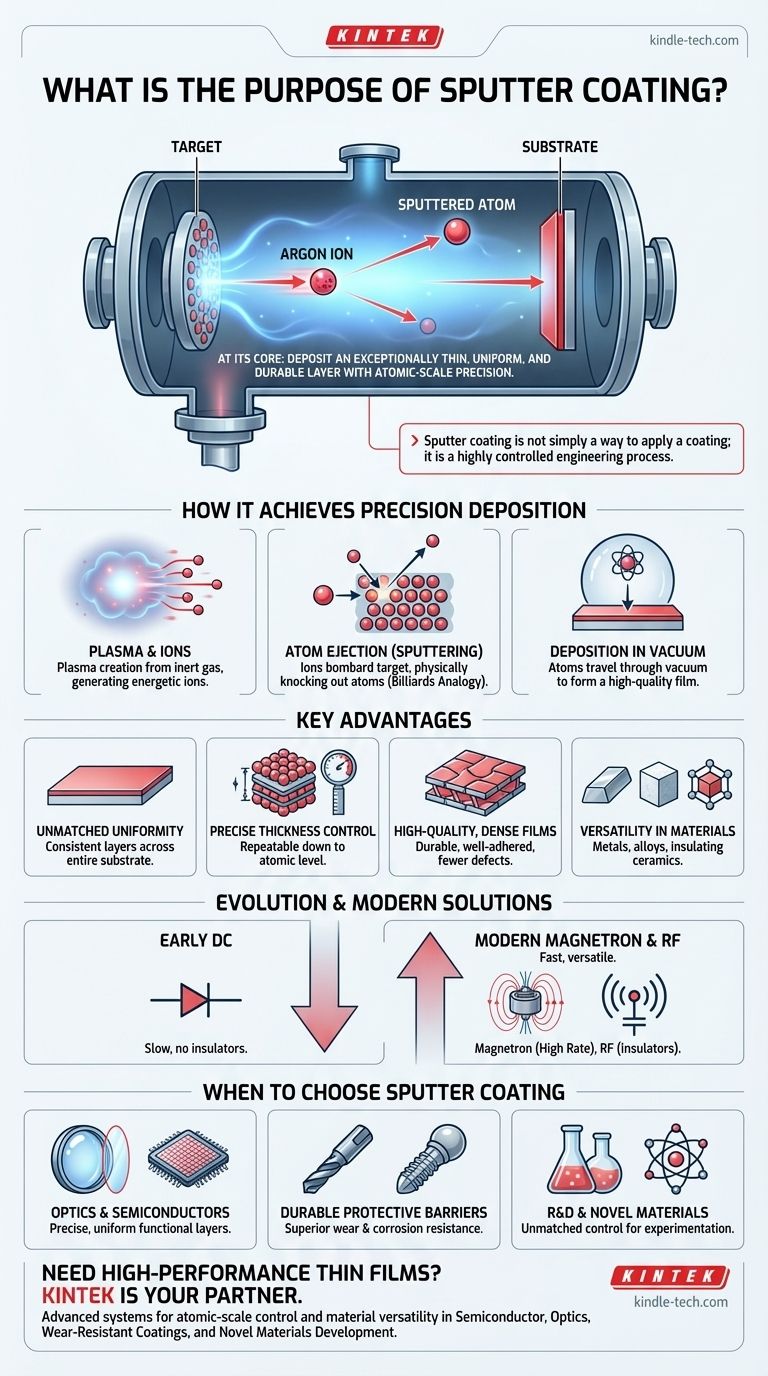

En esencia, el propósito del recubrimiento por pulverización catódica es depositar una capa de material excepcionalmente delgada, uniforme y duradera sobre un sustrato. Este proceso de deposición física de vapor (PVD) funciona utilizando iones energéticos para expulsar físicamente átomos de un material fuente, o "blanco", que luego viajan y se condensan sobre el sustrato para formar una película de alta calidad.

El recubrimiento por pulverización catódica no es simplemente una forma de aplicar un recubrimiento; es un proceso de ingeniería altamente controlado. Su verdadero propósito es lograr un nivel de precisión a escala atómica, uniformidad e integridad del material que los métodos de deposición química o térmica más simples no pueden igualar.

Cómo el recubrimiento por pulverización catódica logra una deposición precisa

Para comprender el propósito de la pulverización catódica, primero debe comprender su mecanismo. El proceso se basa en un delicado equilibrio de la física dentro de una cámara de vacío para lograr sus resultados.

El papel del plasma y los iones

Primero, la cámara se bombea hasta el vacío y se rellena con una pequeña cantidad de un gas inerte, típicamente argón. Luego se aplica un campo eléctrico, lo que hace que el gas forme un plasma, un estado de la materia que contiene electrones libres e iones positivos.

Estos iones de argón cargados positivamente son acelerados por el campo eléctrico, dirigiéndolos con una fuerza significativa hacia el blanco.

Expulsión de átomos del blanco

El blanco es un bloque del material que se desea depositar. Cuando los iones de argón de alta energía bombardean la superficie del blanco, golpean físicamente, o "pulverizan", átomos individuales del blanco.

Piense en ello como un juego de billar subatómico. El ion de argón es la bola blanca, golpeando los átomos apilados del material del blanco y haciéndolos dispersarse. Estos átomos expulsados se alejan del blanco con alta energía cinética.

Deposición en un vacío controlado

Los átomos pulverizados viajan a través de la cámara de vacío y aterrizan en el sustrato (el objeto que se está recubriendo), acumulando gradualmente una película delgada.

El vacío es fundamental por dos razones. Primero, asegura que los átomos pulverizados tengan un camino claro y sin obstáculos hacia el sustrato. Segundo, la presión debe estar perfectamente equilibrada: lo suficientemente alta para mantener el plasma pero lo suficientemente baja para evitar que los átomos pulverizados choquen con las moléculas de gas, lo que los ralentizaría y alteraría la deposición uniforme.

Ventajas clave sobre otros métodos

El "porqué" del recubrimiento por pulverización catódica queda claro al examinar sus distintas ventajas, que lo hacen indispensable para aplicaciones de alto rendimiento.

Uniformidad y control de espesor inigualables

Debido a que la fuente es un blanco de gran área y el plasma es estable, la deposición de átomos es increíblemente uniforme en toda la superficie del sustrato.

Además, el espesor de la película es directamente proporcional al tiempo de deposición. Esto permite un control preciso y repetible hasta el nivel de capas atómicas individuales.

Películas densas y de alta calidad

La alta energía cinética de los átomos pulverizados ayuda a crear películas que son excepcionalmente densas y bien adheridas al sustrato. Esto da como resultado recubrimientos mucho más duraderos y con menos defectos que los aplicados por otros métodos.

Este proceso también permite crear películas densas con tensión interna reducida, incluso a bajas temperaturas de deposición (por debajo de 150 °C).

Versatilidad en materiales

A diferencia de algunos procesos que se limitan a metales, la pulverización catódica puede depositar una amplia gama de materiales. Esto incluye metales, aleaciones e incluso compuestos cerámicos aislantes. Esta versatilidad lo convierte en una piedra angular de la ciencia y la fabricación de materiales modernos.

Comprensión de las compensaciones y la evolución

Ninguna tecnología está exenta de desafíos, y comprenderlos revela por qué los sistemas de pulverización catódica modernos han evolucionado.

El desafío de la tasa de deposición

Los primeros sistemas de pulverización catódica de diodo de CC, aunque efectivos, sufrían de una baja tasa de deposición. Esto hacía que el proceso fuera lento y menos económico para la producción en masa.

Incapacidad histórica para pulverizar aislantes

Esos mismos sistemas de CC tempranos no podían pulverizar materiales aislantes. Se acumularía una carga en la superficie de un blanco aislante, repeliendo eficazmente los iones positivos y deteniendo el proceso de pulverización.

Soluciones modernas: pulverización por magnetrón y RF

Las técnicas modernas superan estos problemas. La pulverización por magnetrón utiliza potentes imanes para atrapar electrones cerca del blanco, aumentando drásticamente la eficiencia de la creación de iones y conduciendo a tasas de deposición mucho más altas.

La pulverización por RF (radiofrecuencia) utiliza una corriente alterna para evitar la acumulación de carga en los blancos aislantes, lo que permite la deposición de cerámicas y otros materiales no conductores.

Cuándo elegir el recubrimiento por pulverización catódica

Debe recurrir al recubrimiento por pulverización catódica cuando el rendimiento y la calidad de la película delgada son las principales preocupaciones.

- Si su enfoque principal son las ópticas o los semiconductores de alto rendimiento: El recubrimiento por pulverización catódica es esencial para crear las capas antirreflectantes, conductoras o dieléctricas precisas y uniformes que estos componentes requieren.

- Si su enfoque principal es crear una barrera protectora duradera: Las películas densas y bien adheridas de la pulverización catódica proporcionan una resistencia superior al desgaste y la corrosión en todo, desde herramientas de corte hasta implantes médicos.

- Si su enfoque principal es la investigación y el desarrollo: La pulverización catódica ofrece un control inigualable sobre el espesor y la composición de la película, lo que la convierte en una herramienta fundamental para experimentar y fabricar materiales novedosos.

En última instancia, usted elige el recubrimiento por pulverización catódica cuando la calidad, la uniformidad y el rendimiento de la película depositada no son negociables.

Tabla resumen:

| Característica clave | Beneficio |

|---|---|

| Uniformidad inigualable | Crea capas consistentes y uniformes en toda la superficie del sustrato. |

| Control preciso del espesor | Permite una deposición repetible hasta la capa atómica. |

| Películas densas y de alta calidad | Resulta en recubrimientos duraderos y bien adheridos con menos defectos. |

| Deposición de materiales versátil | Capaz de recubrir con metales, aleaciones y cerámicas aislantes. |

¿Necesita películas delgadas de alto rendimiento para su laboratorio?

Cuando la calidad y la precisión de sus recubrimientos no son negociables, KINTEK es su socio. Nuestros avanzados sistemas de recubrimiento por pulverización catódica están diseñados para ofrecer el control a escala atómica, la uniformidad y la versatilidad de materiales que su I+D o producción exige.

Nos especializamos en proporcionar equipos de laboratorio y consumibles para:

- Fabricación de semiconductores y microelectrónica

- Investigación avanzada en óptica y fotónica

- Recubrimientos resistentes al desgaste y protectores

- Desarrollo de nuevos materiales

Permítanos ayudarle a lograr resultados superiores. Contacte a nuestros expertos hoy para discutir su aplicación específica y encontrar la solución de pulverización catódica perfecta para las necesidades de su laboratorio.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Barco de evaporación de cerámica aluminizada para deposición de película delgada

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Molde de Prensado de Polígonos para Laboratorio

La gente también pregunta

- ¿Cómo funciona el PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura

- ¿Qué es el CVD de plasma? Descubra la deposición de películas delgadas a baja temperatura para materiales sensibles

- ¿Qué es la deposición química de vapor asistida por plasma? Permite la deposición de películas delgadas a baja temperatura

- ¿Qué significa "mejorado por plasma"? Una guía para la fabricación de alta precisión a baja temperatura