En la Deposición Química de Vapor (CVD), el sustrato es mucho más que una superficie pasiva. Sirve como la base física y un participante químico activo donde los gases precursores reaccionan y se solidifican para formar una película delgada. Las propiedades del sustrato, incluido su material y temperatura, controlan directamente la calidad, la estructura e incluso el tipo de material que se deposita.

El papel central del sustrato en la CVD es guiar activamente el proceso de deposición. No es simplemente un escenario para la reacción, sino un componente crítico que dicta las vías químicas y la disposición atómica de la película delgada final.

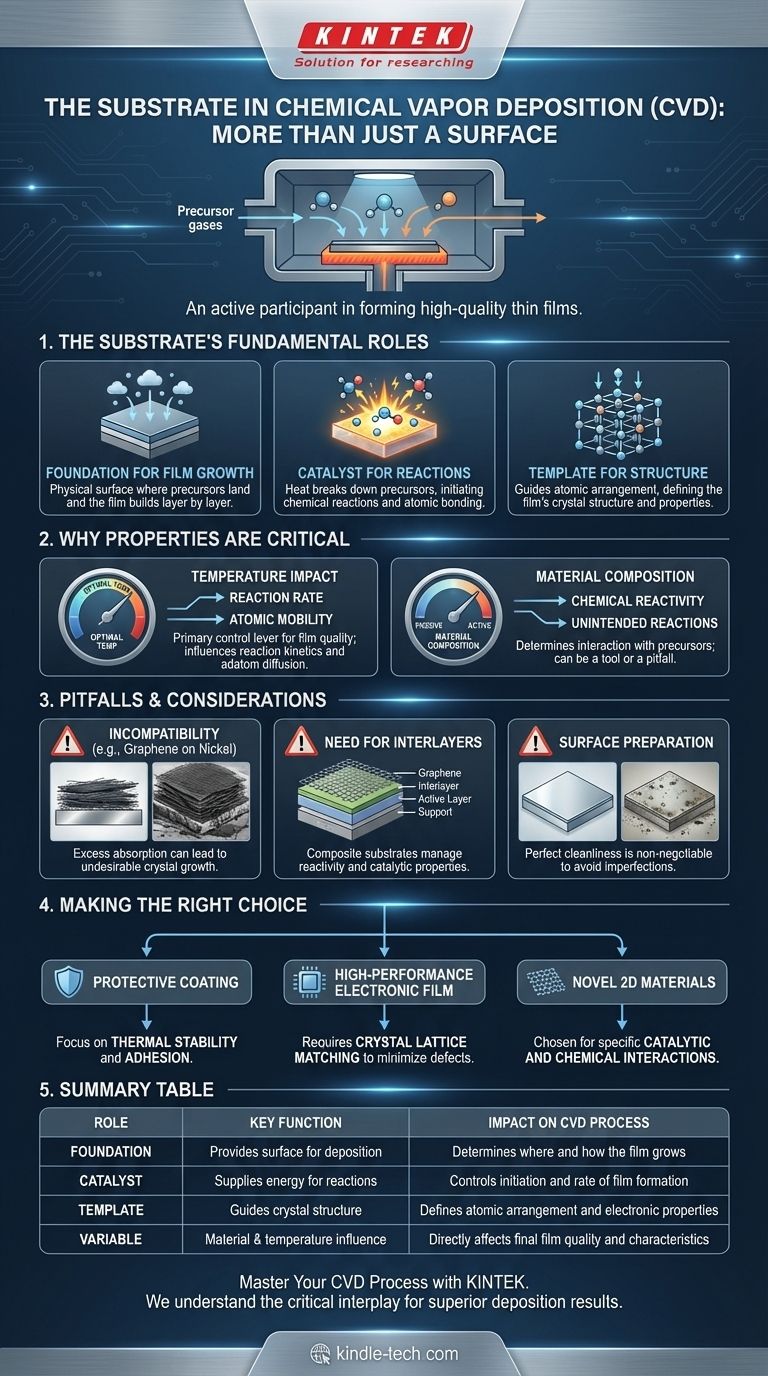

Los Roles Fundamentales del Sustrato

El sustrato desempeña varias funciones críticas simultáneamente durante el proceso de CVD. Comprender estos roles es esencial para controlar el resultado de la deposición.

La Base para el Crecimiento de la Película

El papel más básico del sustrato es proporcionar una superficie para que ocurra la deposición. Los gases precursores se introducen en una cámara de vacío y son atraídos hacia la pieza de trabajo calentada, que es el sustrato.

La película se acumula capa por capa directamente sobre esta superficie, uniéndose a ella con el tiempo.

Un Catalizador para Reacciones Químicas

La superficie del sustrato es a menudo donde ocurren las reacciones químicas críticas. El calor del sustrato proporciona la energía necesaria para descomponer los gases precursores volátiles.

Esta descomposición libera los átomos deseados, que luego se unen al sustrato, iniciando el crecimiento de la película delgada. De esta manera, el sustrato actúa como un catalizador para todo el proceso.

Una Plantilla para la Estructura Cristalina

Para muchos materiales avanzados, la disposición atómica de la superficie del sustrato actúa como una plantilla para la película en crecimiento. Los átomos depositados a menudo se alinearán con la red cristalina del sustrato, creando una película altamente ordenada con propiedades específicas. Esto es crucial en aplicaciones como la fabricación de semiconductores.

Por Qué las Propiedades del Sustrato son Críticas

La elección del material del sustrato y el control de su temperatura son dos de las variables más importantes en cualquier proceso de CVD. Tienen un impacto directo y profundo en el producto final.

El Impacto de la Temperatura

La temperatura del sustrato es una palanca de control principal para la calidad de la película depositada. Influye en la velocidad de reacción de los precursores y en cuán móviles son los átomos una vez que aterrizan en la superficie.

Optimizar esta temperatura es necesario para lograr las propiedades de película deseadas, y en algunos casos, pueden requerirse pasos de enfriamiento específicos.

La Influencia de la Composición del Material

El material del sustrato puede participar activamente en la reacción química, a veces de maneras no intencionadas. Su composición determina su reactividad química con los gases precursores.

Esta interacción es una herramienta poderosa, pero también un posible escollo si no se comprende y controla adecuadamente.

Errores Comunes y Consideraciones

Elegir el sustrato incorrecto o no controlar sus condiciones puede llevar al fallo del proceso. La interacción entre el sustrato y la química precursora es un equilibrio delicado.

Incompatibilidad Sustrato-Precursor

Un ejemplo clásico es el crecimiento de grafeno utilizando un sustrato de níquel. Si el sustrato de níquel es demasiado grueso, puede absorber grandes cantidades de carbono del gas precursor.

Esta absorción conduce a la formación de cristales de grafito gruesos e indeseables en lugar de la capa única de grafeno prevista. Las propiedades del sustrato cambiaron completamente el producto final.

La Necesidad de Intercapas

Para resolver problemas como el del níquel-grafeno, los ingenieros a menudo utilizan una intercapa. Por ejemplo, evaporar una película delgada de níquel sobre una superficie de soporte de dióxido de silicio ($\text{SiO}_2$).

Esto crea un sustrato compuesto que tiene las propiedades catalíticas del níquel, pero limita su capacidad para absorber carbono, permitiendo el crecimiento adecuado del grafeno.

La Preparación de la Superficie No es Negociable

La superficie del sustrato debe estar perfectamente limpia y libre de defectos antes de que comience el proceso de CVD.

Cualquier contaminante, polvo o aceite en la superficie interrumpirá el crecimiento de la película, lo que provocará imperfecciones, mala adhesión y fallo del dispositivo o recubrimiento final.

Tomar la Decisión Correcta para su Objetivo

El sustrato ideal depende completamente del resultado deseado del proceso de CVD. Su objetivo dicta su elección.

- Si su enfoque principal es un recubrimiento protector simple: La elección del sustrato se basa principalmente en la estabilidad térmica y en asegurar una fuerte adhesión de la película.

- Si su enfoque principal es una película electrónica de alto rendimiento: Necesita un sustrato con una red cristalina que coincida estrechamente con su película para minimizar defectos y tensiones.

- Si su enfoque principal es la síntesis de nuevos materiales 2D: El sustrato debe elegirse por sus interacciones catalíticas y químicas específicas con los gases precursores.

En última instancia, ver el sustrato como el plano maestro fundamental para su película, en lugar de solo un soporte, es la clave para dominar el proceso de CVD.

Tabla de Resumen:

| Rol del Sustrato | Función Clave | Impacto en el Proceso CVD |

|---|---|---|

| Fundación | Proporciona una superficie para la deposición | Determina dónde y cómo crece la película |

| Catalizador | Suministra energía para las reacciones precursoras | Controla la iniciación y la velocidad de formación de la película |

| Plantilla | Guía la estructura cristalina de la película | Define la disposición atómica y las propiedades electrónicas |

| Variable | Composición del material y temperatura | Influye directamente en la calidad y características finales de la película |

Domine su Proceso CVD con el Sustrato Correcto

El sustrato es el plano maestro para el éxito de su película delgada. Elegir el material incorrecto o manejar mal sus condiciones puede llevar a deposiciones fallidas y contratiempos costosos. KINTEK se especializa en equipos de laboratorio y consumibles, satisfaciendo las necesidades precisas de laboratorios como el suyo.

Nuestros expertos comprenden la interacción crítica entre el sustrato, el precursor y los parámetros del proceso. Proporcionamos las herramientas y el soporte para asegurar que sus sustratos estén perfectamente preparados y que sus corridas de CVD produzcan películas de alta calidad y alto rendimiento cada vez.

Permita que KINTEK le ayude a construir desde los cimientos. Contacte a nuestro equipo hoy para discutir su aplicación específica y lograr resultados de deposición superiores.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas MPCVD para Laboratorio y Crecimiento de Diamantes

La gente también pregunta

- ¿Cuántos tipos de pulverización catódica existen? Una guía sobre pulverización catódica de CC, RF, magnetrón y reactiva

- ¿Qué métodos separan el grafeno CVD de su sustrato? Optimice su proceso de transferencia con técnicas avanzadas

- ¿Cómo afecta el CO2 a la calidad del diamante CVD? Lograr mayor pureza y propiedades ópticas superiores

- ¿Cuáles son los diferentes tipos de técnicas de deposición? PVD vs. CVD Explicado

- ¿Cuál es el método más común para fabricar grafeno? Descubra el estándar de la industria para una producción de alta calidad

- ¿El objetivo es el cátodo en el sputtering? El papel crítico del potencial eléctrico en la deposición de películas delgadas

- ¿Cuáles son los diferentes tipos de deposición CVD? Elija el método adecuado para sus necesidades de película delgada

- ¿Qué es la deposición química de vapor en gemas? Una guía sobre los diamantes cultivados en laboratorio