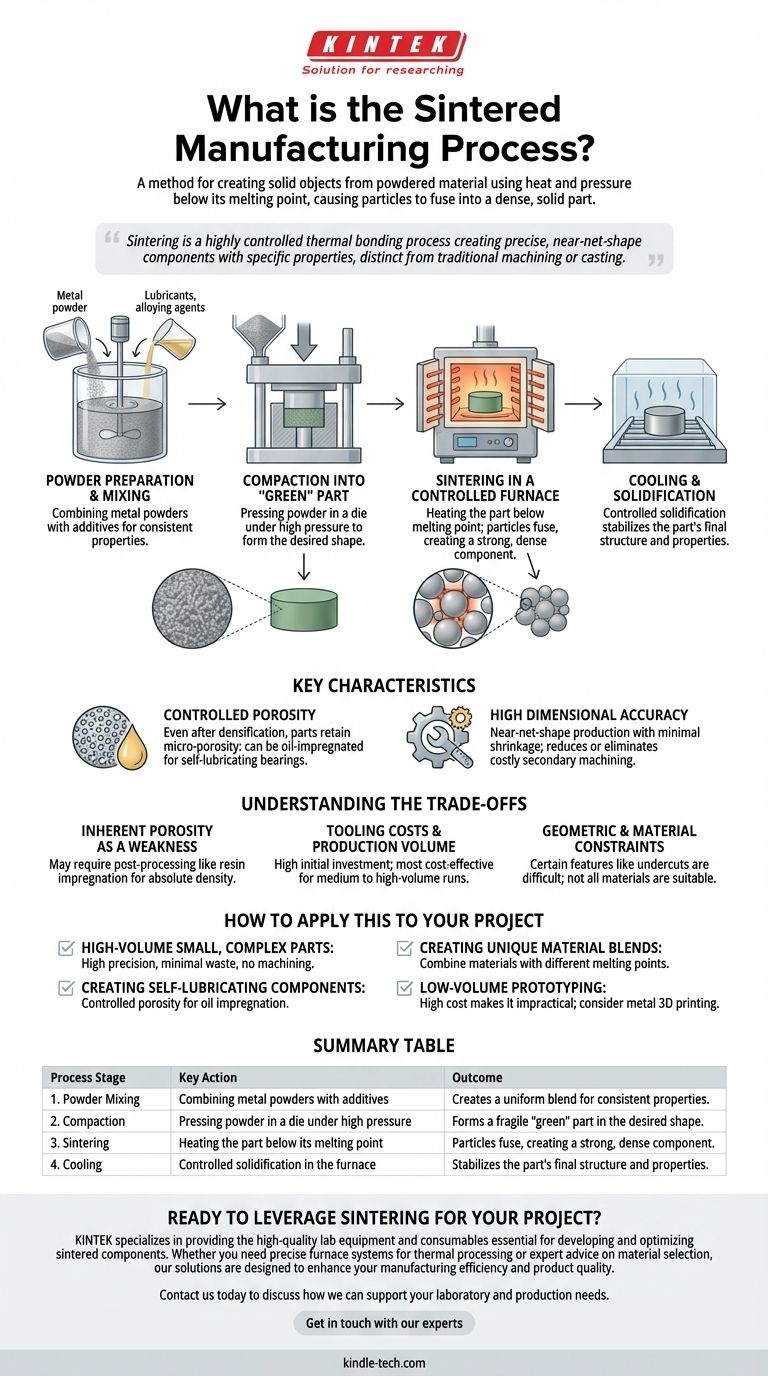

En esencia, el proceso de fabricación por sinterización es un método para crear objetos sólidos a partir de material en polvo utilizando calor y presión. A diferencia de la fundición, este proceso calienta el material a una temperatura inferior a su punto de fusión, lo que hace que las partículas individuales se fusionen y formen una pieza densa y sólida. Esta técnica es fundamental para la metalurgia de polvos.

La sinterización no se trata simplemente de fundir polvo para darle una forma. Es un proceso de unión térmica altamente controlado que crea componentes precisos, casi de forma neta, con propiedades específicas como porosidad controlada, lo que lo convierte en una alternativa distinta y poderosa al mecanizado o la fundición tradicionales.

El proceso de sinterización: un desglose paso a paso

La producción de una pieza sinterizada es una operación precisa y de varias etapas. Si bien existen variaciones, el proceso sigue consistentemente tres fases principales: mezcla, compactación y la sinterización final (calentamiento).

Paso 1: Preparación y mezcla del polvo

Antes de que se pueda dar forma, el material en bruto debe prepararse. Esto implica seleccionar un polvo metálico primario y, a menudo, mezclarlo con otros elementos.

Estos aditivos pueden incluir agentes de aleación como cobre o carburos cementados para mejorar las propiedades finales, o ayudas de procesamiento como lubricantes y aglutinantes que ayudan durante la fase de compactación.

Paso 2: Compactación en la pieza "en verde"

La mezcla de polvo cuidadosamente preparada se carga luego en una matriz o molde. Aquí, se somete a una presión extremadamente alta.

Esta presión fuerza a las partículas de polvo a un contacto cercano, formando una pieza sólida pero frágil conocida como "compacto en verde". Este componente tiene la forma deseada pero carece de la resistencia y densidad finales.

Paso 3: Sinterización en un horno controlado

El compacto en verde se retira cuidadosamente de la matriz y se coloca en un horno especializado con una atmósfera controlada. Este es el paso crítico donde la pieza adquiere sus propiedades finales.

La pieza se calienta a una temperatura precisa por debajo del punto de fusión del material. Este calor quema cualquier aglutinante o lubricante y, lo que es más importante, activa la difusión atómica entre las partículas de polvo. Las partículas se unen y se fusionan, reduciendo significativamente los espacios porosos entre ellas y densificando el componente en una masa unificada.

Paso 4: Enfriamiento y solidificación

Después de mantener la temperatura de sinterización durante un tiempo determinado, el componente se enfría de forma controlada. Esto permite que los enlaces metálicos y las estructuras cristalinas recién formadas se estabilicen, lo que da como resultado una pieza sólida y funcional.

Características clave de una pieza sinterizada

El proceso de sinterización confiere características únicas que definen sus ventajas en la fabricación.

Porosidad controlada

Incluso después de la densificación, las piezas sinterizadas conservan un cierto nivel de microporosidad. Si bien esto puede ser una consideración mecánica, también puede ser una característica clave del diseño. Esta porosidad permite que las piezas se impregnen de aceite, creando cojinetes autolubricantes.

Alta precisión dimensional

La sinterización es conocida por producir piezas con alta precisión dimensional, a menudo denominadas de "forma casi neta". Se produce una ligera y predecible contracción durante el calentamiento, que se tiene en cuenta en el diseño inicial de la herramienta. Esta precisión minimiza o incluso elimina la necesidad de costosas operaciones de mecanizado secundarias.

Comprender las compensaciones

Aunque potente, la sinterización no es universalmente aplicable. Comprender sus limitaciones es clave para usarla de manera efectiva.

Porosidad inherente como debilidad

Si un componente requiere densidad absoluta para máxima resistencia o estanqueidad a la presión, la microporosidad natural de una pieza sinterizada estándar puede ser una desventaja. En estos casos, se requieren pasos de postprocesamiento como la impregnación con resina para sellar los poros.

Costos de herramientas y volumen de producción

Los troqueles utilizados para la compactación están hechos de acero para herramientas endurecido y son caros de producir. Esta alta inversión inicial significa que la sinterización es más rentable para series de producción de volumen medio a alto, donde el costo de las herramientas se puede amortizar en muchos miles de piezas.

Restricciones geométricas y de materiales

La necesidad de prensar el polvo en un troquel y expulsar el compacto en verde impone algunas restricciones a la geometría de la pieza; características como socavados o agujeros perpendiculares a la dirección de prensado pueden ser difíciles o imposibles de formar. Además, no todos los materiales son adecuados para la sinterización.

Cómo aplicar esto a su proyecto

Una vez que el proceso principal de sinterización está completo, las piezas pueden someterse a una variedad de operaciones de acabado para cumplir con las especificaciones finales.

- Si su enfoque principal es la producción de alto volumen de piezas pequeñas y complejas: La sinterización es una excelente opción porque ofrece alta precisión con un desperdicio mínimo de material y sin necesidad de mecanizado posterior.

- Si su enfoque principal es crear componentes autolubricantes: La sinterización es el proceso definitivo, ya que su porosidad controlada se adapta perfectamente a la impregnación de aceite.

- Si su enfoque principal es crear mezclas de materiales únicos: La sinterización le permite combinar materiales con puntos de fusión muy diferentes (como metales y cerámicas) que no pueden alearse mediante la fundición tradicional.

- Si su enfoque principal es la creación de prototipos de bajo volumen: El alto costo de las herramientas hace que la sinterización tradicional sea poco práctica; considere tecnologías relacionadas como la impresión 3D de metal (sinterización láser de metal directo) en su lugar.

Al comprender sus principios y compensaciones, puede aprovechar la sinterización para fabricar componentes altamente precisos y funcionales con una eficiencia notable.

Tabla resumen:

| Etapa del proceso | Acción clave | Resultado |

|---|---|---|

| 1. Mezcla de polvo | Combinación de polvos metálicos con aditivos. | Crea una mezcla uniforme para propiedades consistentes. |

| 2. Compactación | Prensado de polvo en un troquel bajo alta presión. | Forma una pieza "en verde" frágil con la forma deseada. |

| 3. Sinterización | Calentamiento de la pieza por debajo de su punto de fusión. | Las partículas se fusionan, creando un componente fuerte y denso. |

| 4. Enfriamiento | Solidificación controlada en el horno. | Estabiliza la estructura y propiedades finales de la pieza. |

¿Listo para aprovechar la sinterización para su proyecto?

KINTEK se especializa en proporcionar el equipo de laboratorio y los consumibles de alta calidad esenciales para desarrollar y optimizar componentes sinterizados. Ya sea que necesite sistemas de horno precisos para el procesamiento térmico o asesoramiento experto sobre la selección de materiales, nuestras soluciones están diseñadas para mejorar la eficiencia de su fabricación y la calidad del producto.

Contáctenos hoy para analizar cómo podemos apoyar las necesidades de su laboratorio y producción. Póngase en contacto con nuestros expertos

Guía Visual

Productos relacionados

- Prensa Hidráulica Manual de Alta Temperatura con Placas Calefactoras para Laboratorio

- Prensa Hidráulica Calefactora Automática de Alta Temperatura con Placas Calefactoras para Laboratorio

- Máquina de prensa hidráulica con placas calefactoras de 24T, 30T, 60T para prensa en caliente de laboratorio

- Prensa de Calentamiento de Doble Placa para Laboratorio

- Prensa Isostática en Caliente para Investigación de Baterías de Estado Sólido

La gente también pregunta

- ¿Qué causa los picos de presión hidráulica? Prevenga daños en el sistema por el golpe hidráulico

- ¿Qué hace una prensa de calor hidráulica? Lograr una presión industrial, consistente para una producción de gran volumen

- ¿Qué es un proceso de sinterización? Una guía para fusionar polvos en piezas de alto rendimiento

- ¿Para qué se utiliza una prensa hidráulica calefactada? Herramienta esencial para curado, moldeo y laminado

- ¿Para qué se utilizan las prensas hidráulicas calefactadas? Moldeo de composites, vulcanización de caucho y más