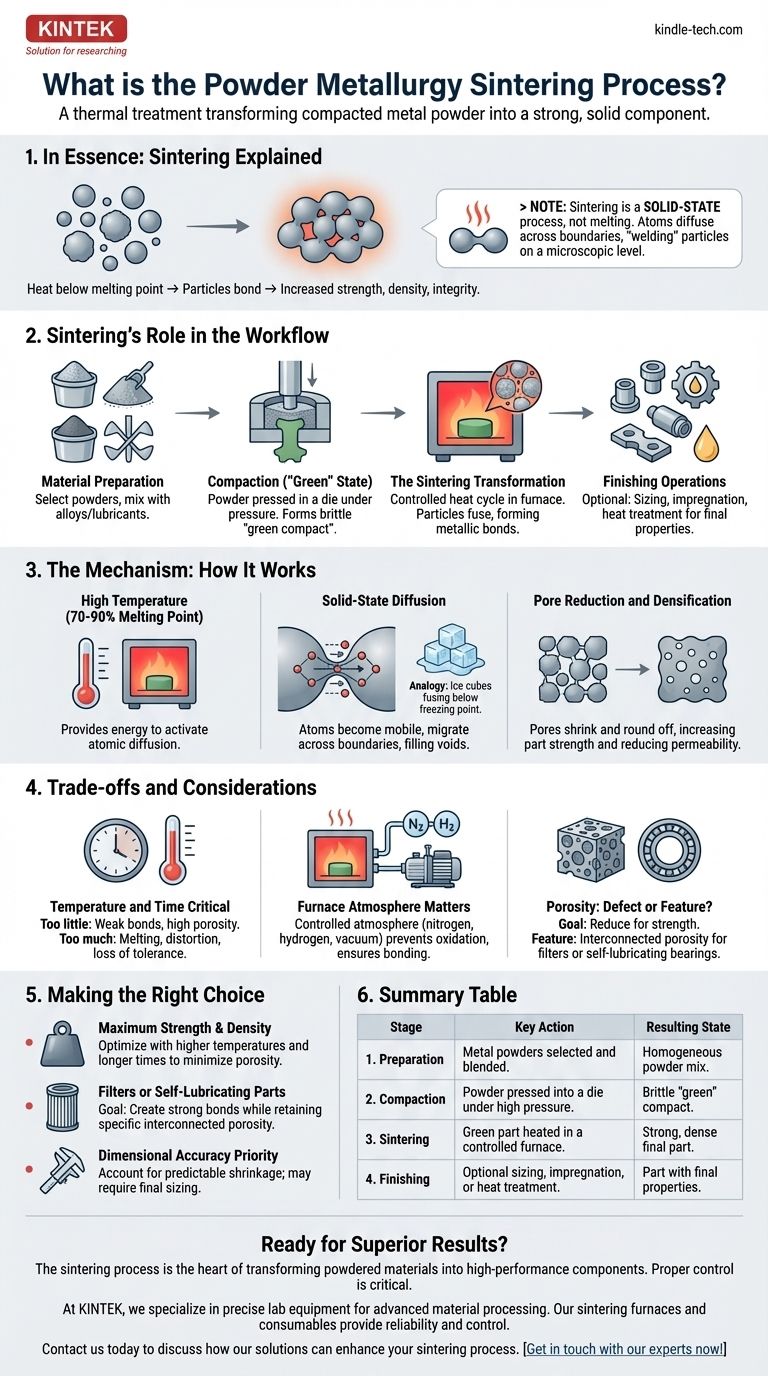

En esencia, la sinterización es un tratamiento térmico que transforma un polvo metálico compactado y frágil en un componente sólido y resistente. Al calentar el material en un horno controlado a una temperatura justo por debajo de su punto de fusión, las partículas de polvo individuales se unen, aumentando drásticamente la resistencia, la densidad y la integridad estructural de la pieza. Este proceso es el paso crítico que confiere a una pieza de metalurgia de polvos sus propiedades finales y utilizables.

La sinterización no debe confundirse con la fusión. Es un proceso de estado sólido donde el calor proporciona a los átomos suficiente energía para difundirse a través de los límites de las partículas adyacentes, soldándolas efectivamente a nivel microscópico.

El papel de la sinterización en el proceso de metalurgia de polvos

La sinterización no es un paso aislado, sino una fase crucial dentro de un flujo de trabajo de fabricación más amplio. Comprender su posición en esta secuencia es clave para apreciar su función.

Etapa 1: Preparación del material

Antes de que se produzca cualquier calentamiento, se seleccionan los materiales base. Esto implica elegir polvos metálicos—como hierro, cobre o aluminio—y a menudo mezclarlos con elementos de aleación o lubricantes para lograr las propiedades finales deseadas.

Etapa 2: Compactación y el estado "verde"

El polvo mezclado se vierte en un troquel y se comprime bajo una inmensa presión. Esta acción da forma al polvo a la forma neta deseada, creando lo que se conoce como un "compacto verde". Esta pieza es lo suficientemente sólida como para manipularse, pero es quebradiza y tiene baja resistencia mecánica.

Etapa 3: La transformación por sinterización

El compacto verde se coloca luego en un horno. El ciclo de calor cuidadosamente controlado hace que las partículas se fusionen, cerrando los espacios porosos entre ellas y formando fuertes enlaces metálicos. Esta es la etapa en la que la pieza obtiene su resistencia y densidad definitivas.

Etapa 4: Operaciones de acabado

Después de la sinterización, algunas piezas están listas para su uso. Otras pueden someterse a operaciones secundarias como dimensionamiento para precisión dimensional, impregnación con aceite o tratamiento térmico para mejorar aún más sus propiedades.

El mecanismo: cómo funciona realmente la sinterización

La transformación de un compacto de polvo frágil a una pieza metálica robusta se produce a través de un fenómeno preciso a nivel atómico impulsado por la energía térmica.

El poder de la alta temperatura

La temperatura del horno se eleva a un punto que es típicamente del 70 al 90% de la temperatura absoluta de fusión del metal. Este calor elevado no funde el material, sino que proporciona la energía necesaria para activar la difusión atómica.

Difusión en estado sólido

A las temperaturas de sinterización, los átomos en los puntos de contacto entre las partículas de polvo se vuelven altamente móviles. Migran a través de los límites de las partículas, llenando vacíos y creando estructuras cristalinas compartidas. Esto es análogo a cómo varios cubitos de hielo en un vaso de agua se fusionarán en sus puntos de contacto con el tiempo, incluso muy por debajo del punto de fusión del agua.

Reducción de poros y densificación

A medida que los átomos se mueven y las partículas se unen, los espacios, o poros, entre las partículas de polvo originales se encogen y se vuelven más redondeados. Este proceso, conocido como densificación, reduce la porosidad general de la pieza, haciéndola más fuerte y menos permeable.

Comprensión de las compensaciones y consideraciones

Aunque es potente, el proceso de sinterización requiere un control preciso para lograr el resultado deseado. Una mala gestión puede provocar fallos en las piezas.

La temperatura y el tiempo son críticos

Las propiedades finales de una pieza sinterizada son una función directa de la temperatura y el tiempo en el horno. Un calor o tiempo insuficiente da como resultado enlaces débiles y alta porosidad. Por el contrario, un calor excesivo puede hacer que la pieza se funda, se distorsione o pierda sus tolerancias dimensionales.

La atmósfera del horno es importante

La sinterización se realiza casi siempre en una atmósfera controlada (por ejemplo, nitrógeno, hidrógeno o vacío). Esto es fundamental para evitar que el polvo metálico caliente se oxide, lo que inhibiría la unión adecuada y estropearía la pieza final.

La porosidad no siempre es un defecto

Aunque la sinterización generalmente tiene como objetivo reducir la porosidad para obtener resistencia, algunas aplicaciones la aprovechan como una característica. Por ejemplo, los cojinetes autolubricantes están diseñados con porosidad interconectada controlada que más tarde se impregna con aceite.

Tomar la decisión correcta para su objetivo

Los parámetros específicos del ciclo de sinterización se ajustan en función de la aplicación prevista del componente final.

- Si su enfoque principal es la máxima resistencia y densidad: El proceso se optimizará con temperaturas más altas y tiempos de horno más largos para minimizar la porosidad.

- Si está creando un filtro o una pieza autolubricante: El objetivo es crear enlaces fuertes reteniendo intencionalmente un volumen específico de porosidad interconectada.

- Si la precisión dimensional es su máxima prioridad: Debe tener en cuenta con precisión el encogimiento predecible que ocurre durante la sinterización y es posible que deba incorporar una operación de dimensionamiento final.

Dominar el proceso de sinterización es fundamental para desbloquear todo el potencial de la metalurgia de polvos para producir piezas complejas y de alto rendimiento.

Tabla de resumen:

| Etapa | Acción clave | Estado resultante |

|---|---|---|

| 1. Preparación | Se seleccionan y mezclan polvos metálicos. | Mezcla de polvo homogénea. |

| 2. Compactación | El polvo se prensa en un troquel bajo alta presión. | Compacto "verde" quebradizo. |

| 3. Sinterización | La pieza verde se calienta en un horno controlado. | Pieza final fuerte y densa. |

| 4. Acabado | Dimensionamiento opcional, impregnación o tratamiento térmico. | Pieza con propiedades finales. |

¿Listo para lograr resultados superiores con sus proyectos de metalurgia de polvos?

El proceso de sinterización es el corazón de la transformación de materiales en polvo en componentes de alto rendimiento. Un control adecuado sobre la temperatura, la atmósfera y el tiempo es fundamental para el éxito.

En KINTEK, nos especializamos en el equipo de laboratorio preciso necesario para el procesamiento avanzado de materiales. Ya sea que esté desarrollando nuevas aleaciones u optimizando parámetros de producción, nuestros hornos de sinterización y consumibles proporcionan la fiabilidad y el control que su laboratorio requiere.

Contáctenos hoy para discutir cómo nuestras soluciones pueden mejorar su proceso de sinterización y ayudarle a producir piezas más fuertes y precisas.

¡Póngase en contacto con nuestros expertos ahora!

Guía Visual

Productos relacionados

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

La gente también pregunta

- ¿Cuáles son los defectos en las piezas sinterizadas? Evite problemas de deformación, agrietamiento y porosidad

- ¿Cuáles son los métodos de calentamiento para soldadura fuerte? Elija el método adecuado para sus necesidades de producción

- ¿Se puede calentar algo en una cámara de vacío? Domine el procesamiento térmico preciso en entornos sin aire

- ¿Por qué es importante el control ambiental dentro de un horno de vacío para la unión por difusión? Laminados de aleación de titanio maestro

- ¿Por qué soldar con latón en lugar de soldar con estaño? Para una resistencia de unión superior y un rendimiento a altas temperaturas