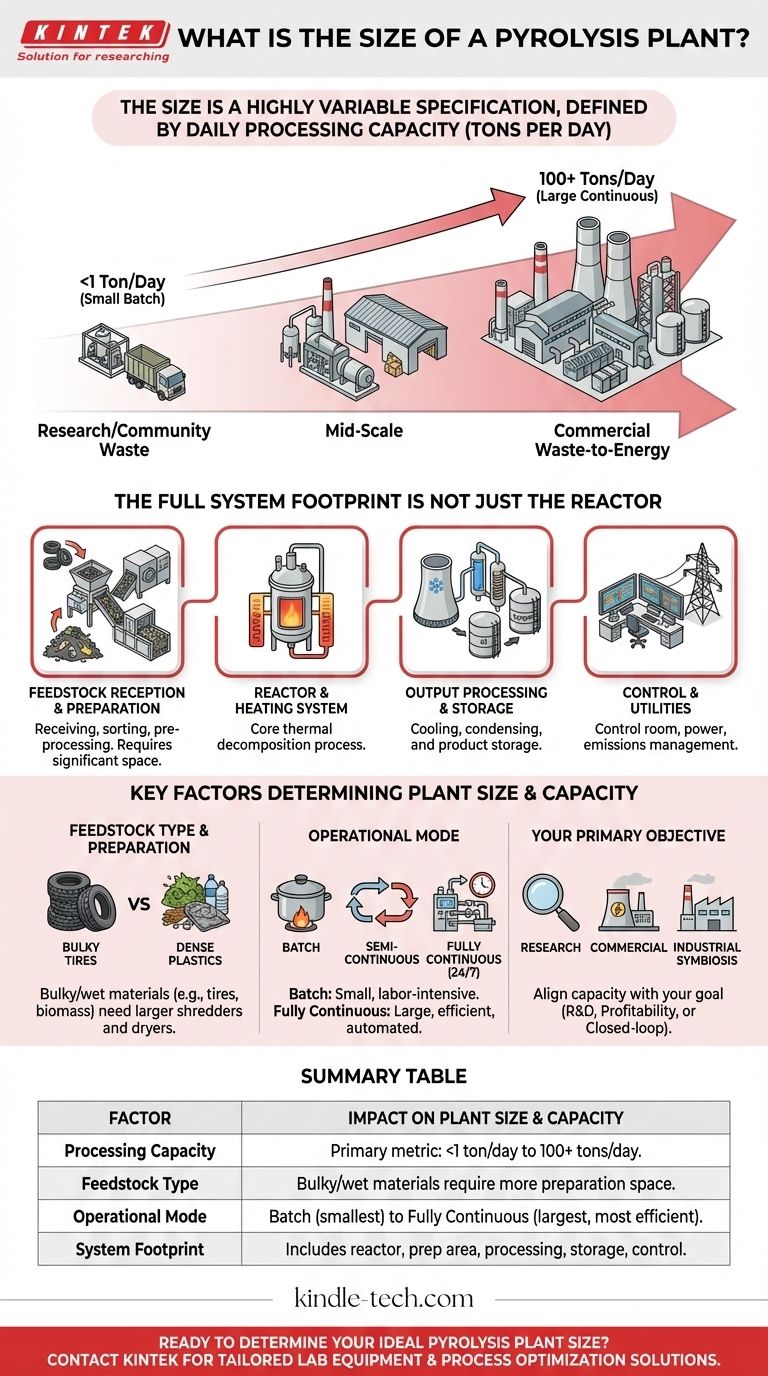

El tamaño de una planta de pirólisis no es un número único, sino una especificación muy variable determinada por su función. Estos sistemas pueden variar desde pequeñas unidades montadas sobre patines que procesan unos pocos cientos de kilogramos por día hasta enormes instalaciones industriales que manejan cientos de toneladas de residuos diariamente. La huella final depende completamente de la capacidad de procesamiento requerida, el tipo de materia prima residual y la tecnología elegida.

El "tamaño" de una planta de pirólisis se entiende mejor no por sus dimensiones físicas, sino por su capacidad de procesamiento diario, medida en toneladas. Esta capacidad dicta la escala de todo el sistema, desde las áreas de preparación y almacenamiento de residuos hasta el reactor de pirólisis y el equipo de posprocesamiento.

¿Qué define el "tamaño" de una planta de pirólisis?

Muchas personas creen erróneamente que solo el reactor de pirólisis define el tamaño de la planta. En realidad, el reactor es solo un componente de un sistema integrado mucho más grande.

La métrica central: Capacidad (Toneladas por día)

La especificación más crítica es la capacidad de procesamiento. Esto se refiere a la cantidad de materia prima (como plástico, neumáticos o biomasa) que la planta puede convertir en un período de 24 horas.

Esta métrica influye directamente en las dimensiones físicas del reactor, el equipo de manipulación de materiales y el almacenamiento requerido tanto para la materia prima como para los productos finales.

La huella del sistema completo

Una planta de pirólisis completa incluye varias zonas operativas esenciales que contribuyen a su huella general:

- Recepción y preparación de la materia prima: Área para recibir, clasificar y preprocesar los residuos. Esto puede incluir trituradoras, secadoras y empacadoras, que requieren un espacio considerable.

- Reactor y sistema de calentamiento: Este es el núcleo de la planta donde ocurre la descomposición térmica.

- Procesamiento de salida y almacenamiento: Equipo para enfriar y condensar el gas de pirólisis en aceite, junto con tanques para almacenar los productos finales (aceite, gas de síntesis y carbón).

- Control y servicios públicos: Una sala de control, conexiones de energía y potencialmente un sistema para gestionar las emisiones o el agua de proceso.

Factores clave que determinan el tamaño de la planta

Las dimensiones y la disposición finales de una instalación son el resultado directo de varias decisiones clave de diseño. Comprender estos factores es crucial para planificar un proyecto.

Tipo y preparación de la materia prima

El tipo de residuo que se procesa tiene un gran impacto. Los materiales voluminosos como los neumáticos requieren trituradoras potentes y de gran huella, mientras que los plásticos más densos y preseleccionados podrían necesitar menos espacio de preparación. Las materias primas húmedas como la biomasa o los residuos sólidos municipales exigen secadoras grandes antes de que puedan entrar en el reactor.

Modo de operación: Por lotes frente a continuo

Las plantas de pirólisis operan en uno de tres modos, cada uno con diferentes requisitos de espacio e infraestructura:

- Plantas por lotes (Batch): Son las más pequeñas y sencillas. Se carga la materia prima, se ejecuta el proceso y luego se enfría y vacía el sistema. Son adecuadas para capacidades más pequeñas (por ejemplo, 1-5 toneladas/día), pero requieren mucha mano de obra y tienen un menor rendimiento.

- Plantas semicontinuas: Estos sistemas se pueden alimentar y descargar sin un apagado completo, ofreciendo una mejor eficiencia que los modelos por lotes. Representan un punto intermedio en cuanto a tamaño y complejidad.

- Plantas totalmente continuas: Son instalaciones a escala industrial y grandes diseñadas para operar 24/7. Requieren sistemas extensos de alimentación y descarga automatizados, lo que las convierte en la opción más grande y con mayor inversión de capital, pero también la más eficiente para grandes volúmenes (por ejemplo, 20-100+ toneladas/día).

Comprender las compensaciones

Elegir el tamaño de una planta implica equilibrar la viabilidad económica con la realidad logística. Ambos extremos de la escala presentan desafíos únicos.

El desafío de las plantas a pequeña escala

Aunque las pequeñas plantas por lotes tienen un bajo costo inicial y una huella reducida, a menudo tienen dificultades para ser rentables. Su bajo rendimiento y los altos requisitos de mano de obra por tonelada de material procesado pueden dificultar la obtención de un retorno de la inversión positivo sin subsidios o aplicaciones de nicho específicas.

Las exigencias de las plantas a gran escala

Las plantas grandes y continuas ofrecen economías de escala superiores, pero exigen un suministro masivo y constante de materia prima. Asegurar una fuente estable y a largo plazo de residuos adecuados es a menudo el mayor obstáculo logístico. Estas plantas también requieren un capital inicial significativo, permisos extensos y un sitio físico grande.

Adaptar el tamaño de la planta a su objetivo

El tamaño adecuado para una planta de pirólisis es aquel que se alinea con su objetivo principal. Utilice su objetivo central como punto de partida para todas las especificaciones técnicas.

- Si su enfoque principal es la investigación o los residuos de la comunidad local: Un sistema pequeño por lotes o montado sobre patines proporciona flexibilidad operativa con una huella mínima.

- Si su enfoque principal es la conversión de residuos en energía a escala comercial: Se necesita una planta grande y totalmente continua para lograr la eficiencia y el rendimiento necesarios para la rentabilidad.

- Si su enfoque principal es la simbiosis industrial (por ejemplo, una fábrica que procesa sus propios residuos plásticos): El tamaño de la planta debe coincidir exactamente con la producción diaria de residuos de su instalación para crear un sistema de circuito cerrado.

En última instancia, definir su capacidad operativa y su estrategia de materia prima es el primer y más crítico paso para determinar la solución de pirólisis del tamaño adecuado.

Tabla de resumen:

| Factor | Impacto en el tamaño y la capacidad de la planta |

|---|---|

| Capacidad de procesamiento | La métrica principal. Varía desde <1 tonelada/día (lote pequeño) hasta 100+ toneladas/día (continuo grande). |

| Tipo de materia prima | Los materiales voluminosos/húmedos (neumáticos, biomasa) requieren más espacio de preparación (trituradoras, secadoras). |

| Modo de operación | Por lotes (Batch) (más pequeño, más simple) frente a Semicontinuo frente a Totalmente continuo (más grande, más eficiente). |

| Huella del sistema | Incluye reactor, área de preparación, procesamiento de salida, tanques de almacenamiento y sala de control. |

¿Listo para determinar el tamaño ideal de la planta de pirólisis para su operación?

En KINTEK, nos especializamos en proporcionar equipos de laboratorio y consumibles personalizados para I+D de pirólisis y optimización de procesos. Ya sea que se encuentre en la fase de investigación o escalando a la producción comercial, nuestra experiencia puede ayudarlo a seleccionar el equipo adecuado para satisfacer sus necesidades de capacidad y tipo de materia prima.

Póngase en contacto con nuestros expertos hoy mismo para discutir su proyecto y descubrir cómo las soluciones de KINTEK pueden mejorar su eficiencia y rentabilidad en la pirólisis.

Guía Visual

Productos relacionados

- Reactores de Laboratorio Personalizables de Alta Temperatura y Alta Presión para Diversas Aplicaciones Científicas

- Unidad de destilación de agua montada en la pared

- Molino de Molienda de Tejidos Híbrido de Laboratorio

- Esterilizador de autoclave de laboratorio rápido de escritorio de 35L 50L 90L para uso en laboratorio

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma rotatorio inclinado PECVD

La gente también pregunta

- ¿Por qué los reactores SCWG deben mantener una velocidad de calentamiento específica? Proteja sus recipientes de alta presión del estrés térmico

- ¿Qué papel juega un reactor de alta presión en la hidrodesoxigenación (HDO) del bioaceite? Impulsando la mejora profunda de combustibles

- ¿Cuáles son las características técnicas de los reactores hidrotérmicos revestidos de PTFE (Teflon)? Comparación de métodos de síntesis de α-ZrP

- ¿Por qué los sensores de presión de alta precisión y los sistemas de control de temperatura son críticos para el equilibrio de la reacción hidrotermal?

- ¿Por qué utilizar reactores de alta presión para el pretratamiento de residuos alimentarios? ¡Aumente la eficiencia de la producción de hidrógeno hoy mismo!