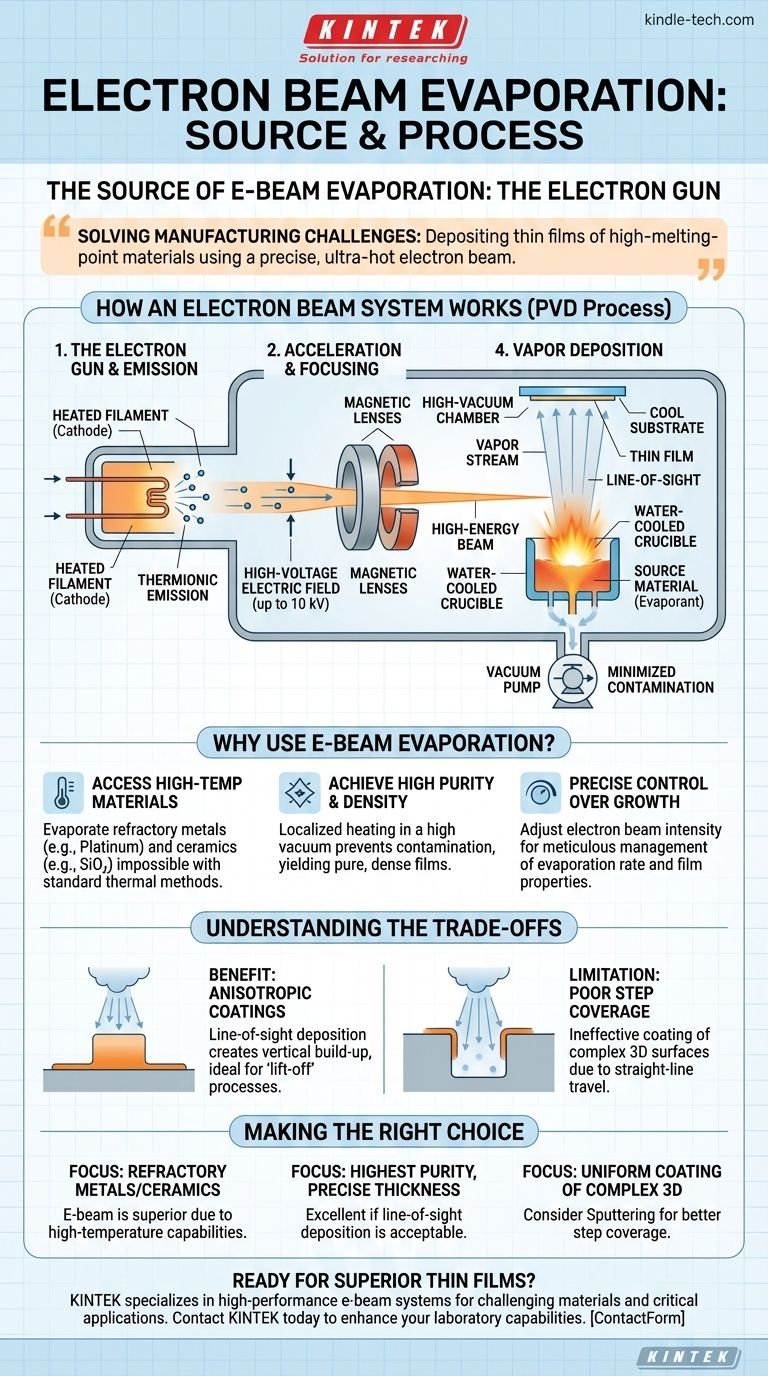

La fuente fundamental de la evaporación por haz de electrones es un componente especializado conocido como cañón de electrones. Este dispositivo utiliza un filamento calentado, o cátodo, para liberar un flujo de electrones de alto flujo. Luego, estos electrones son acelerados por un fuerte campo eléctrico y enfocados por imanes en un haz intenso y de alta energía que vaporiza el material objetivo.

La evaporación por haz de electrones resuelve un desafío crítico de fabricación: cómo depositar películas delgadas de materiales con puntos de fusión extremadamente altos. Lo logra utilizando un haz de electrones de alta energía controlado con precisión como fuente de calor localizada y ultracaliente, evitando las limitaciones de temperatura de los métodos de calentamiento convencionales.

Cómo funciona un sistema de haz de electrones

La evaporación por haz de electrones (e-beam) es una forma de Deposición Física de Vapor (PVD) que crea películas delgadas densas y de alta pureza. El proceso se basa en varios componentes clave que trabajan en conjunto dentro de un entorno de alto vacío.

El cañón de electrones: Fuente del haz

El proceso comienza con el cañón de electrones. Dentro del cañón, un filamento de tungsteno se calienta a una alta temperatura, lo que provoca que emita una nube de electrones a través de un proceso llamado emisión termoiónica.

Aceleración y enfoque

Una vez emitidos, estos electrones libres son acelerados hacia el material objetivo por un campo eléctrico de alto voltaje, a menudo de hasta 10 kV. Luego, un sistema magnético enfoca estos electrones acelerados en un haz ajustado y preciso.

El objetivo: Calentamiento del material fuente

Este haz de alta energía se dirige a un crisol de cobre refrigerado por agua que contiene el material fuente (el "evaporado"). La inmensa energía cinética de los electrones se convierte en energía térmica al impactar, calentando rápidamente el material por encima de sus puntos de fusión y ebullición.

Deposición en vacío

El material se convierte en vapor y viaja en una trayectoria recta de línea de visión a través de la cámara de alto vacío. Luego, este vapor se condensa sobre un sustrato más frío, que se coloca estratégicamente encima de la fuente, formando una película delgada sólida. El vacío es fundamental para minimizar la contaminación y permitir que el vapor viaje sin obstáculos.

¿Por qué utilizar la evaporación por haz de electrones?

La evaporación por haz de electrones se elige sobre otros métodos de deposición por sus ventajas distintivas, relacionadas principalmente con la temperatura y la pureza.

Acceso a materiales de alta temperatura

Esta es la razón principal de su uso. El haz de electrones puede alcanzar temperaturas mucho mayores que la evaporación térmica estándar, que se basa en el calentamiento resistivo. Esto le permite evaporar metales refractarios (como el platino) y materiales dieléctricos (como el dióxido de silicio, SiO₂) que son imposibles de depositar con otros métodos.

Lograr alta pureza y densidad

Debido a que el haz de electrones calienta solo el material fuente en el crisol, el resto de la cámara permanece relativamente frío. Este calentamiento localizado, combinado con el entorno de alto vacío, previene la contaminación y da como resultado películas excepcionalmente puras y densas.

Control preciso sobre el crecimiento de la película

La intensidad del haz de electrones se puede controlar con alta precisión. Esto otorga a los ingenieros un control directo sobre la tasa de evaporación, lo que a su vez permite una gestión meticulosa del espesor y las propiedades estructurales de la película final.

Comprender las compensaciones

Como toda tecnología, la evaporación por haz de electrones tiene características inherentes que pueden ser una ventaja o una limitación dependiendo de la aplicación.

El beneficio: Recubrimientos anisotrópicos

El vapor viaja en línea recta desde la fuente hasta el sustrato. Esta deposición de "línea de visión" da como resultado un recubrimiento altamente anisotrópico, lo que significa que se acumula verticalmente sin recubrir las paredes laterales. Esto es extremadamente útil para un proceso de microfabricación llamado "lift-off" (levantamiento), donde se requiere un borde limpio.

La limitación: Mala cobertura de escalones

La misma propiedad de línea de visión se convierte en una desventaja al intentar recubrir superficies tridimensionales complejas. El proceso no puede recubrir eficazmente socavados o las paredes laterales verticales de las trincheras, un problema conocido como mala cobertura de escalones.

Tomar la decisión correcta para su objetivo

Seleccionar un método de deposición requiere hacer coincidir sus capacidades con sus necesidades específicas de material y geometría.

- Si su enfoque principal es la deposición de metales refractarios o cerámicas: La evaporación por haz de electrones suele ser la opción PVD superior o la única viable debido a sus capacidades de alta temperatura.

- Si su enfoque principal es lograr películas de la más alta pureza con un espesor preciso: El haz de electrones es un excelente candidato, siempre que el perfil de deposición de línea de visión sea aceptable para la geometría de su dispositivo.

- Si su enfoque principal es recubrir uniformemente superficies 3D complejas: Debe considerar un método alternativo como el sputtering, que no depende de la línea de visión y proporciona una mejor cobertura de escalones.

En última instancia, elegir la evaporación por haz de electrones es una decisión para priorizar el rango de materiales y la pureza de la película cuando un proceso de recubrimiento direccional es beneficioso o aceptable.

Tabla de resumen:

| Componente | Función | Característica clave |

|---|---|---|

| Cañón de electrones | Genera y dirige el haz de electrones | Utiliza emisión termoiónica de un filamento calentado |

| Sistema de aceleración/enfoque | Acelera y enfoca los electrones | Campo eléctrico de alto voltaje y lentes magnéticas |

| Crisol refrigerado por agua | Contiene el material fuente (evaporado) | Previene la contaminación del crisol |

| Cámara de alto vacío | Proporciona el entorno para la deposición | Minimiza la contaminación y permite el viaje en línea de visión |

¿Listo para lograr películas delgadas superiores con evaporación por haz de electrones?

KINTEK se especializa en proporcionar equipos de laboratorio de alto rendimiento, incluidos sistemas avanzados de evaporación por haz de electrones. Nuestras soluciones están diseñadas para investigadores e ingenieros que requieren películas delgadas de la más alta pureza a partir de metales refractarios y cerámicas.

Le ayudamos a:

- Depositar materiales desafiantes como platino y dióxido de silicio con precisión.

- Lograr una pureza y densidad de película excepcionales para aplicaciones críticas.

- Obtener un control preciso sobre el crecimiento y el espesor de la película.

Permita que nuestros expertos le ayuden a seleccionar la tecnología PVD adecuada para sus requisitos específicos de material y geometría.

Contacte a KINTEK hoy mismo para discutir sus objetivos de deposición de películas delgadas y descubrir cómo nuestras soluciones de haz de electrones pueden mejorar las capacidades de su laboratorio.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Crisol de nitruro de boro conductor para recubrimiento por evaporación de haz de electrones Crisol de BN

- Crisoles de haz de electrones Crisol de haz de cañón de electrones para evaporación

- Sistema de Equipo de Deposición Química de Vapor CVD Cámara Deslizante Horno de Tubo PECVD con Gasificador de Líquidos Máquina PECVD

- Instrumento de tamizado electromagnético tridimensional

La gente también pregunta

- ¿Qué es la deposición química de vapor asistida por plasma? Permite la deposición de películas delgadas a baja temperatura

- ¿Cuáles son las ventajas de la CVD mejorada por plasma? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Cuáles son los beneficios del PECVD? Logre una deposición de película delgada superior a baja temperatura

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Cuáles son las aplicaciones de PECVD? Esencial para semiconductores, MEMS y células solares