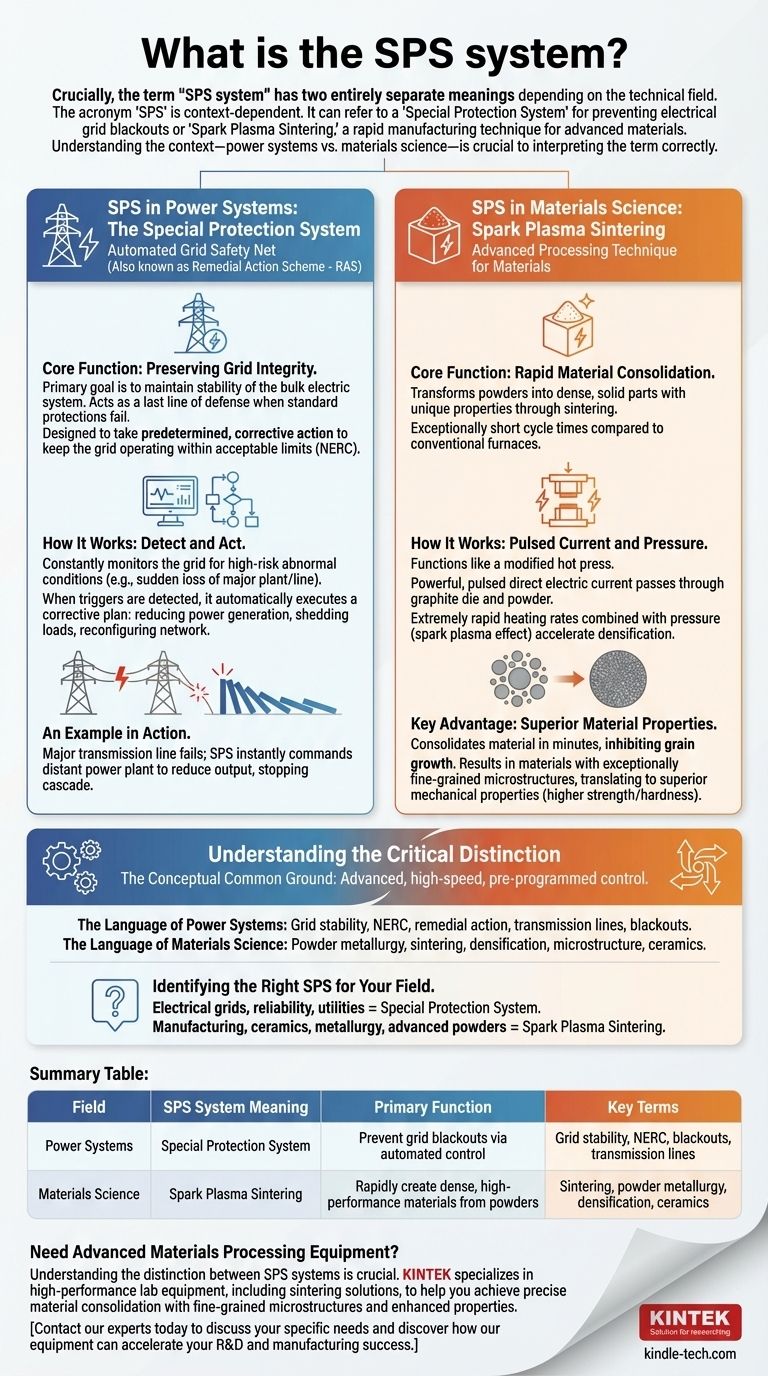

Fundamentalmente, el término 'sistema SPS' tiene dos significados completamente distintos dependiendo del campo técnico. En ingeniería de sistemas de energía, se refiere a un Sistema de Protección Especial diseñado para prevenir apagones en la red. En ciencia de materiales, se refiere a la Sinterización por Plasma de Chispa (Spark Plasma Sintering), un proceso de fabricación rápido para crear materiales de alto rendimiento.

El acrónimo 'SPS' depende del contexto. Puede referirse a un 'Sistema de Protección Especial' para prevenir apagones en la red eléctrica o a la 'Sinterización por Plasma de Chispa', una técnica de fabricación rápida para materiales avanzados. Comprender el contexto —sistemas de energía frente a ciencia de materiales— es crucial para interpretar el término correctamente.

SPS en Sistemas de Energía: El Sistema de Protección Especial

Un Sistema de Protección Especial (SPS), también conocido como Esquema de Acción Correctiva (RAS), es una red de seguridad automatizada para una red eléctrica regional. Su función es evitar que un problema localizado se convierta en un apagón generalizado.

Función Principal: Preservar la Integridad de la Red

El objetivo principal de un SPS es mantener la estabilidad del sistema eléctrico a granel. Actúa como una última línea de defensa cuando los sistemas de protección estándar, que simplemente aíslan un componente defectuoso, no son suficientes.

Según la North American Electric Reliability Corporation (NERC), un SPS está diseñado para tomar acciones correctivas predeterminadas para mantener la red operando dentro de límites aceptables.

Cómo Funciona: Detectar y Actuar

Un SPS monitorea constantemente la red en busca de condiciones anormales específicas y de alto riesgo, como la pérdida repentina de una importante central eléctrica o línea de transmisión.

Cuando detecta uno de estos desencadenantes predefinidos, ejecuta automáticamente un plan correctivo. Esto podría implicar reducir la generación de energía en ciertas plantas, desconectar cargas industriales específicas o reconfigurar la red para redirigir el flujo de energía.

Un Ejemplo en Acción

Imagine que una importante línea de transmisión falla inesperadamente. Esto podría sobrecargar las líneas adyacentes, provocando que fallen en un efecto dominó. Un SPS detectaría la pérdida inicial de la línea y podría ordenar instantáneamente a una central eléctrica distante que reduzca su producción, aliviando la tensión en las líneas restantes y deteniendo la cascada.

SPS en Ciencia de Materiales: Sinterización por Plasma de Chispa

En ciencia y fabricación de materiales, SPS significa Sinterización por Plasma de Chispa (Spark Plasma Sintering). Es una técnica de procesamiento avanzada utilizada para transformar polvos en piezas densas y sólidas con propiedades únicas.

Función Principal: Consolidación Rápida de Materiales

El propósito principal de la Sinterización por Plasma de Chispa es calentar y presurizar rápidamente un material en polvo, fusionando las partículas en un proceso llamado sinterización. Es conocida por sus tiempos de ciclo excepcionalmente cortos en comparación con los hornos convencionales.

Cómo Funciona: Corriente Pulsada y Presión

Una máquina SPS funciona como una prensa caliente modificada. Una potente corriente eléctrica directa pulsada se pasa directamente a través de una matriz de grafito y, en muchos casos, a través de la propia muestra de polvo.

Este calentamiento directo, combinado con la presión aplicada externamente, permite tasas de calentamiento extremadamente rápidas. El proceso utiliza un fenómeno a veces llamado "efecto de plasma de chispa" entre las partículas para acelerar la densificación.

Ventaja Clave: Propiedades Superiores del Material

La velocidad del SPS es su ventaja definitoria. Al consolidar el material en minutos en lugar de horas, el proceso inhibe el crecimiento del grano.

Esto da como resultado materiales con microestructuras de grano excepcionalmente fino, lo que a menudo se traduce en propiedades mecánicas superiores como mayor resistencia y dureza. Permite la creación de materiales novedosos que no son posibles de fabricar con métodos tradicionales más lentos.

Comprendiendo la Distinción Crítica

Los dos sistemas 'SPS' operan en dominios completamente diferentes. El contexto en el que se encuentre el acrónimo es la única forma de determinar su significado.

El Lenguaje de los Sistemas de Energía

Si su discusión involucra términos como estabilidad de la red, NERC, acción correctiva, líneas de transmisión o apagones, está tratando con un Sistema de Protección Especial. Es un concepto de control y automatización a gran escala.

El Lenguaje de la Ciencia de Materiales

Si su discusión involucra términos como metalurgia de polvos, sinterización, densificación, microestructura o cerámicas, está tratando con la Sinterización por Plasma de Chispa. Es un proceso de fabricación físico.

El Punto en Común Conceptual

Aunque funcionalmente no relacionados, ambos sistemas representan una forma de control avanzado, de alta velocidad y preprogramado. Uno actúa para estabilizar una red eléctrica, mientras que el otro actúa para crear una estructura material estable.

Identificando el SPS Correcto para Su Campo

Para aplicar este conocimiento, simplemente identifique el dominio de su problema.

- Si su enfoque principal son las redes eléctricas, la fiabilidad o los servicios públicos: Está tratando con un Sistema de Protección Especial (SPS), un esquema de control para prevenir interrupciones generalizadas.

- Si su enfoque principal es la fabricación, la cerámica, la metalurgia o los polvos avanzados: Está tratando con la Sinterización por Plasma de Chispa (SPS), una técnica de consolidación rápida para crear materiales densos y de alto rendimiento.

Al comprender esta distinción crítica, puede participar con confianza en discusiones técnicas dentro de su dominio específico.

Tabla Resumen:

| Campo | Significado del Sistema SPS | Función Principal | Términos Clave |

|---|---|---|---|

| Sistemas de Energía | Sistema de Protección Especial | Prevenir apagones en la red mediante control automatizado | Estabilidad de la red, NERC, apagones, líneas de transmisión |

| Ciencia de Materiales | Sinterización por Plasma de Chispa | Crear rápidamente materiales densos y de alto rendimiento a partir de polvos | Sinterización, metalurgia de polvos, densificación, cerámicas |

¿Necesita equipos avanzados para el procesamiento de materiales?

Comprender la distinción entre los sistemas SPS es crucial, especialmente si su trabajo implica la Sinterización por Plasma de Chispa para crear materiales superiores. KINTEK se especializa en equipos de laboratorio de alto rendimiento, incluidas soluciones de sinterización, para ayudarle a lograr una consolidación precisa de materiales con microestructuras de grano fino y propiedades mejoradas.

Permítanos proporcionarle las herramientas adecuadas para sus desafíos en ciencia de materiales. Contacte hoy mismo a nuestros expertos para discutir sus necesidades específicas y descubrir cómo nuestro equipo puede acelerar su éxito en I+D y fabricación.

Guía Visual

Productos relacionados

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Conjunto de sellado de plomo de paso de electrodo de vacío con brida CF KF para sistemas de vacío

- Horno de Sinterización Dental de Porcelana al Vacío

- Barco de Evaporación Especial de Tántalo de Molibdeno de Tungsteno

- Fabricante de piezas personalizadas de PTFE Teflon para tamiz F4 de malla de PTFE

La gente también pregunta

- ¿Qué papel juega un horno de sinterización de prensado en caliente al vacío en la fabricación de aleaciones CuCrFeMnNi? Lograr alta pureza

- ¿Por qué es importante el enfriamiento rápido de una prensa isostática en caliente (HIP) para los electrolitos de Li4SiO4? Desbloquee un alto rendimiento

- ¿Cuál es el papel de la presión en la sinterización? Dominando la densidad final y la microestructura

- ¿Qué es un sistema de sinterización por corriente continua? Consolidación de materiales rápida y de alto rendimiento

- ¿Cómo mejora una prensa isostática en caliente (HIP) la densificación de W-Cu? Logre una densidad teórica cercana con alta presión

- ¿Cuáles son las desventajas del prensado en caliente? Limitaciones clave para su proceso de fabricación

- ¿Qué es un horno de prensado en caliente al vacío? Logre una densidad y un rendimiento de materiales superiores

- ¿Cuál es el papel principal de una prensa caliente uniaxial en los electrolitos sólidos a base de PEO? Mejorar la densidad y claridad de la película