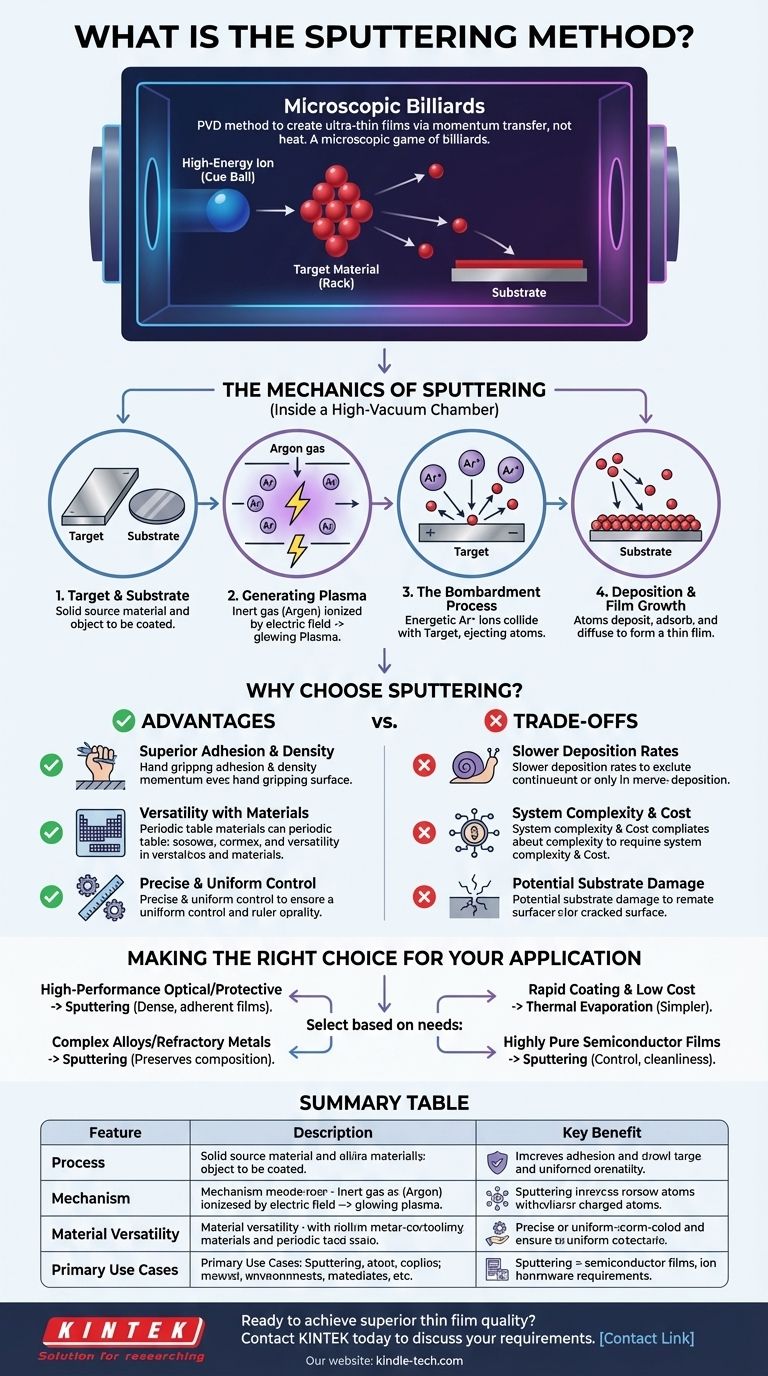

En esencia, la pulverización catódica es un método de deposición física de vapor (PVD) utilizado para crear películas de material ultrafinas. El proceso funciona eyectando átomos de un material fuente, conocido como "blanco" (target), bombardeándolo con iones gaseosos energizados en un vacío. Estos átomos eyectados viajan y se depositan sobre un "sustrato", construyendo gradualmente una película delgada y uniforme.

La pulverización catódica es fundamentalmente un proceso de transferencia de momento, no de calor. Piense en ello como un juego de billar microscópico: un ion de alta energía (la bola blanca) golpea un material objetivo (el triángulo de bolas), desalojando átomos que luego recubren una superficie cercana. Este mecanismo de impacto físico es lo que confiere a las películas pulverizadas sus propiedades únicas y deseables.

La mecánica de la pulverización catódica

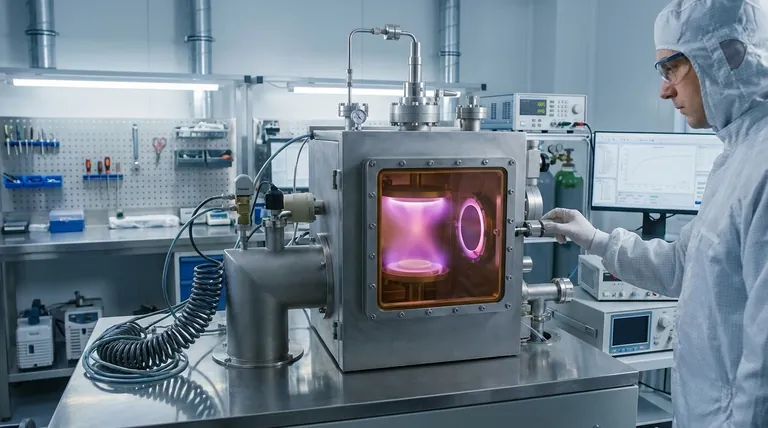

Para comprender la pulverización catódica, es útil desglosar el proceso en sus etapas principales. Todo el proceso tiene lugar dentro de una cámara de alto vacío para garantizar la pureza de la película.

El blanco (Target) y el sustrato

El blanco (target) es una losa sólida del material que se desea depositar como película delgada. Puede ser un metal puro, una aleación o un compuesto cerámico. El sustrato es el objeto que se está recubriendo, como una oblea de silicio, un trozo de vidrio o un implante médico.

Generación del plasma

El proceso comienza introduciendo una pequeña cantidad de un gas inerte, típicamente Argón, en la cámara de vacío. Luego se aplica un campo eléctrico, que ioniza los átomos de gas, despojándolos de electrones y creando un estado de materia brillante y energizado conocido como plasma.

El proceso de bombardeo

Estos iones de Argón recién formados y cargados positivamente son acelerados por el campo eléctrico y dirigidos con gran fuerza hacia el blanco cargado negativamente. Cuando estos iones colisionan con el blanco, su energía cinética se transfiere a los átomos del blanco, desalojándolos físicamente del material fuente.

Deposición y crecimiento de la película

Los átomos eyectados viajan a través de la cámara de vacío y aterrizan en el sustrato. Al llegar, se adhieren a la superficie (adsorción) y se organizan (difusión superficial) para formar una película densa, delgada y altamente adherente. El proceso continúa hasta alcanzar el espesor de película deseado.

¿Por qué elegir la pulverización catódica? Ventajas clave

La pulverización catódica se elige sobre otros métodos de deposición por varias razones críticas, relacionadas principalmente con la calidad y consistencia de la película final.

Adhesión y densidad superiores

Debido a que los átomos pulverizados llegan al sustrato con una energía cinética significativa, se incrustan más firmemente en la superficie. Esto da como resultado películas con una excelente adhesión y una estructura más densa y menos porosa en comparación con métodos como la evaporación térmica.

Versatilidad de materiales

La pulverización catódica puede depositar una amplia gama de materiales, incluidas aleaciones complejas, compuestos y metales refractarios de alto punto de fusión. Dado que no depende de fundir el blanco, la composición de un blanco de aleación se replica con precisión en la película depositada.

Control preciso y uniforme

La tasa de deposición en la pulverización catódica se puede controlar con precisión gestionando la potencia y la presión del gas. Esto permite la creación de películas extremadamente uniformes sobre áreas de sustrato grandes, un requisito fundamental en industrias como la fabricación de semiconductores y pantallas.

Comprender las compensaciones

Ningún método es perfecto para cada escenario. La pulverización catódica tiene limitaciones específicas que hacen que otros métodos sean más adecuados en ciertos contextos.

Tasas de deposición más lentas

Generalmente, la pulverización catódica es un proceso más lento en comparación con la evaporación térmica de alta velocidad. Para aplicaciones donde la calidad de la película es secundaria a la velocidad de producción, la pulverización catódica podría no ser la opción más eficiente.

Complejidad y coste del sistema

Un sistema de pulverización catódica requiere una cámara de alto vacío, fuentes de alimentación sofisticadas y controladores de flujo de gas. Esto hace que el equipo sea más complejo y costoso que las técnicas más simples como el recubrimiento por centrifugación (spin coating) o el vertido por goteo (drop casting).

Posible daño al sustrato

La naturaleza de alta energía del proceso de pulverización catódica a veces puede causar calentamiento o incluso daños estructurales menores a sustratos muy delicados, como ciertos polímeros o muestras biológicas.

Tomar la decisión correcta para su aplicación

La selección del método de deposición correcto depende totalmente de las propiedades del material y del rendimiento que deba lograr.

- Si su enfoque principal son los recubrimientos ópticos de alto rendimiento o las capas protectoras duraderas: La pulverización catódica es a menudo la opción ideal debido a las películas densas y bien adheridas que produce.

- Si su enfoque principal es depositar aleaciones complejas o metales refractarios sin alterar su composición: La pulverización catódica sobresale porque su mecanismo de eliminación física preserva la estequiometría del material.

- Si su enfoque principal es el recubrimiento rápido y la rentabilidad es primordial: Un método más simple como la evaporación térmica podría ser una opción más adecuada para aplicaciones menos exigentes.

- Si su enfoque principal es crear películas de alta pureza para semiconductores: La pulverización catódica proporciona el control y la limpieza necesarios para dispositivos electrónicos avanzados.

Al comprender este mecanismo central de bombardeo físico, puede aprovechar estratégicamente la pulverización catódica para lograr una calidad de película superior para sus aplicaciones más exigentes.

Tabla de resumen:

| Característica | Descripción | Beneficio clave |

|---|---|---|

| Proceso | Deposición física de vapor (PVD) mediante transferencia de momento. | No depende de la fusión; preserva la composición del material. |

| Mecanismo | Expulsa átomos del blanco utilizando iones de gas energizados en un vacío. | Crea películas densas, altamente adherentes y con excelente uniformidad. |

| Versatilidad de materiales | Puede depositar metales puros, aleaciones y cerámicas. | Ideal para materiales complejos y metales de alto punto de fusión. |

| Casos de uso principales | Fabricación de semiconductores, recubrimientos ópticos, capas protectoras duraderas. | Proporciona las películas consistentes y de alta calidad requeridas para la tecnología avanzada. |

¿Listo para lograr una calidad de película delgada superior para su laboratorio?

La pulverización catódica es esencial para aplicaciones que exigen recubrimientos ópticos de alto rendimiento, capas protectoras duraderas y películas semiconductoras precisas. KINTEK se especializa en proporcionar el equipo de laboratorio avanzado y los consumibles que necesita para aprovechar esta poderosa tecnología.

Nuestra experiencia garantiza que obtenga las soluciones de pulverización catódica adecuadas para sus materiales y sustratos específicos, ayudándole a crear películas densas, uniformes y altamente adherentes con confianza.

Contacte con KINTALK hoy mismo para analizar sus requisitos de deposición de películas delgadas y descubrir cómo nuestras soluciones pueden mejorar las capacidades de su laboratorio.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

La gente también pregunta

- ¿Cómo se depositan las películas delgadas? Una guía sobre los métodos PVD vs. CVD para su aplicación

- ¿Cuáles son las capacidades de proceso de los sistemas ICPCVD? Lograr la deposición de películas de bajo daño a temperaturas ultrabajas

- ¿Por qué una red de adaptación es indispensable en RF-PECVD para películas de siloxano? Garantiza una plasma estable y una deposición uniforme

- ¿Cómo mejoran los sistemas PECVD los recubrimientos DLC en implantes? Se explica la durabilidad superior y la biocompatibilidad

- ¿Por qué un sistema de vacío PECVD requiere una bomba de paletas rotativas y una turbobomba? Asegure recubrimientos de alta pureza