En el contexto de la deposición de películas delgadas, el "proceso de pulverización catódica de gas" se refiere al papel crítico que desempeña un gas, típicamente uno inerte como el argón, como agente principal para la eyección física de átomos de un material fuente. El gas en sí no es el material que se deposita; en cambio, se ioniza y acelera para convertirse en un proyectil de alta energía que bombardea un objetivo, desprendiendo los átomos que formarán un nuevo recubrimiento sobre un sustrato.

La pulverización catódica es un proceso basado en el vacío donde un gas se transforma en un plasma. Los iones de este gas actúan como un chorro de arena subatómico, desalojando partículas de un material fuente (el objetivo) que luego se depositan como una película ultra-delgada y altamente uniforme sobre otro objeto (el sustrato).

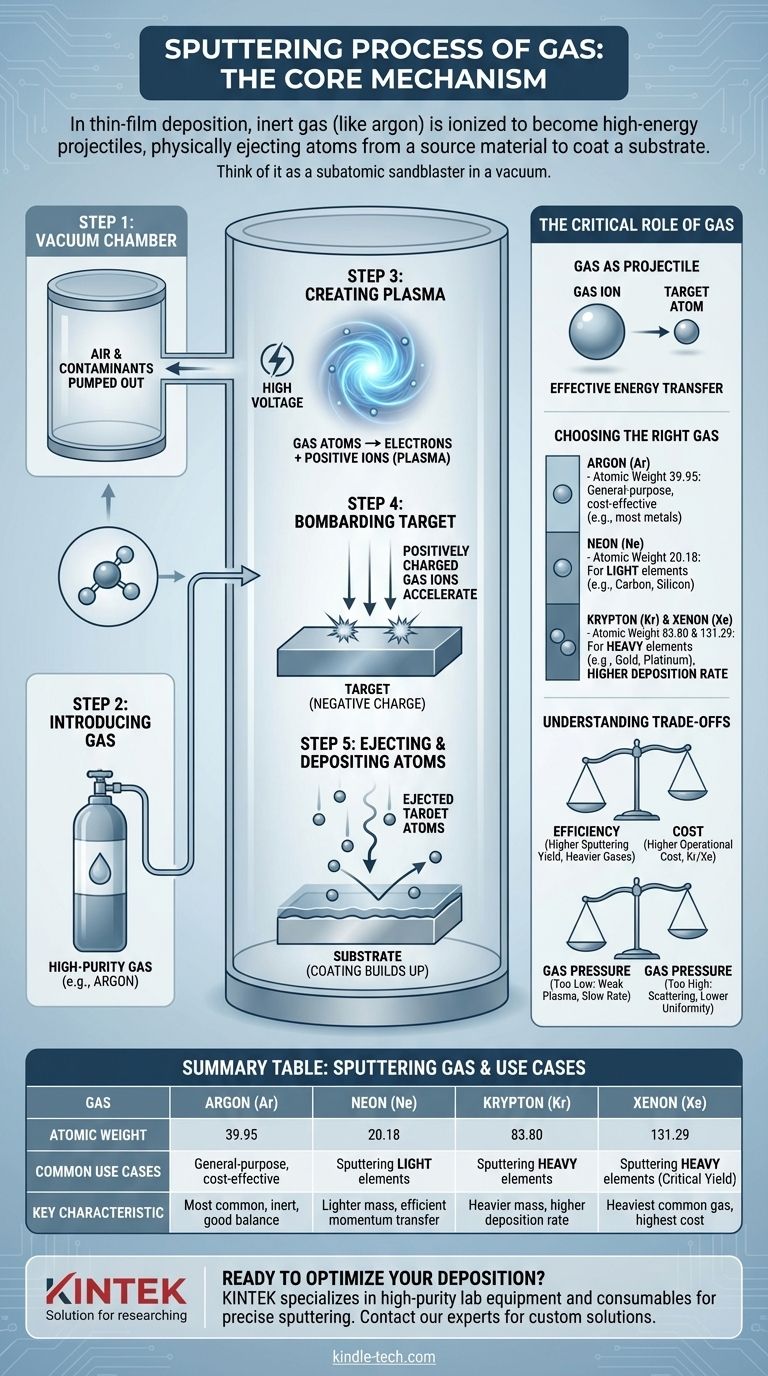

El Mecanismo Central: Un Desglose Paso a Paso

La pulverización catódica transfiere físicamente material de una fuente a un destino. El gas es el medio que hace posible esta transferencia física a nivel atómico. Todo el proceso tiene lugar dentro de una cámara de vacío sellada.

Paso 1: Lograr el Vacío

Antes de que comience el proceso, se extrae el aire y otros contaminantes de la cámara. Esto es fundamental porque evita que partículas no deseadas reaccionen con el recubrimiento y asegura que los átomos pulverizados tengan un camino claro hacia el sustrato.

Paso 2: Introducción del Gas de Pulverización

Se introduce una pequeña cantidad, precisamente controlada, de un gas de alta pureza en la cámara. La opción más común es el Argón porque es químicamente inerte y relativamente pesado, pero se pueden usar otros gases para aplicaciones específicas.

Paso 3: Creación de un Plasma

Se aplica un alto voltaje dentro de la cámara, creando un fuerte campo eléctrico. Este campo energiza los electrones libres, que luego chocan con los átomos de gas. Estas colisiones tienen suficiente fuerza para desprender electrones de los átomos de gas, creando iones de gas con carga positiva y más electrones libres. Este gas sobrecalentado e ionizado se conoce como plasma.

Paso 4: Bombardeo del Objetivo

Al material fuente que se va a depositar, conocido como objetivo, se le da una carga eléctrica negativa. Esto hace que atraiga fuertemente a los iones de gas con carga positiva del plasma. Estos iones se aceleran y chocan contra la superficie del objetivo con una tremenda energía cinética.

Paso 5: Eyección y Deposición de Átomos

Este bombardeo de alta energía es una transferencia de momento puro, como una bola de billar rompiendo un grupo de bolas. El impacto tiene suficiente fuerza para desalojar, o "pulverizar", átomos individuales del material objetivo. Estos átomos eyectados viajan a través del vacío y aterrizan en el sustrato, construyendo gradualmente una película delgada átomo por átomo.

El Papel Crítico del Gas

La elección y la condición del gas de pulverización influyen directamente en la eficiencia y la calidad de la película final. No es un componente pasivo, sino una herramienta activa.

El Gas como Proyectil

El propósito fundamental del gas es convertirse en un ion que pueda transferir momento. La eficacia de esta transferencia depende en gran medida de las masas relativas del ion de gas y del átomo objetivo.

Elegir el Gas Adecuado para el Trabajo

Para una transferencia de energía más eficiente, el peso atómico del gas de pulverización debe ser cercano al del material objetivo.

- Argón (Ar): La opción más común y rentable para una amplia gama de materiales.

- Neón (Ne): Preferido para pulverizar elementos muy ligeros, ya que su menor masa es una mejor coincidencia.

- Kriptón (Kr) o Xenón (Xe): Se utilizan para pulverizar elementos pesados. Su mayor masa proporciona un impacto más potente, aumentando la velocidad de deposición.

La Importancia de la Pureza

El gas de pulverización debe ser excepcionalmente puro y seco. Cualquier contaminante, como oxígeno o vapor de agua, puede incorporarse al plasma y reaccionar químicamente con el material objetivo, alterando la composición y las propiedades de la película final.

Entendiendo las Compensaciones

Aunque la física es sencilla, la optimización del proceso implica equilibrar factores contrapuestos.

Eficiencia vs. Costo

Los gases más pesados como el Kriptón y el Xenón proporcionan un mayor rendimiento de pulverización (más átomos eyectados por ion), lo que acelera el proceso. Sin embargo, estos gases son significativamente más caros que el Argón, creando una compensación directa entre la velocidad del proceso y el costo operativo.

El Impacto de la Presión del Gas

La presión del gas dentro de la cámara es un parámetro crítico.

- Demasiado baja: Una presión de gas insuficiente resulta en un plasma débil con muy pocos iones para mantener una tasa de pulverización efectiva.

- Demasiado alta: Una presión excesiva significa que los átomos pulverizados tienen más probabilidades de chocar con los átomos de gas en su camino hacia el sustrato. Esto puede dispersarlos, reduciendo la tasa de deposición y la uniformidad de la película.

Tomar la Decisión Correcta para su Objetivo

La selección de un gas de pulverización está impulsada por el material específico que está depositando y sus prioridades operativas.

- Si su enfoque principal es el recubrimiento rentable y de uso general: Use Argón, ya que proporciona un buen equilibrio entre rendimiento y economía para una vasta gama de materiales objetivo.

- Si está pulverizando un objetivo de elemento ligero (por ejemplo, carbono, silicio): Considere el Neón para lograr una transferencia de momento más eficiente y potencialmente una película de mayor calidad.

- Si necesita la mayor tasa de deposición posible para un elemento pesado (por ejemplo, oro, platino): Use Kriptón o Xenón para maximizar el rendimiento de pulverización, aceptando el mayor costo del gas como una compensación por la velocidad.

En última instancia, dominar el proceso de pulverización comienza con la comprensión de que el gas es el motor que impulsa todo el sistema.

Tabla Resumen:

| Gas de Pulverización | Peso Atómico | Casos de Uso Comunes | Característica Clave |

|---|---|---|---|

| Argón (Ar) | 39.95 | Recubrimiento de uso general, rentable | Más común, inerte, buen equilibrio |

| Neón (Ne) | 20.18 | Pulverización de elementos ligeros (por ejemplo, carbono, silicio) | Masa más ligera para una transferencia de momento eficiente |

| Kriptón (Kr) | 83.80 | Pulverización de elementos pesados (por ejemplo, oro, platino) | Masa más pesada para una mayor tasa de deposición |

| Xenón (Xe) | 131.29 | Pulverización de elementos pesados donde el mayor rendimiento es crítico | Gas común más pesado, mayor costo |

¿Listo para Optimizar su Proceso de Deposición de Películas Delgadas?

Comprender el papel del gas de pulverización es solo el primer paso. Seleccionar el equipo y los consumibles adecuados es crucial para lograr recubrimientos uniformes y de alta calidad. KINTEK se especializa en equipos de laboratorio y consumibles de alta pureza, incluyendo cámaras de vacío, objetivos y sistemas de manejo de gases diseñados para aplicaciones de pulverización precisas.

Deje que nuestros expertos le ayuden a configurar la configuración ideal para su material específico y sus objetivos de deposición. Contacte a KINTEK hoy para discutir su proyecto y descubrir cómo nuestras soluciones pueden mejorar las capacidades y la eficiencia de su laboratorio.

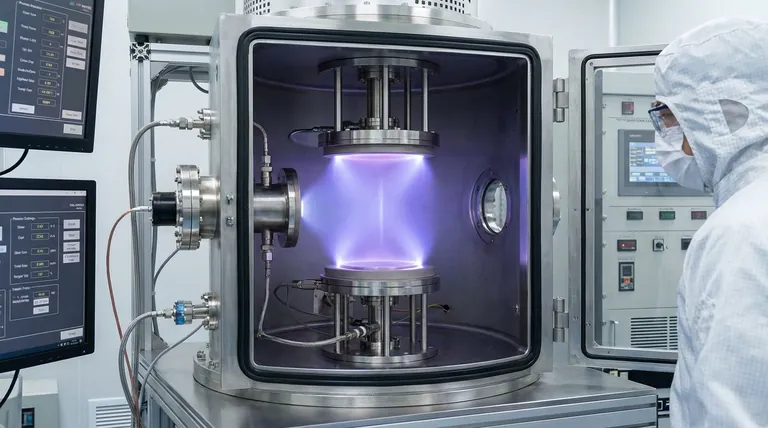

Guía Visual

Productos relacionados

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Esterilizador de Laboratorio Autoclave de Laboratorio Esterilizador Elevador de Vacío Pulsado

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Esterilizador de laboratorio Autoclave de laboratorio Esterilizador de vapor a presión vertical para pantalla de cristal líquido Tipo automático

La gente también pregunta

- ¿Cuáles son las ventajas del plasma de microondas? Procesamiento más rápido y puro para aplicaciones exigentes

- ¿Qué es MPCVD? Desbloquee la precisión átomo por átomo para materiales de alta pureza

- ¿Qué es la deposición química de vapor por plasma de microondas? Una guía para la síntesis de diamante y materiales de alta pureza

- ¿Cómo funciona el MPCVD? Una guía para la deposición de películas de alta calidad a baja temperatura

- ¿Qué es el método MPCVD? Una guía para la síntesis de diamantes de alta pureza