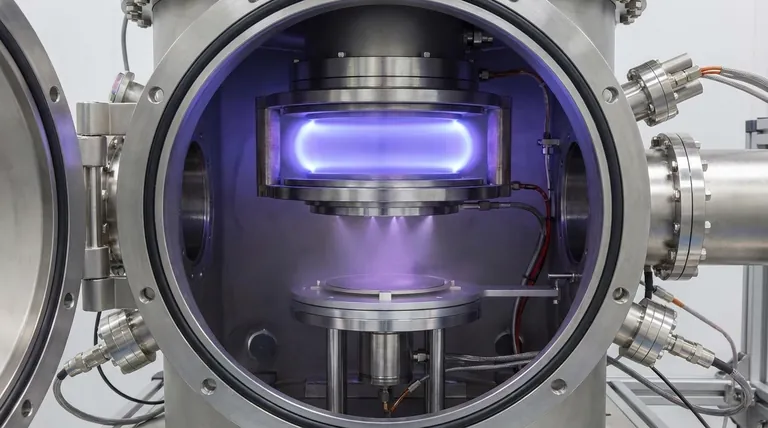

En esencia, la pulverización catódica por magnetrón es una técnica de deposición física de vapor (PVD) altamente controlada que se utiliza para crear películas delgadas. El proceso tiene lugar en vacío e implica bombardear un material objetivo con iones de alta energía de un plasma. Estos iones desprenden físicamente, o "pulverizan", átomos del objetivo, que luego viajan y se depositan sobre un sustrato, formando un recubrimiento uniforme. La parte del "magnetrón" es crucial, ya que utiliza un campo magnético para atrapar electrones cerca del objetivo, aumentando drásticamente la eficiencia del proceso de creación de iones.

La conclusión central es que la pulverización catódica por magnetrón no se trata solo de bombardear un objetivo; se trata de usar una trampa magnética inteligente. Esta trampa crea un plasma denso y localizado que hace que el proceso de pulverización sea más rápido, más estable y permite que opere a presiones más bajas que otros métodos.

El mecanismo central: del gas a la película sólida

Para comprender la pulverización catódica por magnetrón, es mejor desglosarla en una secuencia de eventos. Cada paso se basa en el anterior, culminando en la creación de una película delgada de alta calidad.

Paso 1: Creación del entorno de vacío

Todo el proceso debe ocurrir en una cámara de vacío. Esto elimina el aire y otras partículas que podrían contaminar la película o interferir con el proceso de pulverización.

Paso 2: Introducción de un gas inerte

Se introduce un flujo continuo de un gas inerte, casi siempre argón (Ar), en la cámara. Este gas no forma parte de la película final; solo sirve para crear los iones necesarios para el bombardeo.

Paso 3: Encendido del plasma

Se aplica un alto voltaje de CC (a menudo -300 V o más) al material objetivo, que actúa como cátodo (electrodo negativo). El soporte del sustrato o las paredes de la cámara actúan como ánodo (electrodo positivo). Este alto voltaje energiza el gas argón, despojando electrones de los átomos de argón y creando un plasma brillante de electrones libres e iones de argón cargados positivamente (Ar+).

Paso 4: El papel crítico del campo magnético

Esta es la clave de la pulverización catódica por magnetrón. Los imanes colocados detrás del objetivo crean un campo magnético que es perpendicular al campo eléctrico. Este campo atrapa los electrones libres, forzándolos a seguir una trayectoria larga y espiral directamente frente al objetivo.

Al atrapar electrones, el campo magnético aumenta drásticamente la probabilidad de que colisionen e ionicen más átomos de argón. Esto crea un plasma mucho más denso e intenso justo donde más se necesita, en la superficie del objetivo.

Paso 5: Bombardeo de iones y eyección de átomos

El objetivo cargado negativamente atrae poderosamente los iones de argón cargados positivamente del plasma denso. Estos iones se aceleran y chocan con la superficie del objetivo a alta velocidad.

Esta colisión transfiere una energía significativa a los átomos del objetivo. Si la energía transferida es mayor que la energía de enlace del material, los átomos del objetivo son expulsados físicamente, o pulverizados, a la cámara de vacío.

Paso 6: Deposición sobre el sustrato

Los átomos del objetivo expulsados son neutros y viajan en línea recta desde el objetivo. Finalmente, chocan con el sustrato (la pieza que se está recubriendo) y se condensan en su superficie, formando gradualmente una película delgada y uniforme.

Comprensión de las compensaciones y consideraciones

Aunque potente, la pulverización catódica por magnetrón no es una solución universal. Comprender sus características inherentes es crucial para una aplicación adecuada.

Deposición en línea de visión

Los átomos pulverizados viajan en línea recta. Esto significa que el proceso es altamente direccional, lo que puede dificultar el recubrimiento uniforme de formas complejas y tridimensionales sin una sofisticada rotación del sustrato.

Limitaciones del material objetivo

La pulverización catódica por magnetrón de CC estándar funciona excepcionalmente bien para materiales eléctricamente conductores. Sin embargo, si el objetivo es un material aislante (dieléctrico), el bombardeo de iones positivos provocará una acumulación de carga positiva en su superficie, lo que eventualmente repelerá los iones y detendrá el proceso. El recubrimiento de aislantes requiere técnicas más complejas como la pulverización catódica por RF (radiofrecuencia).

Complejidad del proceso

Este no es un procedimiento simple de laboratorio. Requiere un equipo de capital significativo, que incluye cámaras de vacío, fuentes de alimentación de alto voltaje, sistemas de enfriamiento y controladores de flujo de gas. Los parámetros del proceso deben controlarse meticulosamente para lograr resultados repetibles.

Tomar la decisión correcta para su objetivo

La pulverización catódica por magnetrón se elige para resultados específicos. Su objetivo final dicta si es la técnica más adecuada para su aplicación.

- Si su enfoque principal son películas densas y de alta calidad: La pulverización catódica por magnetrón sobresale en la creación de películas con excelente adhesión, estequiometría controlada y alta densidad.

- Si su enfoque principal es el recubrimiento con aleaciones complejas: El proceso transfiere fielmente la composición del objetivo al sustrato, lo que lo hace ideal para depositar aleaciones sin alterar su composición.

- Si está recubriendo un sustrato sensible al calor: El proceso genera menos calor radiante en comparación con la evaporación térmica, lo que lo convierte en una opción superior para recubrir plásticos u otros materiales sensibles a la temperatura.

- Si su enfoque principal es la tasa y el control de la deposición: El confinamiento magnético crea un proceso altamente eficiente, que ofrece un excelente control sobre el espesor de la película y tasas de deposición más rápidas que la pulverización catódica sin magnetrón.

En última instancia, la pulverización catódica por magnetrón es una herramienta precisa y versátil para la ingeniería de superficies a nivel atómico.

Tabla resumen:

| Aspecto clave | Descripción |

|---|---|

| Tipo de proceso | Deposición Física de Vapor (PVD) |

| Mecanismo central | Bombardeo de iones de un material objetivo en vacío, mejorado por un campo magnético |

| Gas primario utilizado | Argón (Ar) |

| Ventaja clave | Altas tasas de deposición, excelente densidad y adhesión de la película, opera a presiones más bajas |

| Ideal para | Materiales conductores, aleaciones, sustratos sensibles al calor |

| Limitación | Deposición en línea de visión; los objetivos aislantes requieren pulverización catódica por RF |

¿Listo para lograr películas delgadas precisas y de alta calidad para su laboratorio?

En KINTEK, nos especializamos en proporcionar equipos de laboratorio avanzados, incluidos sistemas de pulverización catódica por magnetrón, para satisfacer sus necesidades específicas de investigación y producción. Ya sea que trabaje con materiales conductores, aleaciones complejas o sustratos sensibles a la temperatura, nuestras soluciones ofrecen una densidad de película, adhesión y estequiometría controlada superiores.

Contáctenos hoy para analizar cómo nuestra experiencia y equipos confiables pueden mejorar sus procesos de recubrimiento e impulsar sus innovaciones.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Válvula de bola de vacío de acero inoxidable 304 316, válvula de parada para sistemas de alto vacío

- Horno Continuo de Grafización al Vacío de Grafito

La gente también pregunta

- ¿Qué es el CVD de plasma? Descubra la deposición de películas delgadas a baja temperatura para materiales sensibles

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura

- ¿En qué se diferencian PECVD y CVD? Una guía para elegir el proceso de deposición de película delgada adecuado

- ¿Cuáles son las desventajas de la deposición química de vapor asistida por plasma? Gestionando las compensaciones del depósito a baja temperatura